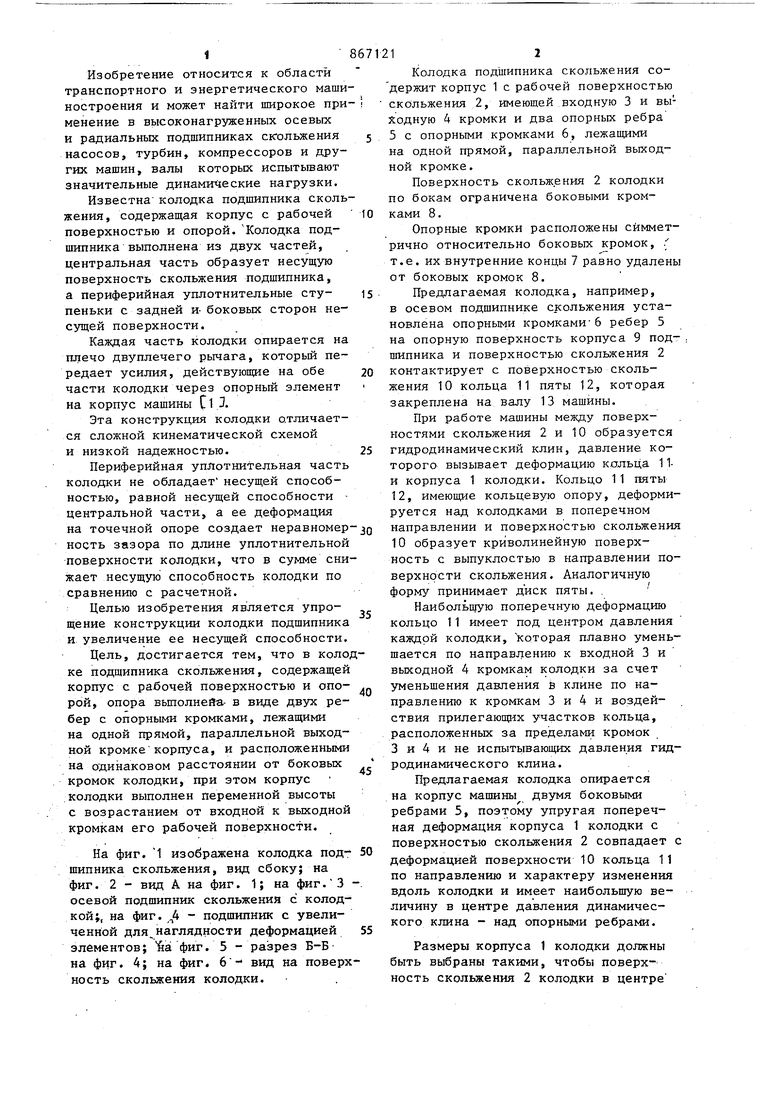

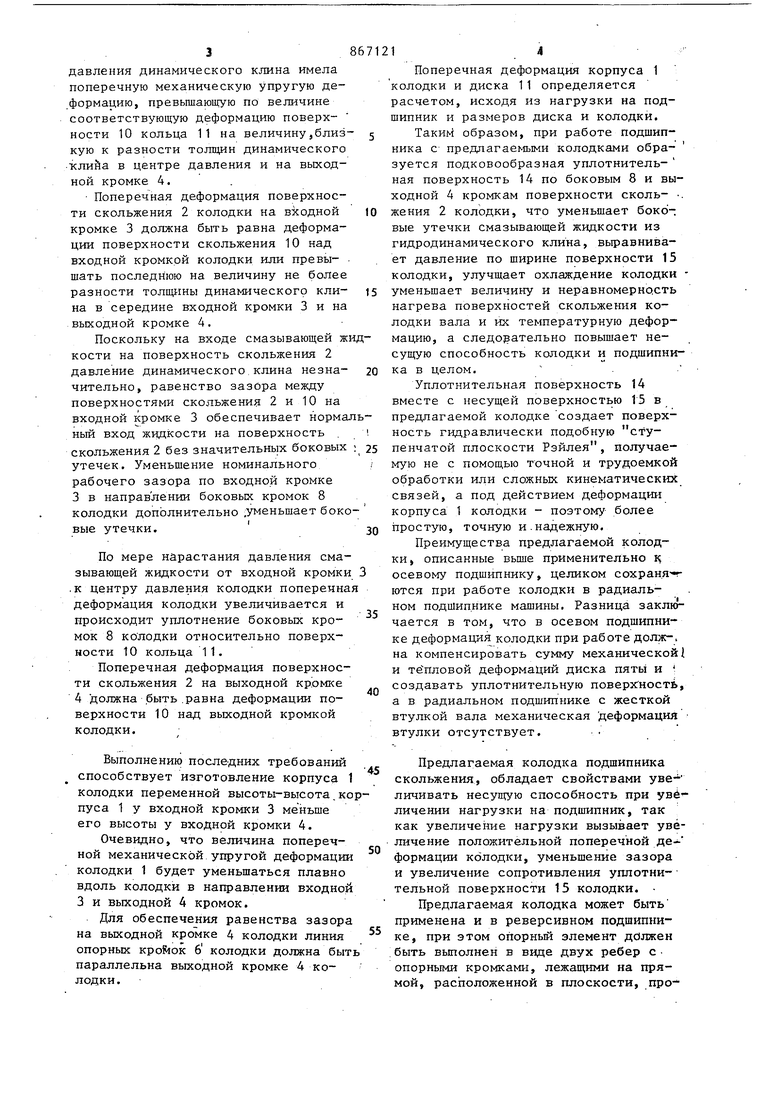

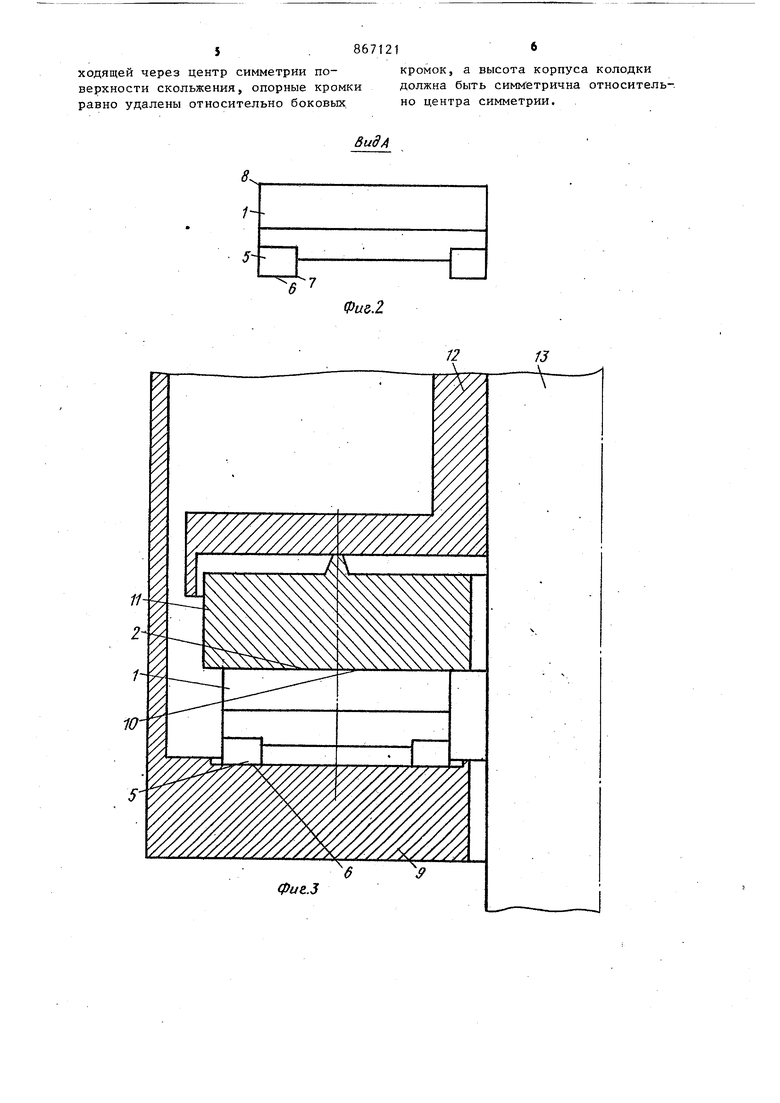

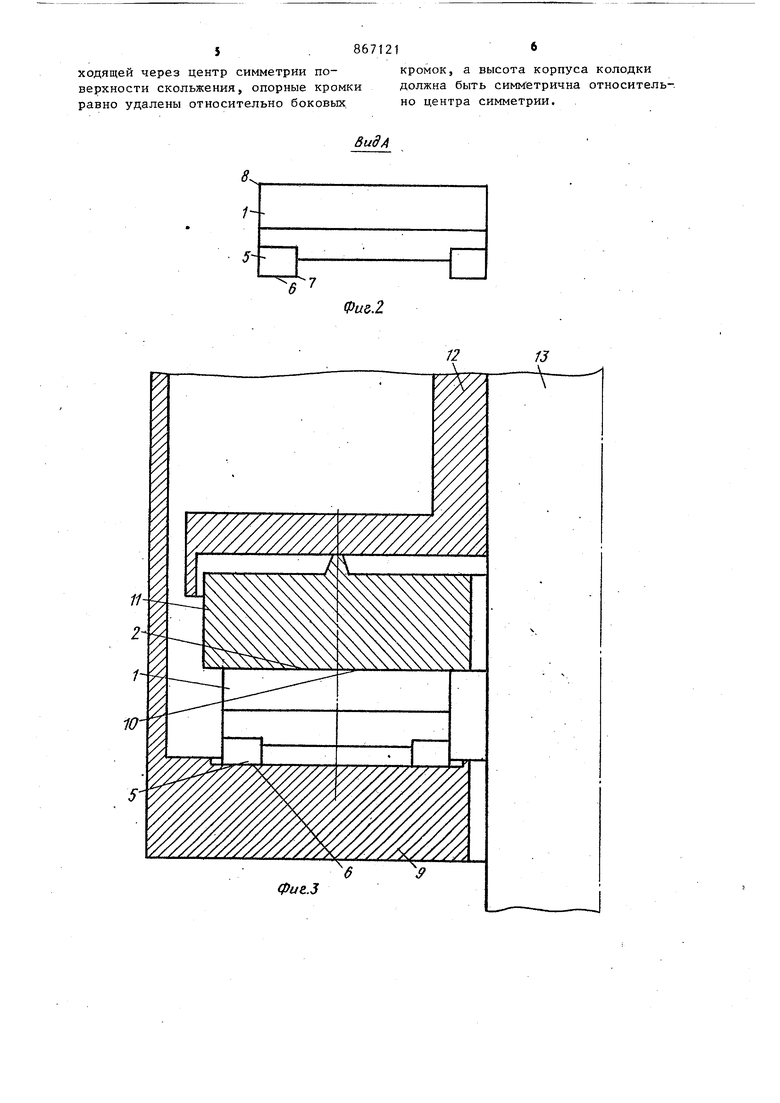

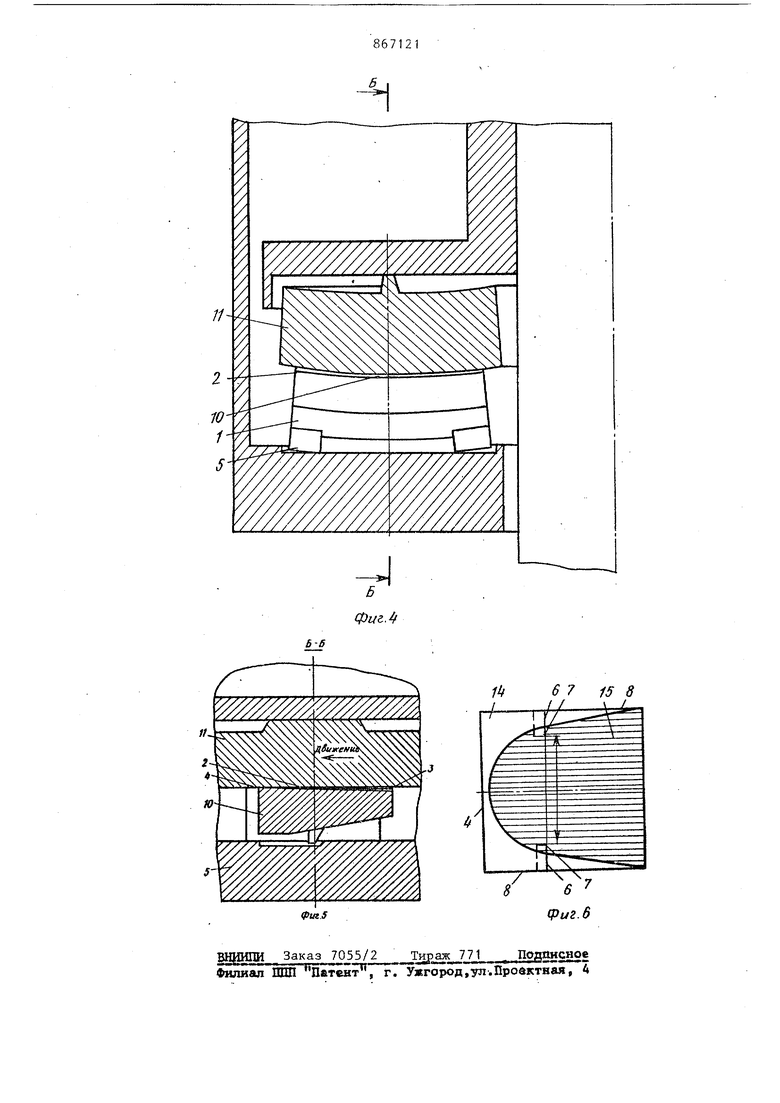

1 Изобретение относится к области транспортного и энергетического маши ностроения и может найти широкое при менение в высоконагруженных осевых и радиальных подшипниках скольжения насосов, турбин, компрессоров и других машин, валы которых испытьшают значительные динамические нагрузки. Известна колодка подшипника сколь жения, содержащая корпус с рабочей поверхностью и опорой. Колодка подшипника выполнена из двух частей, центральная часть образует несущую поверхность скольжения подшипника, а периферийная уплотнительные ступеньки с задней и- боковых сторон несущей поверхности. Каждая часть колодки опирается на плечо двуплечего рьиага, который передает усилия, действующие на обе части колодки через опорный элемент на корпус машины СГ. Эта конструкция колодки отличается сложной кинематической схемой и низкой надежностью. Периферийная уплотнительная часть колодки не обладает несущей способностью, равной несущей способности центральной части, а ее деформация на точечной опоре создает неравномер ность зазора по длине уплотнительной поверхности колодки, что в сумме сни жает несущую способность колодки по сравнению с расчетной. Целью изобретения является упрощение конструкции колодки подшипника и увеличение ее несущей способности Цель, достигается тем, что в коло ке подшипника скольжения, содержащей корпус с рабочей поверхностью и опорой, опора вьшолнейа- в виде двух ребер с опорными кромками, лежащими на одной прямой, параллельной выходной кромке корпуса, и расположенными на одинаковом расстоянии от боковых кромок колодки, при этом корпус колодки выполнен переменной высоты с возрастанием от входной к выходной кромкам его рабочей поверхности. На фиг. Ч изображена колодка подшипника скольжения, вид сбоку; на фиг. 2 - вид А на фиг. 1; на фиг.3 осевой подшипник скольжения с колодкой f, на фиг.4 - подшипник с увеличенной для наглядности деформацией элементов; йа фиг. 5 - разрез Б-Бна фиг. 4; на фиг. 6- вид на поверх ность скольжения колодки. 12 Колодка подшипника скольжения содержит корпус 1 с рабочей поверхностью скольжения 2, имеющей входную 3 и выходную 4 кромки и два опорных ребра 5 с опорными кромками 6, лeжaш ми на одной прямой, параллельной выходной кромке. Поверхность скольжения 2 колодки по бокам ограничена боковыми кромками 8. Опорные кромки расположены симметрично относительно боковых кромок, т.е. их внутренние концы 7 равно удалены от боковых кромок 8. Предлагаемая колодка, например, в осевом подшипнике скольжения установлена опорными кромками6 ребер 5 на опорную поверхность корпуса 9 подшипника и поверхностью скольжения 2 контактирует с поверхностью скольжения 10 кольца 11 пяты 12, которая закреплена на валу 13 машины. При работе машины между поверхностями скольжения 2 и 10 образуется гидродинамический клин, давление которого вызывает деформацию кальца 11и корпуса 1 колодки. Кольцо 11 пяты 12, имeюшJ e кольцевую опору, деформируется над колодками в поперечном направлении и поверхностью скольжения 10 образует криволинейную поверхность с выпуклостью в направлении поверхности скольжения. Аналогичную форму принимает диск пяты. , Наибольщую поперечную деформацию кольцо 11 имеет под центром давления каждой колодки, которая плавно уменьшается по направлению к входной 3 и выходной 4 кромкам колодки за счет уменьшения давления и клине по направлению к кромкам 3 и 4 и воздействия прилегаюпщх участков кольца, расположенных за пределами кромок 3 и 4 и не испытывающих давления гидродинамического клина. Предлагаемая колодка опирается на корпус машины двумя боковыми ребрами 5, поэтому упругая поперечная деформация корпуса 1 колодки с поверхностью скольжения 2 совпадает с деформацией поверхности 10 кольца 11 по направлению и характеру изменения вдоль колодки и имеет наибольшую величину в центре давления динамического клина - над опорными ребрами. Размеры корпуса 1 колодки должны быть выбраны такими, чтобы поверхность скольжения 2 колодки в центре 3 давления динамического клина имела поперечную механическую упругую деформацию, превьшаюшую по величине соответствующую деформацию поверхности 10 кольца 11 на величину,близ кую к разности толщин динамического клийа в центре давления и на выходной кромке 4. Поперечная деформация поверхности скольжения 2 колодки на входной кромке 3 должна быть равна деформации поверхности скольжения 10 над входной кромкой колодки или превышать последнюю на величину не более разности толщины динамического клина в середине входной кромки 3 и на выходной кромке 4. Поскольку на входе смазывающей ж кости на поверхность скольжения 2 давление динамического,клина незначительно, равенство зазора между поверхностями скольжения 2 и 10 на входной кромке 3 обеспечивает норма ный вход жидкости на поверхность . скольжения 2 без значительных боковых утечек. Уменьшение номинального рабочего зазора по входной кромке 3в направлении боковых кромок 8 колодки дополнительно .уменьшает боко вые утечки. По мере нарастания давления смазывающей жидкости от входной кромки .к центру давления колодки поперенна деформация колодки увеличивается и происходит уплотнение боковых кромок 8 колодки относительно поверхности 10 кольца 1 1. Поперечная деформация поверхности скольжения 2 на выходной кромке 4должна быть .равна деформации поверхности 10 над выходной кромкой колодки. Выполнению последних требований способствует изготовление корпуса колодки переменной высоты-высота.к пуса 1 у входной кромки 3 меньше его высоты у входной кромки 4. Очевидно, что величина поперечной механической упругой деформации колодки 1 будет уменьшаться плавно вдоль колодки в направлении входной 3 и выходной 4 кромок. Для обеспечения равенства зазора на выходной кромке 4 колодки линия опорных кроток 6 колодки должна быт параллельна выходной кромке 4 колодки. 14 Поперечная деформация корпуса 1 колодки и диска 11 определяется расчетом, исходя из нагрузки на подшипник и размеров диска и колодки. Таким образом, при работе подшипника с предлагаемыми колодками образуется подковообразная уплотнительная поверхность 14 по боковым 8 и выходной 4 кромкам поверхности сколь- . жения 2 колодки, что уменьшает боковые утечки смазывающей жидкости из гидродинамического клина, выравнивает давление по ширине поверхности 15 колодки, улучшает охлаждение колодки уменьшает величину и неравномерность нагрева поверхностей скольжения колодки вала и их температурную деформацию, а следовательно повышает несущую способность колодки и подшипника в целом. . Уплотнительная поверхность 14 вместе с несущей поверхностью 15 в предлагаемой колодке создает поверхность гидравлически подобную ступенчатой плоскости Рэйлея, получае мую не с помощью точной и трудоемкой обработки или сложных кинематических связей, а под действием деформации корпуса 1 колодки - поэтому более простую, точную и.надежную. Преимущества предлагаемой колодки, описанные вьшю применительно к, осевому подшипнику, целиком сохраня- ются при работе колодки в радиальном подшипнике машины. Разница заключается в том, что в осевом подшипнике деформация колодки при работе додж-, на компенсировать сумму механической и тепловой деформаций диска пяты и создавать уплотнительную поверхность, а в радиальном подшипнике с жесткой втулкой вала механическая деформация втулки отсутствует. Предлагаемая колодка подшипника скольжения, обладает свойствами увеличивать несуа1ую способность при увё личении нагрузки на подшипник, так как увеличение нагрузки вызывает увеличение положительной поперечной деформации колодки, уменьшение зазора и увеличение сопротивления уплотнительной поверхности 15 колодки. Предлагаемая колодка может быть применена и в реверсивном подшипнике, при этом опорньй элемент должен быть вьтолнен в виде двух ребер с опорными кромками, лежащими на прямой, расположенной в плоскости, про-

ходящей через центр симметрии поверхности скольжения, опорные кромки равно удалены относительно боковых.

кромок, а высота корпуса колодки должна быть сим1 етрична относительно центра симметрии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Опора скольжения Орлова | 1979 |

|

SU892992A1 |

| Колодка упорного подшипника скольжения | 1987 |

|

SU1470996A1 |

| ПОДШИПНИК ГАЗОСТАТИЧЕСКИЙ | 2016 |

|

RU2630271C1 |

| ОПОРНЫЙ СЕГМЕНТНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2016 |

|

RU2619408C1 |

| ОПОРНЫЙ ПОДШИПНИКОВЫЙ УЗЕЛ | 2000 |

|

RU2193123C2 |

| Торцовое уплотнение вращающегося вала | 1979 |

|

SU892070A1 |

| Сегментный подшипник | 1990 |

|

SU1800165A1 |

| Упорный подшипник скольжения | 1977 |

|

SU906215A2 |

| Шпиндельный узел расточно-отделочного станка | 1984 |

|

SU1456284A1 |

| Упорный подшипник скольжения | 1979 |

|

SU853222A1 |

КОЛОДКА ПОДШИПНИКА СКОЛЬЖЕНИЯ, содержащая корпус с рабочей поверхностью и опорой, отличающаяся тем, что, с целыо повьппения несущей способности, опора выполнена в виде двух ребер с опорными кромками, лежащими на одной прямойi параллельной выходной кромке корпуса, и расположенными на одинаковом расстоянии от боковых кромок колодки, дри этом корпус колодки вьтолнен переменной высоты с возрастанием от входной к выходной кромкам.его рабочей поверхности. (Л

фи&.З

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Подушка упорного подшипника | 1972 |

|

SU450039A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1984-10-15—Публикация

1979-05-28—Подача