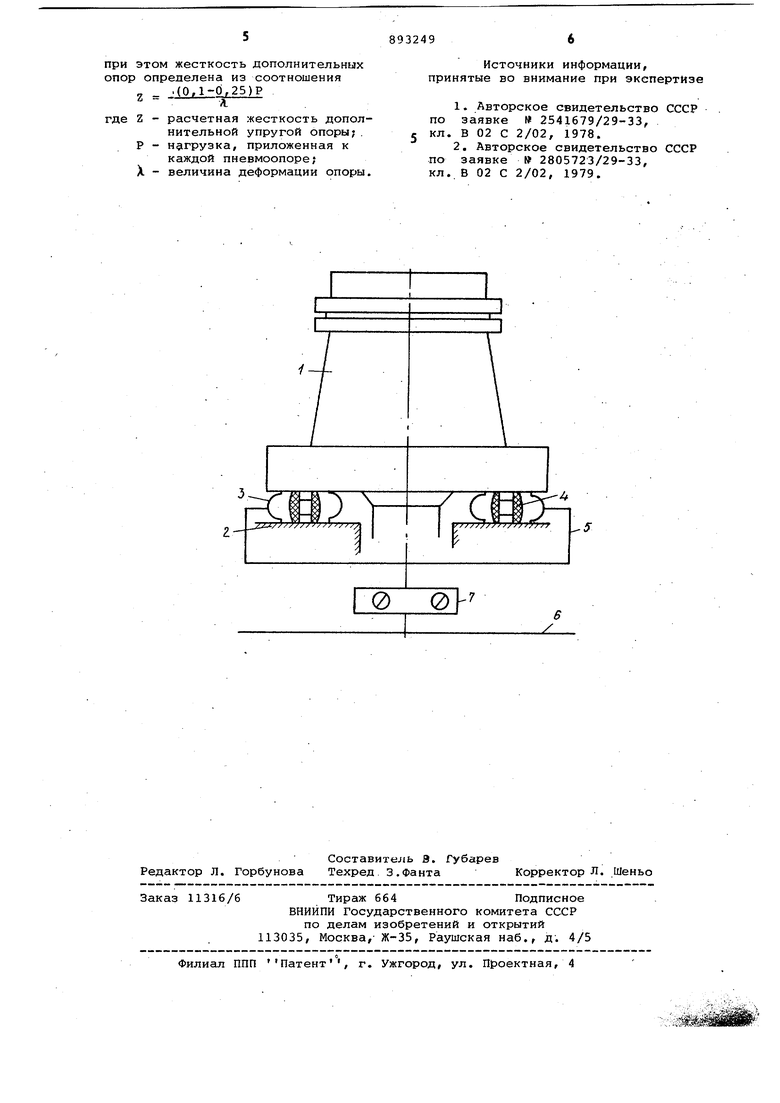

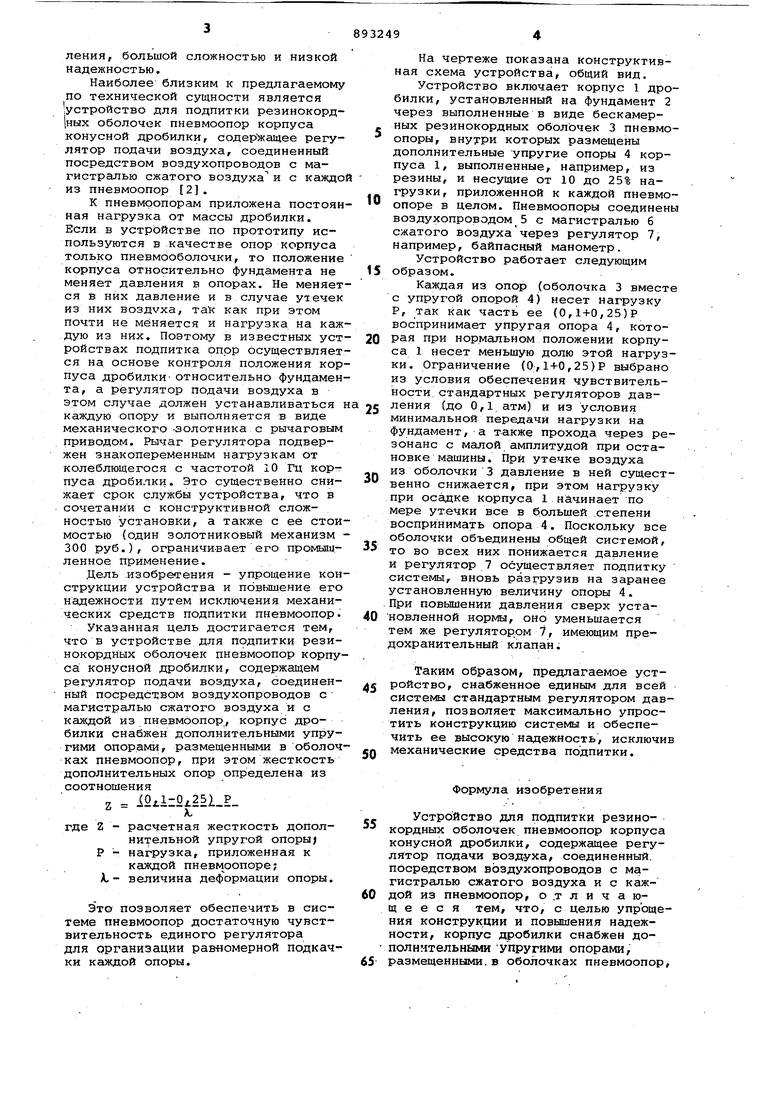

ления, большой сложностью и низкой надежностью. Наиболее близким к предлагаемому по технической сущности является устройство для подпитки резинокордIHHX оболочек пневмоопор корпуса конусной дробилки, содержащее регулятор подачи воздуха, соединенный посредством воздухопроводов с магистралью сжатого воздуха и с каждо из пневмоопор 2. К пневмропорам приложена постоян ная нагрузка от массы дробилки. Если в устройстве по прототипу используются в качестве опор корпуса только пневмооболочки, то положение корпуса относительно фундамента не меняет давления в опорах. Не меняет ся в них давление и в случае утечек из них вoздvxa, так как при этом почти не меняется и нагрузка на каж дую из них. Поэтому в известных уст ройствах подпитка опор осуществляет ся на основе контроля положения кор пуса дробилкиОтносительно фундамен та, а регулятор подачи воздуха в этом случае должен устанавливаться каждую опору и выполняется в виде механического -золотника с рычаговым приводом. Рычаг регулятора подвержен знакопеременным нагрузкам от колеблющегося с частотой 10 Гц корпуса дробилки. Это существенно снижает срок службы устройства, что в сочетании с конструктивной сложностью установки, а также с ее стои мостью (один золотниковый механизм 300 руб.), ограничивает его промьлцленное применение. Цель изобретения - упрощение кон струкции устройства и повышение его надежности путем исключения механических средств подпитки пневмоопор. Указанная цель достигается тем, что в устройстве для подпитки резинокордных оболочек пневмоопор корпу са конусной дробилки, содержащем регулятор подачи воздуха, соединенный посредством воздухопроводов с магистралью сжатого воздуха и с каждой из пневмоопор, корпус дробилки снабжен дополнительными упругими опорами, размещенными в оболоч ках пневмоопор, при этом жесткость дополнительных опор определена из соотношения Z i0.ii2i2§I-Pгде 2 - расчетная жесткость дополнительной упругой опоры) Р - нагрузка, приложенная к каждой пневм оопоре; X.- величина дефЪрмации опоры. Это позволяет обеспечить в системе пневмоопор достаточную чувствительность единого регулятора для организации рав«оМерной подкачки каждой опоры. На чертеже показана конструктивная схема устройства, общий вид. Устройство включает корпус 1 дробилки, установленный на фундамент 2 через выполненные в виде бескамерных резинокордных оболочек 3 пневмоопоры, внутри которых размещены дополнительные упругие опоры 4 корпуса 1, выполненные, например, из резины, и несущие от 10 до 25% нагрузки, приложенной к каждой пневмоопоре в целом. Пневмоопоры соединены воздухопроводом 5 с магистралью б сжатого воздуха через регулятор 7, например, байпасный манометр. Устройство работает следующим образом. Каждая из опор (оболочка 3 вместе с упругой опорой 4) несет нагрузку Р, так как часть ее (0,1+0,25)Р воспринимает упругая опора 4, которая при нормальном положении корпуса 1 несет меньшую долю этой нагрузки. Ограничение (О,1+0,25)Р выбрано из условия обеспечения чувствительности стандартных регуляторов давления (до 0,1 атм) и из условия минимальной передачи нагрузки на фундамент, а также прохода через резонанс с малой амплитудой при остановке машины. При утечке воздуха из оболочки 3 давление в ней существенно снижается, при этом нагдрузку при осадке корпуса 1 начинает по мере утечки все в б.ольшей .степени воспринимать опора 4. Поскольку все оболочки объединены общей системой, то во всех них понижается давление и регулятор 7 осуществляет подпитку системы, вновь разгрузив на заранее установленную величину опоры 4. При повышении давления сверх установленной нормы, оно уменьшается тем же регулятором 7, имеющим предохранительный клапан. Таким образом, предлагаемое устройство, снабженное единым для всей системы стандартным регулятором давления, позволяет максимально упростить конструкцию системы и обеспечить ее высокую надежность, исключив механические средства подпитки. Формула изобретения Устройство для подпитки резинокордных оболочек пневмоопор корпуса конусной дробилки, содержащее регулятор подачи воздуха, соединенный, посредством воздухопроводов с магистралью сжатого воздуха и с каждой из пневмоопор, о .т л и ч а ющ е е с я тем, что, с целью упрощения конструкции и повышения надежности, корпус дробилки снабжен допол нмтельнйми упругими опорами, размещенными, в оболочках пневмоопор.

при этом жесткость дополнительных опор опрепелена из соотношения 7 - (0.1-0,25) А

где Z - расчетная жесткость дополнительной упругой опоры;. Р - нагрузка, приложенная к

каждой пневмоопоре; X - величина деформации опоры.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР по заявке № 2541679/29-33,

кл. В 02 С 2/02, 1978.

2.Авторское свидетельство СССР по заявке 2805723/29-33,

кл. В 02 С 2/02, 1979.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подпитки пневмоопор конусной дробилки | 1980 |

|

SU1107893A1 |

| Устройство для подпитки пневмоопор конусной дробилки | 1981 |

|

SU1012975A1 |

| Устройство для подкачки пневмоопор корпуса конусной дробилки | 1980 |

|

SU919728A1 |

| Устройство для автоматической подпит-Ки пНЕВМОАМОРТизАТОРОВ КОНуСНОй иНЕР-циОННОй дРОбилКи | 1979 |

|

SU841676A1 |

| Инерционная конусная дробилка | 1978 |

|

SU759124A1 |

| Виброизолирующая пневмоопора | 1976 |

|

SU581344A1 |

| ВИБРОИЗОЛИРУЮЩЕЕ УСТРОЙСТВО | 2023 |

|

RU2827265C1 |

| ВИБРАЦИОННАЯ УСТАНОВКА | 2011 |

|

RU2457095C1 |

| Упругая муфта | 1980 |

|

SU924442A1 |

| Подвеска силовой установки локомотива | 1983 |

|

SU1167043A1 |

Авторы

Даты

1981-12-30—Публикация

1980-05-07—Подача