Изобретение относится к конус,ным дробилкам для мелкого дробления хрупких материалов любой крепости и может &1ть использовано на иболее широко в дробильных отделениях обогатительных фабрик черной и цветной .металлургии. Эксцентриковые конусные дробилки в силу своей жесткой кинематики практически не могут обеспечить степень дробления более 5. По этому пути их дальнейшего совершенствования направлены главным об разом на упрощение эксплуатации. Инерционные дробилки имеют ди намическую схему привода, которая не ограничивает кинематическими средствами степень сближения дробягаих конусов. О.-сюда степень дроб ления в таких машинах достигает 20 Основным узлом, требующим повьшения Нсшежности и конструктивн упрощения в этих дробилках, является узел привода дебалансного . вибратора. В принятой для серийног произ ардства конструктивной схеме де5аланс ш зибратор размешен на валу внутреннего конуса. Он вращается на этом валу и своей цен тробежной силой заставляет ось конуса процессировать, отклоняя его ось от оси конуса на амплитуду, зависящую от крепости дробимого материала и от величины установленной разгрузочной щели. Эта амплитуда не имеет определенной величины, хотя и весьма значительна (нижний торец вала внутреннего конуса отклоняется до 80 мм в крупных дробилках). При проектировании: привода дебаланса необходимо также обеспечивать простоту демонтажа конуса для замены броней, простоту конструкции и изготовление привода при одновременном обеспечении его надежности. Задача создания такого привода усложняется еще необходимостью опирать дебаланс на этот привод, в противном случае существенно усложняется демонтаж конуса. Известна конусная инерционная дробилка, в1слючающая. станину с наружным конусом и сферической опорой, для внутреннего конуса валом и размешенным на нем дебалансным вибратором, имеющим привод в виде криво.1дипно-кулисного механизма, который одновременно является опорой дебаланса (1.

Данный привод отличается сложностью и низкой надежностью, так как, в нем отсутствуют эластичные эле- ментЫ, демпфирующие скачки изменения ускорений дебалансного груза, который обычно отстает от природного элемента на угол от 15 до 45, при этом непрерывно изменяя .свою амплитуду в радиальном нап- авлении от нуля до максимума. : По своей технической сущности и достигаемому результату наиболее близкой к изобретению является инерционная конусная щ обалка 5 мелкого дробления, содержащая станину с наружным конусом со сферической опорой для внутреннего конуса,, на валу которого смонтирован дебалансный вибратор, имеющий опор- 20 но-приводной элемент в виде эластичной муфты 2 , I

Поскольку такая муфта должна обладать протиЬоречавдими друг другу

свойствами - малая жесткость в 25 радиальном направлении и значительная жесткость в осевом направлении при необходимости применения маслостойкой резины, то надежность такой муфты недостаточна для i oMfcamieH- , 30 ных машин. Кроме -того, элЖстичнмй элемент такой муфта имеет сложную конягу рацию и требует трудоемких в изготовлении пресс-форм.

Основным направлением по упро- е иедию конструкции и повашению надежности указ анной дробилки может йлть распределеиие выполняемих муфтой функций на отдельные ее элементы при сохранении демпфирующих свойств.

Цель изобретения - пошяшениё надежности ддаобилки.

Для достижения этой цели в инерт ционной конусной дробилке мелкого 45 дообления, содержащей станину с - наружным конусом и сферической опорой для внутреннего конуса, на балу которого смонтирован Дёбалансный вибратор, имеющий опорно-приводной JQ элемент в виде эластичной муфты, / нижняя полумуфта эластичной муфты выполнена в виде гидроцилиндра с подпружиненным поршнем, при этом его.надпоршневоё ;пространство со- - . общено с полостью муфты, а вал внутреннего конуса оперт ка каполненный в теле дебаланса гидростатический подашпник, полость которого посредством трубопровода соединена с подпоршневым пространством гидро- 40 цилиндра.

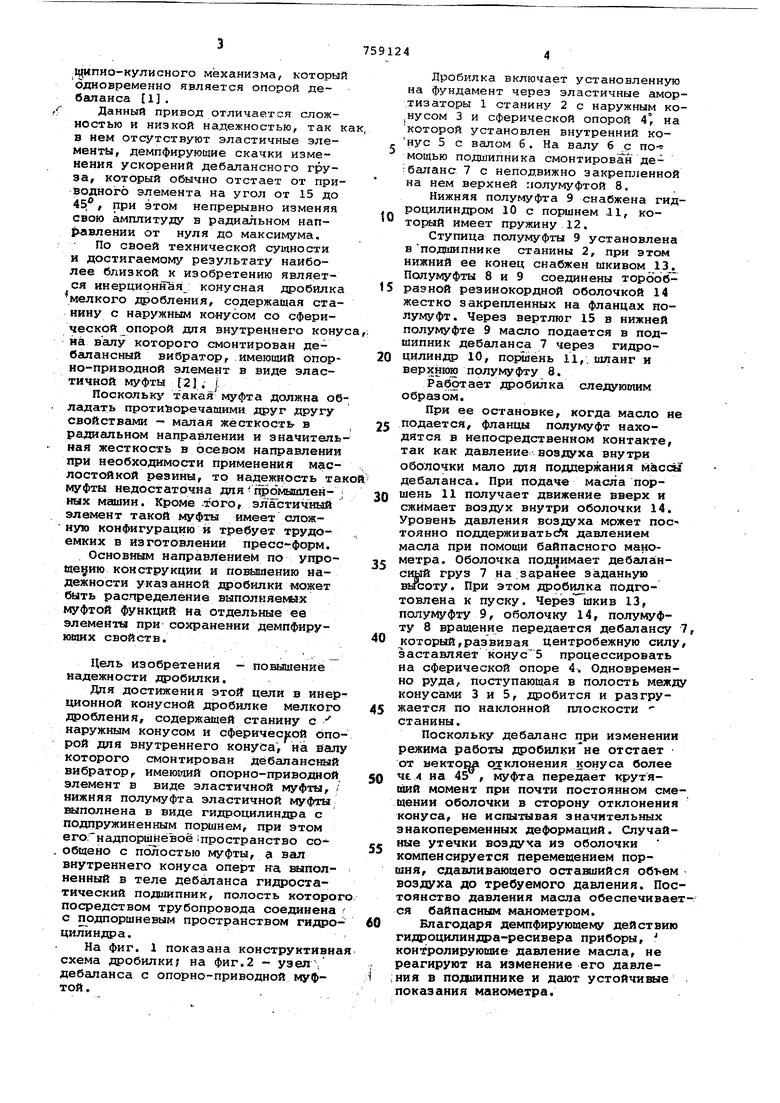

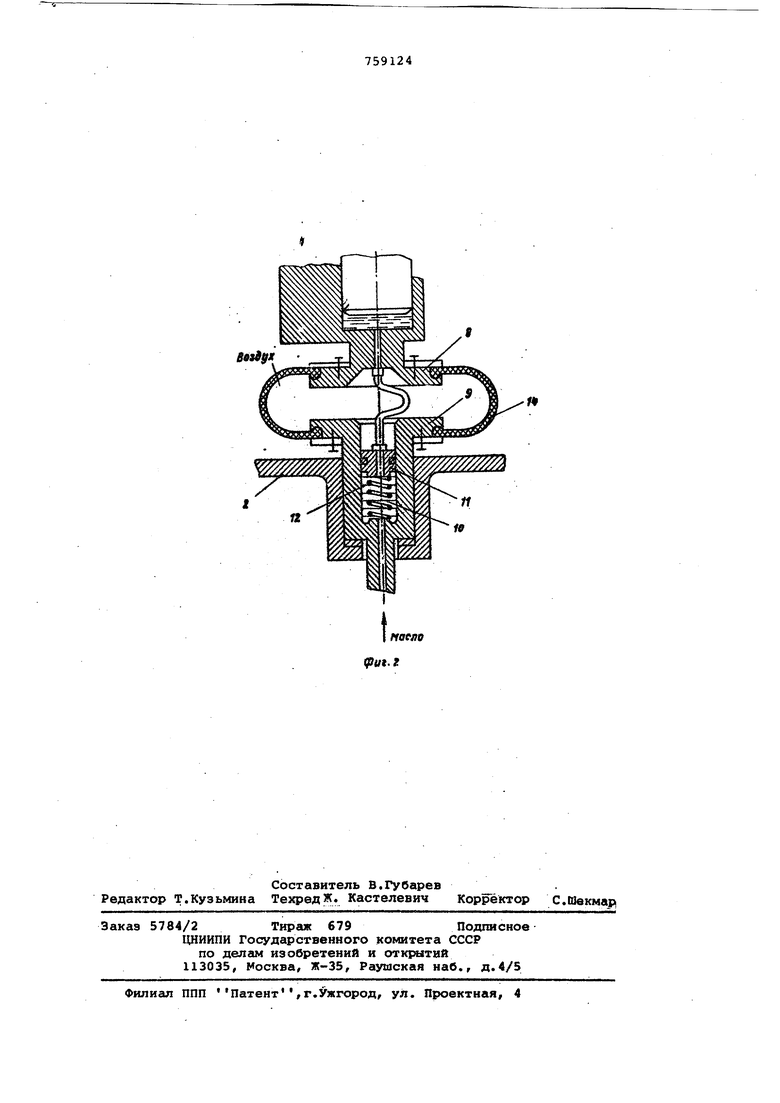

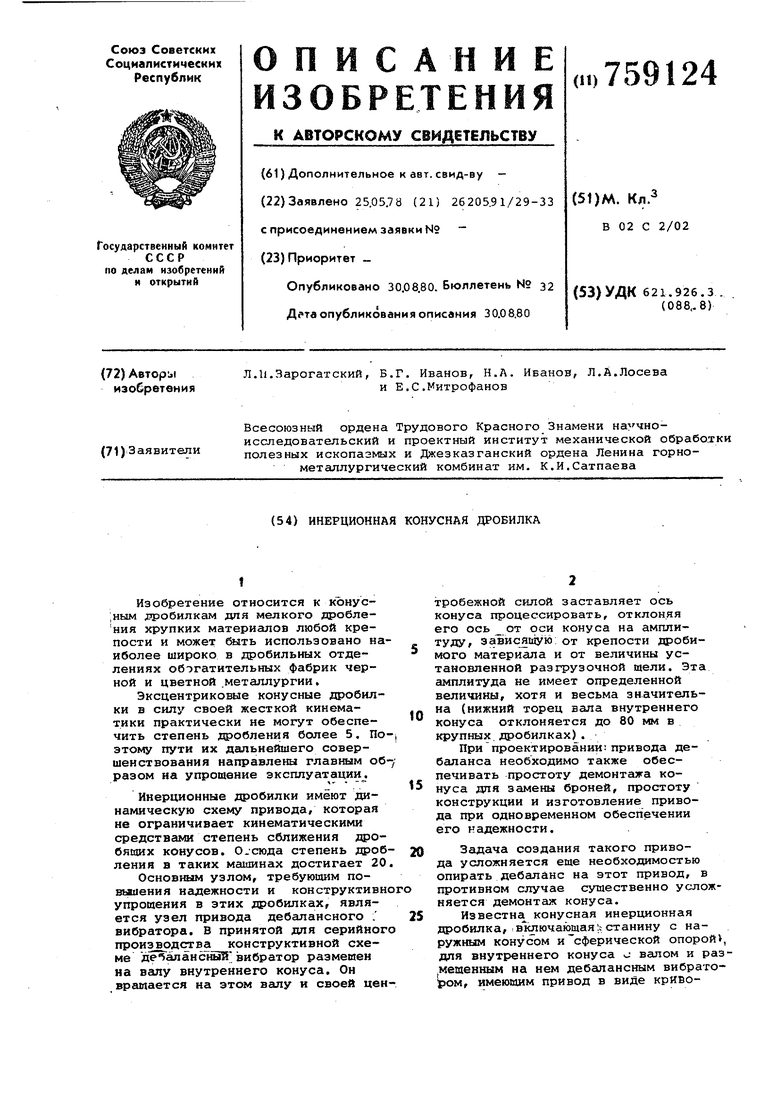

На фиг. 1 показана конструктивная схема дробилки; на фиг.2 - уэел дебаланса с опорно-приводной муфтой,

Дробилка включает установленную на фундамент через эластичные амортизаторы 1 станину 2 с наружным коjHycoM 3 и сферической опорой 4°, на которой установлен внутренний конус 5 с валом 6. На валу 6 с по-« мощью подшипника смонтирован де:баланс 7 с неподвижно закрепленной на нем верхней иолумуфтой 8.

Нижняя полумуфта 9 снабжена гидроцилиндром 10 с поршнем II, которлй имеет пружину 12.

Ступица полумуфты 9 установлена вподшипнике станины 2, при нижний ее конец снабжен шкивом 13. Папумуфты 8 и 9 соединены тороое5разной резинокордной оболочкой 14 жестко закрепленных на фланцах полумуфт. Через вертлюг 15 в нижней полумуфте 9 масло подается в подшипник дебаланса 7 через гидроцилиндр 10, поршень 11,. шланг и верхинда полумуфту 8.

Работает дробилка следующим образом.

При ее остановке, когда масло не подается, фланцы полумуфт находятся в непосредственном контакте, так как давление внутри оболочки мало для поддержания массы дебаланса. При подаче масла поршень 11 получает движение вверх и сжимает аоздух внутри оболочки 14. Уровень давления воздуха может пос тоянно поддерживaTbcfti давлением масла при помощи байпасного манометра. Оболочка под имает дебалансиый груз 7 на;заранее заданную гсоту. При этом дробилка подготовлена к пуску. Через шкив 13, полумуфту 9, оболочку 14, полумуфту 8 вращение передается дебалансу который,развивая центробежную силу заставляет конус5 процессировать на сферической опоре 4. Одновременно руда, поступающая в полость межд конусами 3 и 5, дробится и разгружается по наклонной плоскости станины.

Поскольку дебаланс при изменении режима работы дробилкине отстает от вектовд е тклонения конуса более ч(. 4 на 45 , муфта передает крутя(оий момент при почти постоянном смещении оболочки в сторону отклонения конуса, не испытывая значительных знакопеременных деформаций. Случайные утечки воздуха из оболочки компенсируется перемещением поршня, сдавливающего останиийся объем воздуха до требуемого давления. Постоянство давления масла обеспечиваеся байпасным манометром.

Благодаря демпфирующему действию гидроцилиндфа-ресивера приборы, контролирующие давление масла, не реагируют на изменение его давле;ния в подмипнике и дают устойчивые показания манометра.

Экономический эффект достигается путем увеличения межремонтных сроков дробилки благодаря повышению надежности дебалансной муфты. При этом снижается объем работ при замене броней конуса, так как эта операция не требует специаль;Ной фкксащт дебалднса в картере (дебаланс амоустанавл вдется при

контакте фланцёв полумуфт) .

Формула изобретения

Инерционная конусная дробилка мелкого дробления, содержащая ciaнину с наружным конусом и сферической опорой для внутреннего конуса, на валу которого смонтирован дебалансНБИй вибратор, имеющий опорно-приводной элемент в виде

эластичной муЛты, отличающаяся тем, что, с целью повы- , шения надежности работы,, нижняя полумуфта эластичной муфты выполнена в виде гидроцилиндра с подпружиненным поршнем, при 5том его надпоршневое пространство сообщено с полостью муфты, а вал внутреннего конуса оперт на выполненный в теле ;дебаланса гидростатический nojStaHn.ник, полость которого посредством . трубопровода соединена с подпор.шневым пространством гидроцилиндра.

Источники информации,

5 принятые во внимание при экспертизе

1.Авторское свидетельство СССР 351576, кл. В 02 С 2/04, 1969

2.Авторское свидетельство СССР 504556, кл. В 02 С 2/00, 1971. .

| название | год | авторы | номер документа |

|---|---|---|---|

| Инерционная конусная дробилка | 1978 |

|

SU759123A1 |

| Инерционная конусная дробилка | 1978 |

|

SU808128A1 |

| Инерционная конусная дробилка | 1979 |

|

SU1037945A1 |

| Инерционная конусная дробилка | 1979 |

|

SU816540A1 |

| Конусная инерционная дробилка | 1979 |

|

SU1039555A1 |

| Конусная инерционная дробилка | 1982 |

|

SU1118408A1 |

| ВИБРАЦИОННАЯ КОНУСНАЯ ДРОБИЛКА | 2009 |

|

RU2419488C2 |

| Конусная инерционная дробилка | 1977 |

|

SU808130A1 |

| Конусная инерционная дробилка | 1979 |

|

SU845835A1 |

| КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА | 2006 |

|

RU2314158C1 |

Ввя9$х

Авторы

Даты

1980-08-30—Публикация

1978-05-25—Подача