(5) УСТРОЙСТВО для ПРАВКИ И КАЛИБРОВКИ КОЛЬЦЕВЫХ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для правки-калибровкиКОльцЕВыХ дЕТАлЕй | 1979 |

|

SU841701A1 |

| Штамп для калибровки кольцевых деталей | 1982 |

|

SU1050784A1 |

| Штамп для правки кольцевых заго-TOBOK | 1979 |

|

SU829289A1 |

| УСТРОЙСТВО ДЛЯ КАЛИБРОВКИ ТРУБ | 2005 |

|

RU2324564C2 |

| Штамп для раздачи кольцевых заготовок | 1989 |

|

SU1755994A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ТОНКОСТЕННЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ УСЕЧЕННОЙ СУЖАЮЩЕЙСЯ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2532581C2 |

| Устройство для калибровки кольцевых изделий | 1980 |

|

SU940906A1 |

| Штамп для объемной штамповки деталей | 1986 |

|

SU1449223A1 |

| РУЧНОЕ УСТРОЙСТВО ДЛЯ МАРКИРОВКИ ИЗДЕЛИЙ | 1996 |

|

RU2116149C1 |

| ПРАВОЧНЫЙ ШТАМП КОНТАКТНОГО ДЕЙСТВИЯ | 1994 |

|

RU2090295C1 |

I

Изобретение относится к обработке металлов давлением, в частности к устройствам для правки и калибровки кольцевых деталей, и может быть использовано в машиностроительной, судостроительной, химической и других отраслях промышленности.

Известен штамп с разжимным пуансоном, предназначенный для калибровки цилиндрических заготовок, содержащий опорную и прижимную плиты и конусной пуансон с расположенными на нем разжимными секторами, выполненными в виде клиньев СПНедостатком этого устройства является невозможность осуществления правки кольцевой детали по ее торцовым плоскостям.

Известно также устройство для обработки кольцевых деталей, содержащее опорный стол, установленную с возможностью перемещения перпендикулярно его поверхности прижимную плиту и разжимной механизм в виде конусного

пуансона с секторами. Устройство позволяет производить одновременно калибровку внутреннего диаметра кольцевого изделия и правку его по торцовым поверхностям, контактирующим с рабочими поверхностями прижимной плиты и заплечиками разжимных секторов 2,

Недостатком известного устройства является невысокое качество правки обрабатываемой детали.Это объясняется, тем, что при калибровке изделия между его торцом и прижимной плитой возникают значительные контактные нагрузки, а,следовательно, и большие силы трения, которые, в свою очередь, вызывают искажение геометрической формы заготовки и нарушают чистоту ее торцовой поверхности.

Цель изобретения - повышение качества правки.

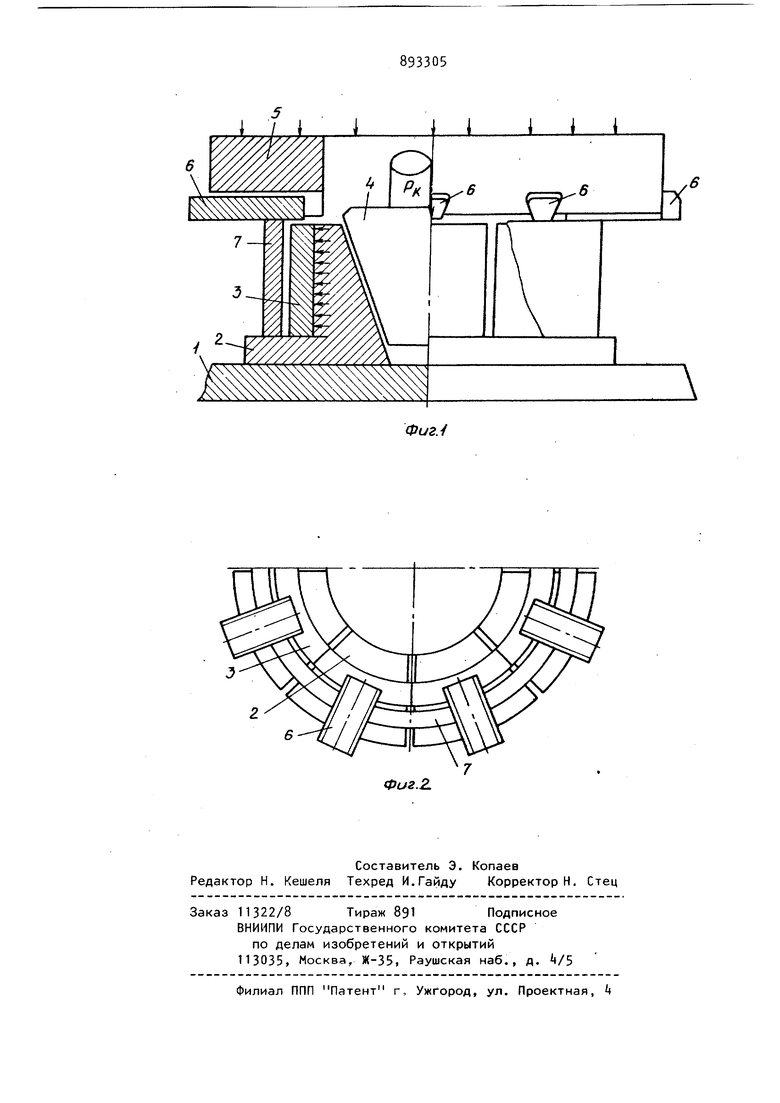

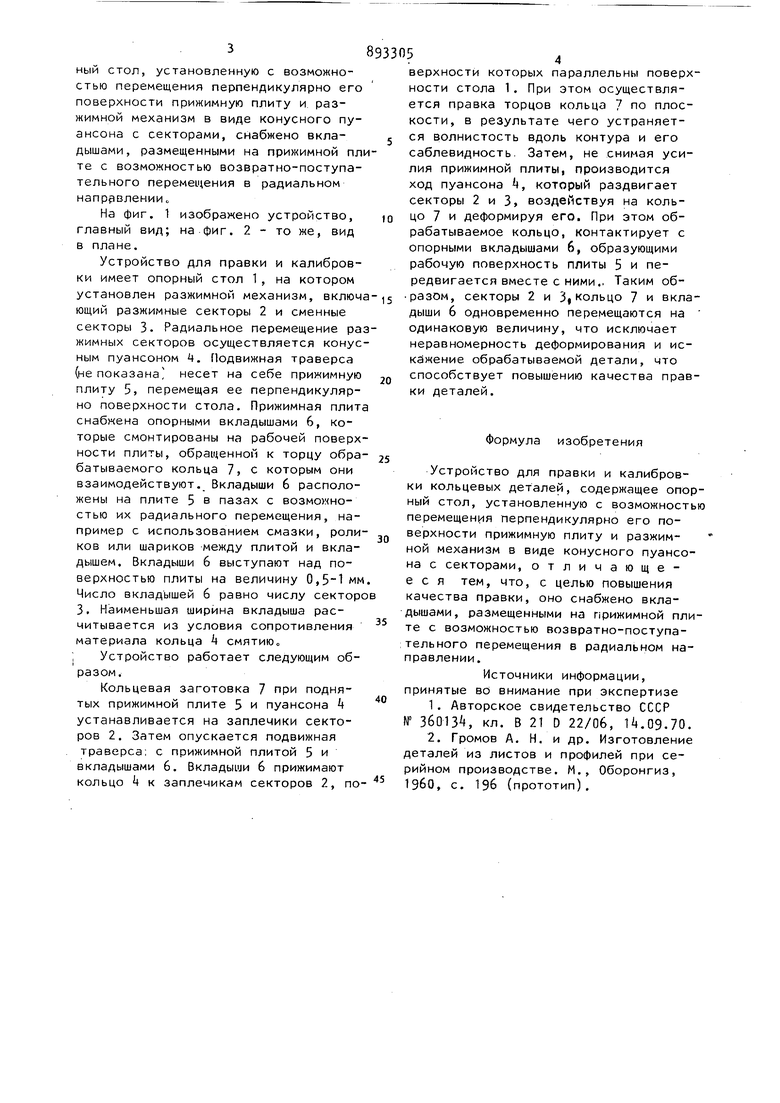

Указанная цель достигается тем, что устройство для правки и калибровки кольцевых деталей, содержащее опор- ныи стол, установленную с возможностью перемещения перпендикулярно его поверхности прижимную плиту и разжимной механизм в виде конусного пуансона с секторами, снабжено вкладышами, размещенными на прижимной пл те с возможностью возвратно-поступательного перемещения в радиальном направлении На фиг. 1 изображено устройство, главный вид; на фиг. 2 - то же, вид в плане. Устройство для правки и калибровки имеет опорный стол 1, на котором установлен разжимной механизм, включ ющий разжимные секторы 2 и сменные секторы 3. Радиальное перемещение ра жимных секторов осуществляется конус ным пуансоном 4. Подвижная траверса (не показана) несет на себе прижимную плиту 5, перемещая ее перпендикулярно поверхности стола. Прижимная плит снабжена опорными вкладышами 6, которые смонтированы на рабочей поверх ности плиты, обращенной к торцу обра батываемого кольца 7 с которым они взаимодействуют. Вкладыши 6 расположены на плите 5 в пазах с возмо): ностью их радиального перемещения, например с использованием смазки, роли ков или шариков между плитой и вкладышем. Вкладыши 6 выступают над поверхностью плиты на величину 0, мм Число вкладышей 6 равно числу сектор 3. Наименьшая ширина вкладыша расчитывается из условия сопротивления материала кольца 4 смятию ; Устройство работает следующим образом. Кольцевая заготовка 7 при поднятых прижимной плите 5 и пуансона 4 устанавливается на заплечики секторов 2. Затем опускается подвижная траверса; с прижимной плитой 5 и вкладышами 6. Вкладыши 6 прижимают кольцо k к заплечикам секторов 2, по верхности которых параллельны поверхности стола 1. При этом осуществляется правка торцов кольца 7 по плоскости, в результате чего устраняется волнистость вдоль контура и его саблевидность. Затем, не снимая усилия прижимной плиты, производится ход пуансона , который раздвигает секторы 2 и 3, воздействуя на кольцо 7 и деформируя его. При этом обрабатываемое кольцо, контактирует с опорными вкладышами 6, образующими рабочую поверхность плиты 5 и передвигается вместе с ними., Таким образом, секторы 2 и 3|кольцо 7 и вкладыши 6 одновременно перемещаются на одинаковую величину, что исключает неравномерность деформирования и искЗжение обрабатываемой детали, что способствует повышению качества правки деталей. Формула изобретения Устройство для правки и калибровки кольцевых деталей, содержащее опорный стол, установленную с возможностью перемещения перпендикулярно его поверхности прижимную плиту и разжимной механизм в виде конусного пуансона с секторами, отличающееся тем, что, с целью повышения качества правки, оно снабжено вкладышами, размещенными на прижимной плите с возможностью возвратно-поступательного перемещения в радиальном направлении. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 36013, кл. В 21 D 22/06, 1.09-70. 2.Громов А. И. и др. Изготовление деталей из листов и профилей при серийном производстве. М., Оборонгиз, 19бО, с. 196 (прототип). 1 i

Фuг. i

Авторы

Даты

1981-12-30—Публикация

1980-06-19—Подача