Изобретение относится к обработке металлов давлением, точнее к устршствам для калибровки и правки кольцевых и трубчатых деталей путем раздачи их внутреннего диаметра..

Известно устройство для калибровки концов трубчатых изделий, содержащее силовой 1 1линдр и калибрующий секторный пуансон. При этом корпус цилиндра вьшолнен в виде конического многогранника и установлен внутри секторного пуансона, отдельные секторы которого стянуты между собой кольцевыми пружинами (1 .

Однако устройство может быть использовано лишь для калибровки трубчатых изделий с большими внутренними диаметрами. Это объясняется тем, что размещение силового цил1шдра в секторном пуансоне вызывает большие трудности в случае обработки толстостенных кольцевых деталей, когда возникают значительные усилия на корпусе цилиндра, который перемещает отдельные разжимные секторы. .

Известен также штамп для калибровки кольцевых деталей, содержащий опорную и нажимную плиты и установленный своей опорной плоскостью на нажимной плите, выполненный в виде секторов разжимной пуансон с хвостовым и рабочим цилиндрическими участ(ками (2.

Недостатком этой конструкции щтампа является его невысокая надежность, так как секторы пуансона раздвигаются в радиальном направлении с помощью установленной между секторами конической оправки, которая умень шает их поперечное сечение. Это обстоятельство приводит к частой поломке нагруженных радиальным усилием секторов и выходу из строя штампа.

Цель изобретения - повышение надежности конструкции щтампа.

Поставленная цель достигается тем, что в щтамле для калнбровкн кольцевых деталей, содержащем опорную и нажимную плиты и установленный своей опорной плоскостью на нажимно плите, выполненной в виде секторов пуансон с хвостовым и капибруюишм рабочим цилиндрическими участками, каждый из секторов выполнен с двзмя боковыми плоскими поверхностями, расположенными перпендикулярно к опорной плоскости пуансона, на каждой из боковых поверхностей сектора на длине, равной длине калибрующего рабочего и хвостового участков пуансона, выполнен скос,

пуансон установлен с возможностью перемещения относительно нажимной плиты в направлении, перпендикулярном к опорной плоскости, а каждый из секторов установлен по отношению к двум соседнюю с возможностью контактирования с ними посредством своих боковых плоских поверхностей и скосов.

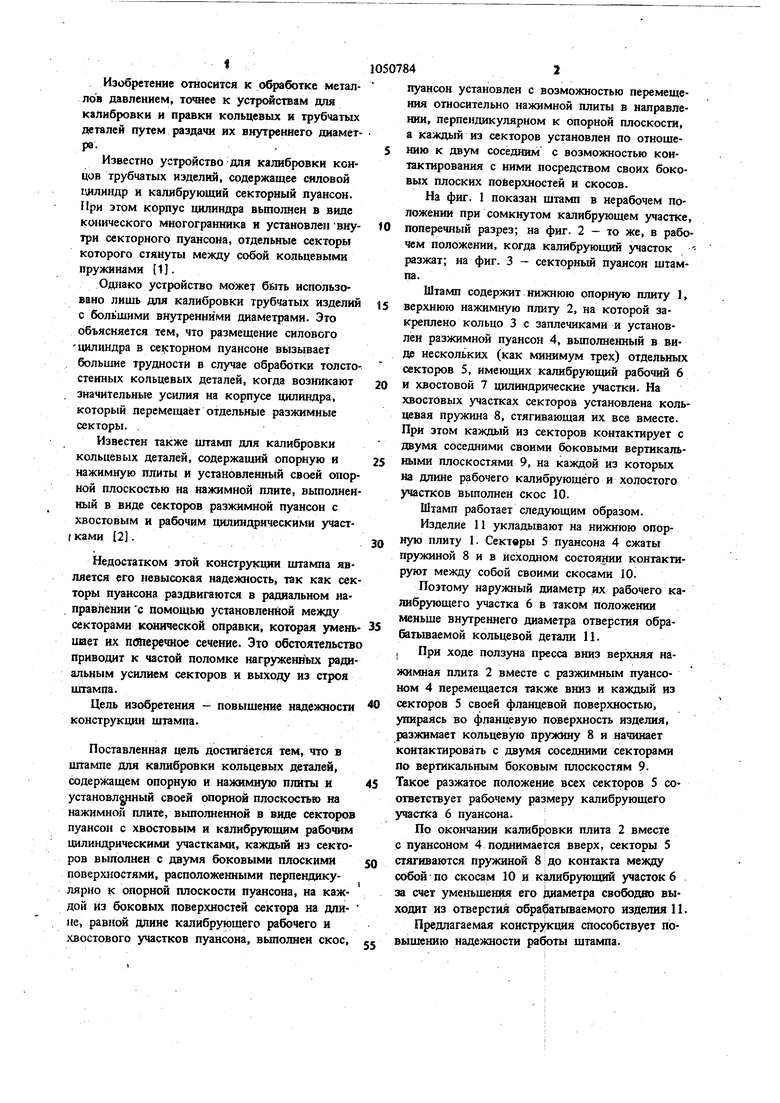

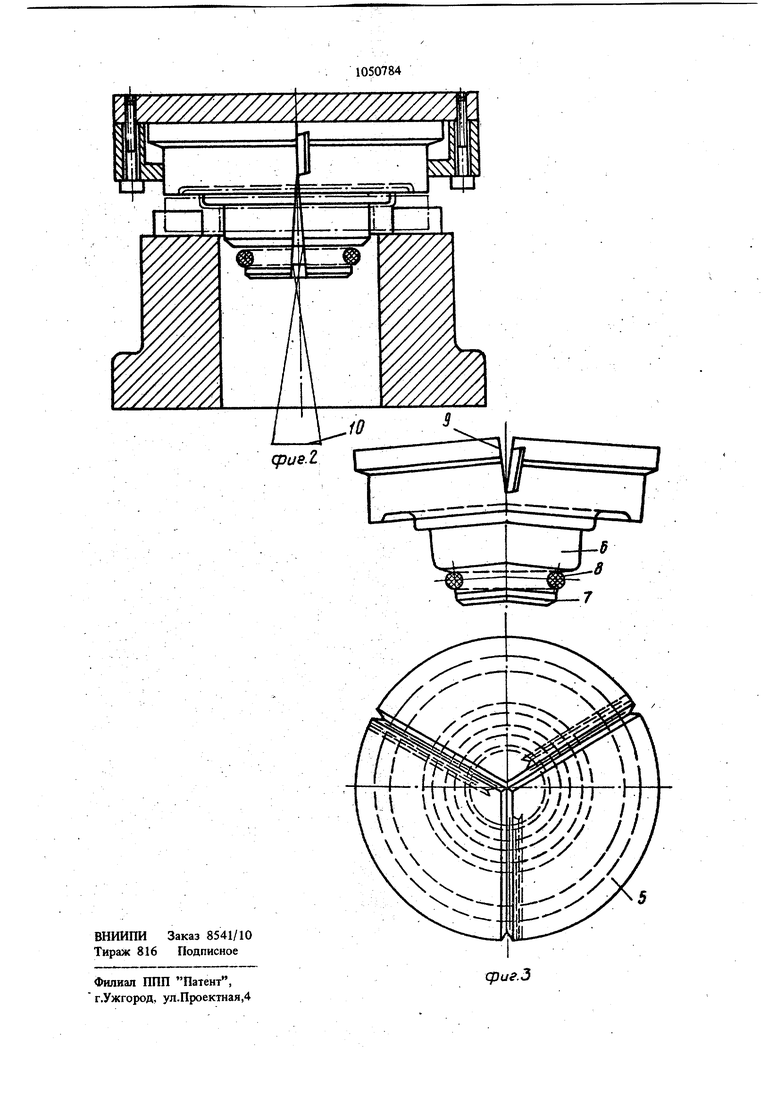

На фиг. 1 показан штамп в нерабочем положении при сомкнутом калибрующем участке поперечный разрез; на фиг. 2 - то же, в рабочем положении, когда калибрующий участок разжат; на фиг. 3 - секторный пуансон штампа.

Штамп содержит нижнюю опорную плиту 1, верхнюю нажимную плиту 2, на которой закреплено кольцо 3 с заплечиками и установлен разжимной пуансон 4, вьшолненный в виде нескольких (как минимум трех) отдельных секторов 5, имеющих калибрующий рабочий 6 и хвостовой 7 цилиндрические участки. На хвостовых участках секторов установлена кольцевая пружина 8, стягивающая их все вместе. При этом каждый из секторов контактирует с двумя соседними своими боковыми вертикальными плоскостями 9, на каждой из которых на длине рабочего калибрующего и холостого участков выполнен скос 10.

Штамп работает следующим образом.

Изделие 11 укладывают на нижнюю опорную плиту 1. Секторы 5 пуансона 4 сжаты пружиной Вив исходном состояши контактируют между собой своими скосами 10.

Поэтому наружный диаметр их рабочего калибрующего участка 6 в таком положении меньЩе внутреннего диаметра отверстия обрабатываемой кольцевой детали 11. , При ходе ползуна пресса вниз верхняя нажимная плита 2 вместе с разжимным пуансоном 4 перемещается также вниз и каждый из секторов 5 св,оей фланцевой поверхностью, упираясь во фланцевую поверхность изделия, разжимает кольцевую пружину 8 и начинает контактировать с двумя соседними секторами по вертикальным боковым плоскостям 9. Такое разжатое положение всех секторов 5 соответствует рабочему размеру калибрующе1о участка 6 пуансона.

По окончании калибровки плита 2 вместе с пуансоном 4 поднимается вверх, секторы 5 стягиваются пружиной 8 до контакта между собой по скосам 10 и калибрующий участок 6 за счет уменьшения его диаметра свободно выходит из отверстия обрабатываемого изделия 11

Предлагаемая конструкция способствует повышению надежности работы штампа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для правки-калибровкиКОльцЕВыХ дЕТАлЕй | 1979 |

|

SU841701A1 |

| Штамп для радиальной калибровки изделий | 1989 |

|

SU1706777A2 |

| Штамп для раздачи кольцевых заготовок | 1989 |

|

SU1755994A1 |

| ПРАВОЧНЫЙ ШТАМП КОНТАКТНОГО ДЕЙСТВИЯ | 1994 |

|

RU2090295C1 |

| ПУАНСОН ДЛЯ ФОРМОВКИ ОБОЛОЧЕК | 2006 |

|

RU2339480C2 |

| Штамп для обжима трубчатых заготовок | 1986 |

|

SU1388153A1 |

| Штамп для изготовления гофрированных листов | 1987 |

|

SU1447475A1 |

| Штамп для прошивки и правки заготовок | 1985 |

|

SU1303242A1 |

| Штамп для раздачи оболочек | 1982 |

|

SU1031592A1 |

| Штамп для калибровки сварных труб раздачей | 1986 |

|

SU1357107A1 |

ШТАМП ДЛЯ КАЛИБЮВКИ КОЛЬЦЕВЫХ ДЕТАЛЕЙ, содержащий опорную и нажимную шшты и установленный своей опорной плоскостью на нажимной плите, выполненной в виде секторов пуансон с хвостовым и калибрующим рабочим цилиндрическими участками, отличающийся тем, Ч1О, с иелью повыщения надежности, каждый из секторов выполнен с двумя боковь1ми плоскими поверхностями, расположенными перпендикулярно к опорной плоскости пуансона, на каждой из боковых поверхностей сектора на длине, равной длине калибрующего рабочего и хвостового участков пуансона, выполнен скос, пуансон установлен с возможностью перемещения относительно шшты в направлении, перпендикулярном к опорной Ш10СКОСТН, а каждый нз секторов установлен по отношению к двум соседним с возможностью контактирования с ними посредством своих боковых поверхностей и скосов. (Л ел о i 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ГИДРАВЛИЧЕСКОЕ УСТРОЙСТВО ДЛЯ КАЛИБРОВКИ КОНЦОВ | 0 |

|

SU319368A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ШТАМП С РАЗЖИМНЫМ ПУАНСОНОМ | 0 |

|

SU360134A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

Авторы

Даты

1983-10-30—Публикация

1982-06-11—Подача