(54) ШТАМП ДЛЯ ПРАВКИ-КАЛИБРОВКИ КОЛЬЦЕВЫХ

ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для правки и калибровки кольцевых деталей | 1980 |

|

SU893305A1 |

| Штамп для раздачи кольцевых заготовок | 1989 |

|

SU1755994A1 |

| Штамп для калибровки кольцевых деталей | 1982 |

|

SU1050784A1 |

| ПРАВОЧНЫЙ ШТАМП КОНТАКТНОГО ДЕЙСТВИЯ | 1994 |

|

RU2090295C1 |

| Штамп для изготовления цилиндрических деталей с фланцами | 1980 |

|

SU889199A1 |

| Штамп для раздачи полых изделий | 1985 |

|

SU1278078A1 |

| Устройство для вытяжки | 1982 |

|

SU1098615A1 |

| Штамп для отбортовки | 1985 |

|

SU1269884A1 |

| Способ правки и калибровки кольцевых деталей | 1977 |

|

SU733774A1 |

| Штамп для обжима трубчатых заготовок | 1986 |

|

SU1388153A1 |

I

Изобретение относится к обработке металлов давлением, а именно, к оснастке для изготовления кольцевых деталей, и может быть использовано в производстве двигателей летательных аппаратов, а также других отраслях машиностроения - судостроении, сельскохозяйственном, химическом и др.

Известен штамп, состоящий из опорной и прижимной плит и пуансона, состояш,его из конуса и секторов, установленных с возможностью перемещения в радиальном направлении 1.

Недостатком щтампа является то, что вследствие изготовления кольцевой детали с допуском по высоте при правке деталей с плюсовым допуском на высоту снимается прижимной плитой торцовая поверхность детали, либо при минусовом допуске на высоту детали раздавливаются секторы разжимного пуансона. В результате, в первом случае наблюдается изготовление детали с низким качеством правки по плоскости, а во втором случае - быстрый износ секторов разжимного пуансона при низком качестве правки.

Цель изобретения - повышение качества правки деталей по плоскости.

Поставленная цель достигается тем, что каждый сектор выполнен разъемным по высоте и состоит из двух частей, установленных с возможностью относительного перемещения вдоль оси пуансона и подпружиненных одна относительно другой, при это.м линии разъема секторов расположены на разных высотах одна относительно другой.

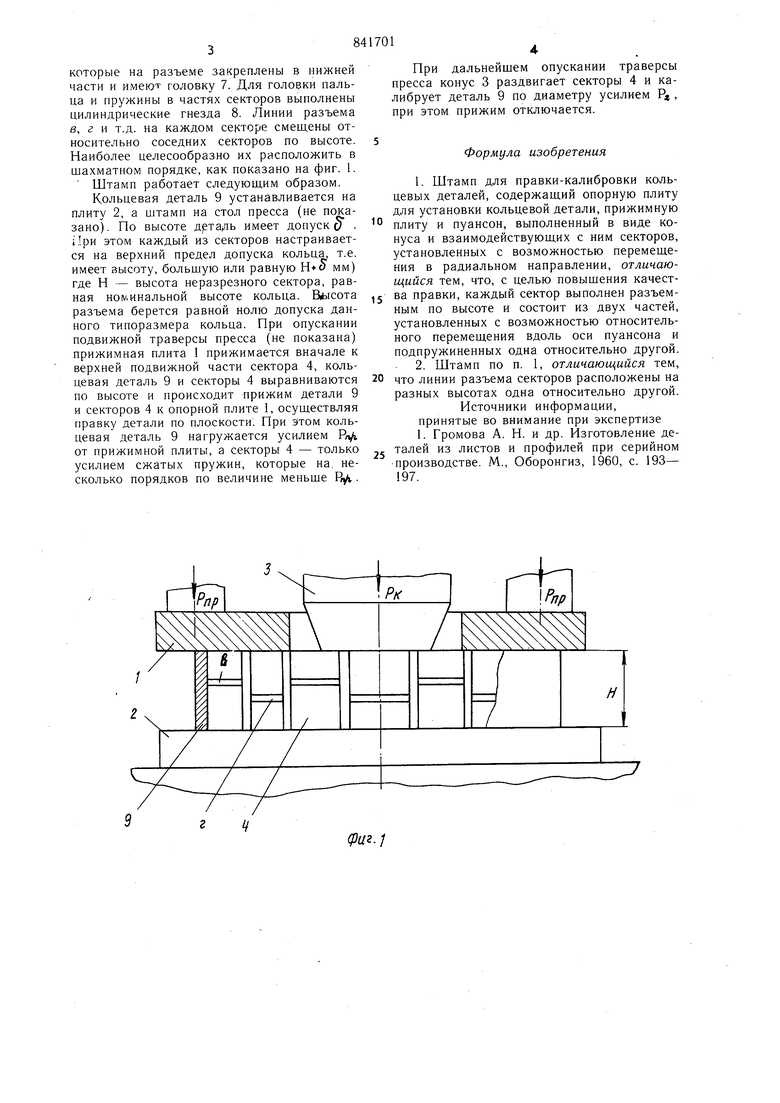

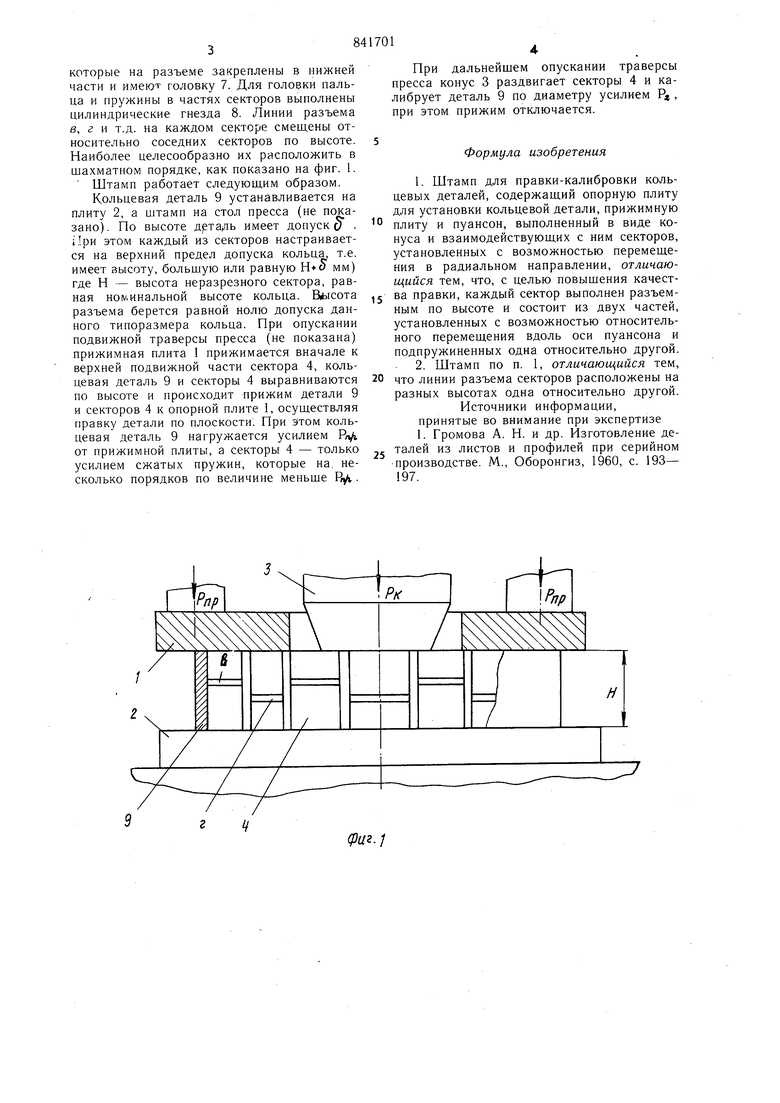

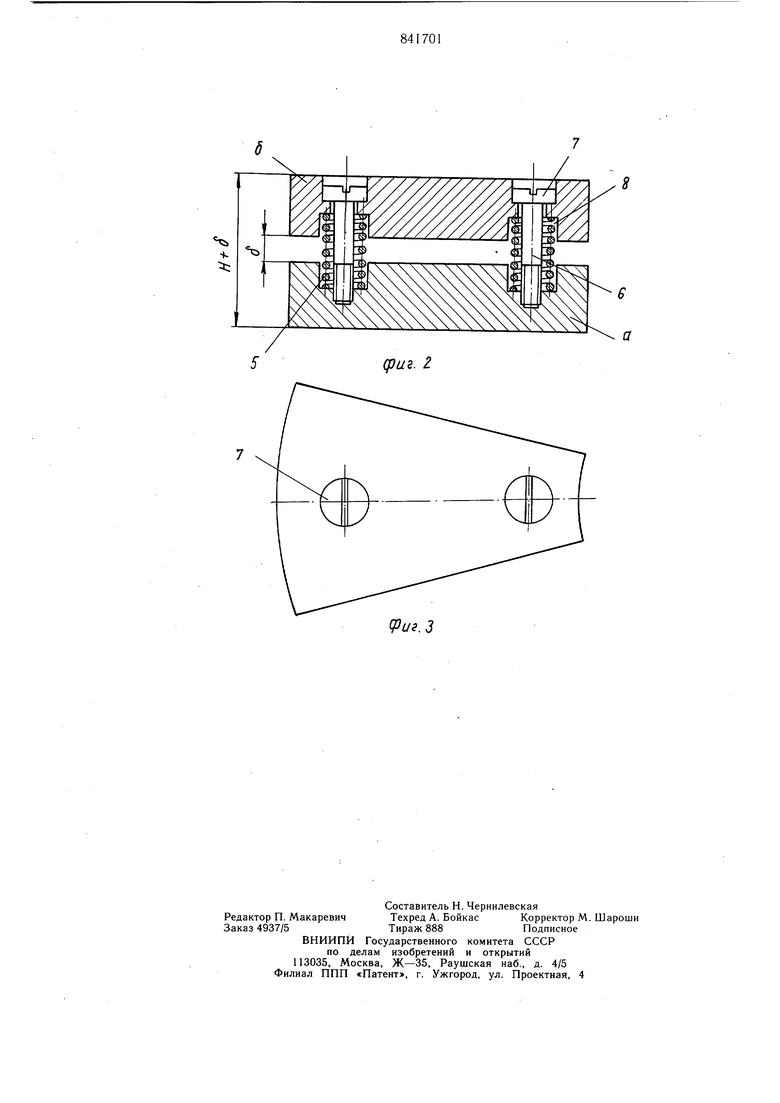

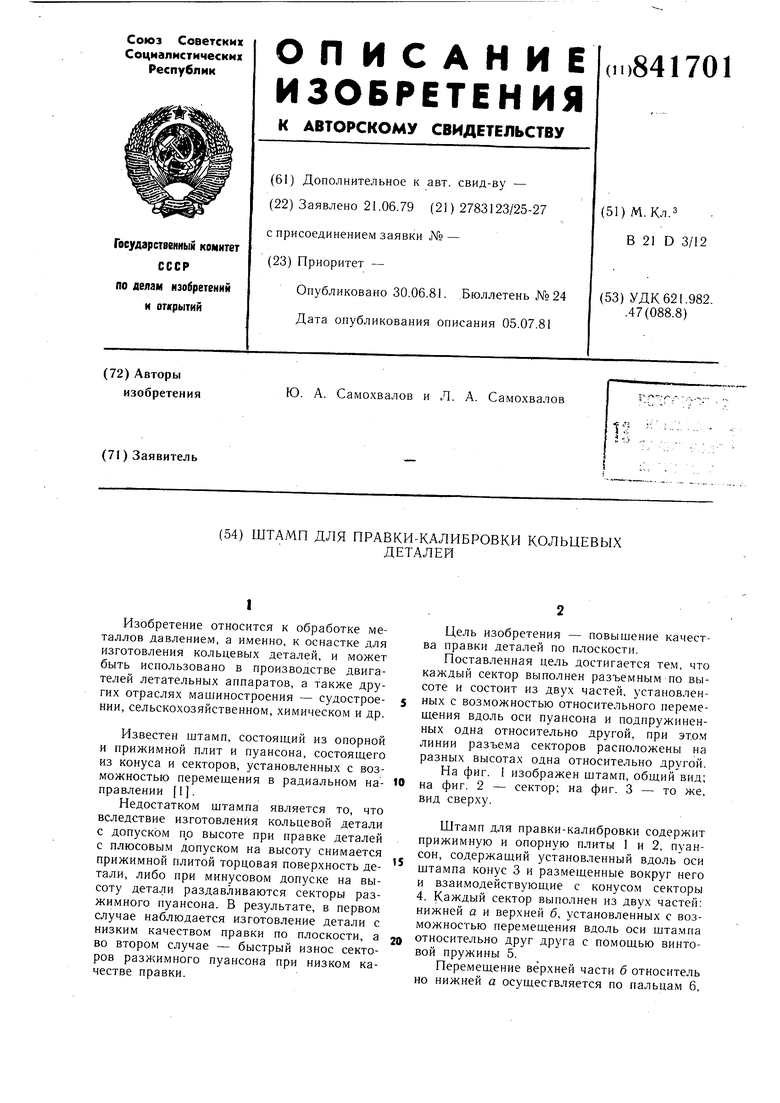

На фиг. 1 изображен штамп, общий вид; на фиг. 2 - сектор; на фиг. 3 - то же, вид сверху.

Штамп для правки-калибровки содержит прижимную и опорную плиты 1 и 2, пуансон, содержащий установленный вдоль оси щтампа конус 3 и размещенные вокруг него и взаимодействующие с конусом секторы 4. Каждый сектор выполнен из двух частей: нижней а и верхней б, установленных с возможностью перемещения вдоль оси щтампа относительно друг друга с помощью винтовой пружины 5.

Перемещение верхней части б относитель но нижней а осуществляется по пальцам 6, которые на разъеме закреплены в нижней части и имеют головку 7. Для головки пальца и пружины в частях секторов выполнены цилиндрические гнезда 8. Линии разъема в, г и т.д. на каждом секторе смещены относительно соседних секторов по высоте. Наиболее целесообразно их расположить в шахматном порядке, как показано на фиг. 1. Штамп работает следующим образом. Кольцевая деталь 9 устанавливается на плиту 2, а штамп на стол пресса (не показано). По высоте имеет допуск 5 ;1ри этом каждый из секторов настраивается на верхний предел допуска кольца т.е. имеет высоту, большую или равную мм) где Н - высота неразрезного сектора, равная номинальной высоте кольца. В 1сота разъема берется равной нолю допуска данного типоразмера кольца. При опускании подвижной траверсы пресса (не показана) прижимная плита 1 прижимается вначале к верхней подвижной части сектора 4, кольцевая деталь 9 и секторы 4 выравниваются по высоте и происходит прижим детали 9 и секторов 4 к опорной плите 1, осуществляя правку детали по плоскости. При этом кольцевая деталь 9 нагружается усилием Рл от прижимной плиты, а секторы 4 - только усилием сжатых пружин, которые на, несколько порядков по величине меньше Р . гIf При дальнейщем опускании траверсы пресса конус 3 раздвигает секторы 4 и калибрует деталь 9 по диаметру усилием Р , при этом прижим отключается. Формула изобретения 1. Штамп для правки-калибровки кольцевых деталей, содержащий опорную плиту для установки кольцевой детали, прижимную плиту и пуансон, выполненный в виде конуса и взаимодействующих с ним секторов, установленных с возможностью перемещения в радиальном направлении, отличающийся тем, что, с целью повышения качества правки, каждый сектор выполнен разъемным по высоте и состоит из двух частей, установленных с возможностью относительного перемещения вдоль оси пуансона и подпружиненных одна относительно другой. 2. Штамп по п. 1, отличающийся тем, что линии разъема секторов расположены на разных высотах одна относительно другой. Источники информации, принятые во внимание при экспертизе 1. Громова А. Н. и др. Изготовление деталей из листов и профилей при серийном производстве. М., Оборонгиз, 1960, с. 193197. (pUZ-l

(риг.З

Авторы

Даты

1981-06-30—Публикация

1979-06-21—Подача