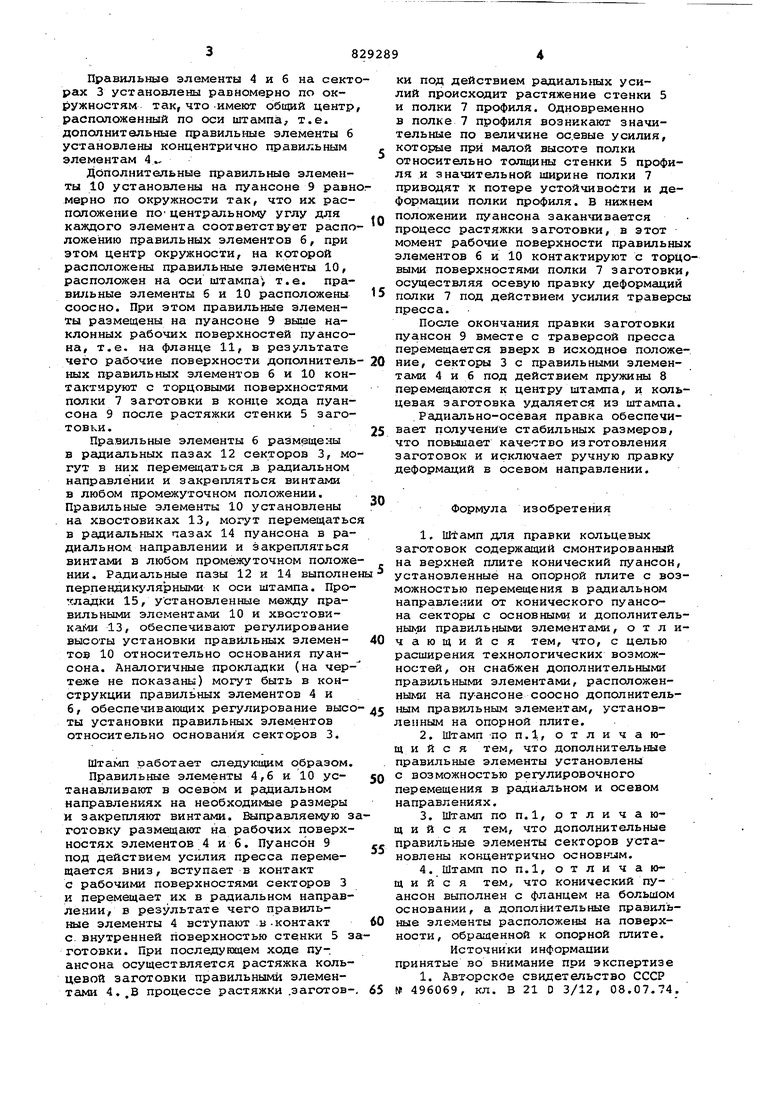

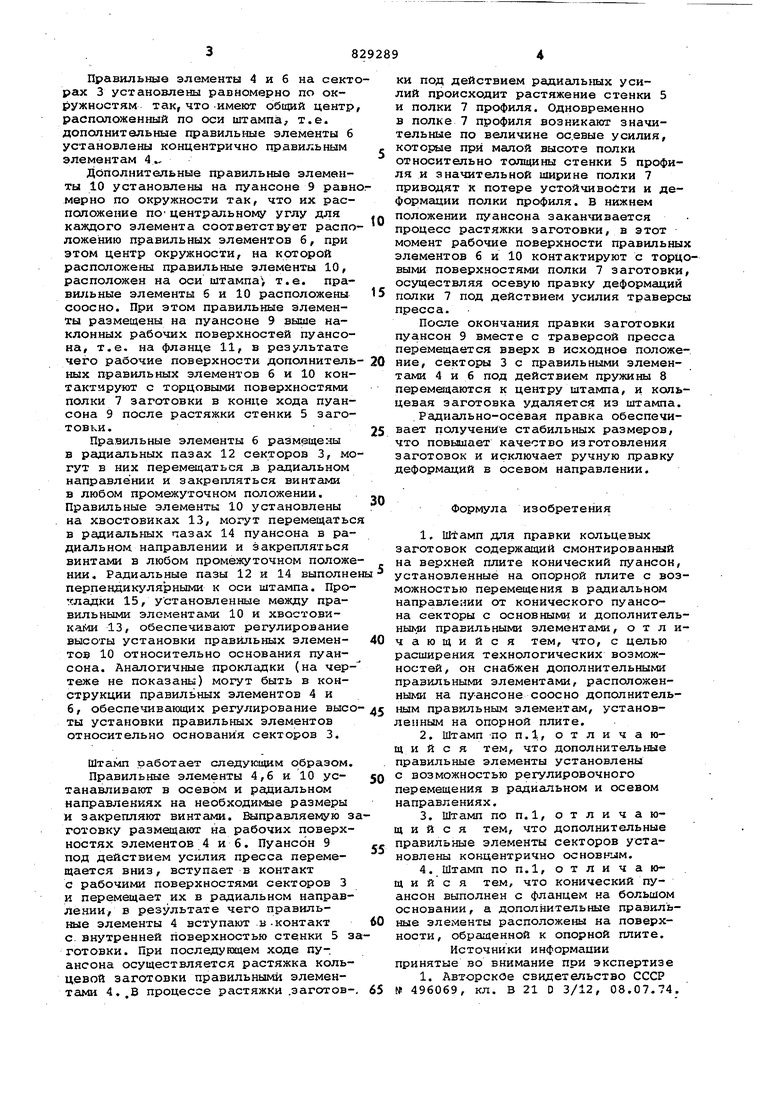

Изобретение относится к машино.строению, в частности к устройствам для правки кольцевых заготовок, и может быть использовано для правки сварных кольцевых заготовок из несим 4eтpичныx профилей. Известен штг1мп для правки кольцевых заготовок растяжением, содержащий смонтированный на верхней плите конический пуансон, установленные на опорной плите с возможностью перемещения в радиальном направлении от конического пуансона секторы с основными и дополнительными правильными элементами fl. Основным нeдocтaткo л штампа являет ся применение ручного труда в процессе правки профилей несимметричного сечения в осевом направлении. С целью расширения технологических возможностей штамп снабжен дополнительными правильныг/&1 элементами, расположенными на пуансоне соосно дополнительным правильным элементам, установленным на опорной плите. Дополнительные правильные элементы установлены с возможностью регулировочного перемещения .в радиальном и осевом направлениях, а,дополнительные правильные элементы секторов установлены .концентрично основным. Конический пуансон выполнен с фланцем на большем основании, а дополнительные правильные элементы расположены на поверхности, обращенной к опорной плите. На чертеже схематично изображен шгамп. Штамп содержит установленную на столе пресса опорную плиту 1 с Т-образными радиальными пазами, в которых с помощью направляющих хвостовиков 2 . размещены равномерно по окружности подвижные секторы 3 с правильными элементаида 4 дггя растяжки стенки 5 заготовки и дополнительными правильiftiMH э.г аментами 6 для правки деформаций полки 7 заготовки в осевом направлении. Пружина 8, охватывакхцая секторы 3 и размещенная в канавках секторов, служит для возврата секторов 3 в исходное положение. Пуансон 9 установлен по оси штампа между секторами 3 на подвижной траверсе пресса и выполнен сужающимся в направлении опорной плиты 1. Наклонные рабочие поверхности пуансона 9 контактируют с соответствующими рабочими поверхностями подвижных .секторов 3. Правильные элементы 4 и б на сект рах 3 установлены равномерно по окружностям так, что -имеют общий центр расположенный по оси штампа, т.е. дополнительные правильные элементы б установлены концентрично правильным элементам 4., дополнительные правильные элементы 10 установлены на пуансоне 9 равн мерно по окружности так, что их расположение ПОцентральному углу для каждого элемента соответствует распо ложению правильных элементов б, при этом центр окружности, на которой расположены правильные элементы 10, расположен на оси штампа т.е. правильные элементы б и 10 расположены соосно. При этом правильные элементы размещены на пуансоне 9 выше наклонных рабочих поверхностей пуансона, т.е. на фланце 11, в результате чего рабочие поверхности дополнитель ных правильных элементов б и 10 контактируют с торцовыми поверхностями полки 7 заготовки в конце хода пуансона 9 после растяжки стенки 5 заготовки. Правильные элементы б размещены в радиальных пазах 12 секторов 3, мо гут в них перемещаться в ргодиальном направле нии и закрепляться винтами в любом промежуточном положении. Правильные элементы 10 установлены на хвостовиках 13, могут перемещать в радиальных пазах 14 пуансона в радиальном направлении и закрепляться винтами в любом промежуточном полож нии. Радиальные пазы 12 и 14 выполн перпендикулярными к оси штампа. Протсладки 15, установленные между правильными элементами 10 и хвостовикайи 13, обеспечивают регулирование высоты установки правильных элементов 10 относительно основания пуансона. Аналогичные прокладки (на чертеже не показаны) могут быть в конструкции правильных элементов 4 и б, обеспечивающих регулирование вые ты установки правильных элементов относительно основания секторов 3. Штамп работает следующим сэбразом. Правильные элементы 4,6 и 10 устанавливают в осевом и радиальном направлениях на необходимые размеры и закрепляют винтами. Выправляемую з готовку размещают на рабочих поверхностях элементов 4 и 6. Пуансон 9 под действием усилия пресса перемещается вниз, вступает в контакт с рабочими поверхностями секторов 3 и перемещает их в радиальном направлении, в результате чего правильные элементы 4 вступают .в-контакт с. внутренней поверхностью стенки 5 з готовки. При последующем ходе пуансона осуществляется растяжка кольцевой заготовки правильными элементами 4..В процессе растяжки .заготовки под действием радиальных усилий происходит растяжение стенки 5 и полки 7 профиля. Одновременно в полке 7 профиля возникают значительные по величине ос.евые усилия, которые при малой высоте полки относительно толщины стенки 5 профиля и значительной ширине полки 7 приводят к потере устойчивости и деформации полки профиля. В нижнем положении пуансона заканчивается процесс растяжки заготовки, в этот момент рабочие поверхности правильных элементов б и 10 контактируют с торцовыми поверхностями полки 7 заготовки, осуществляя осевую правку деформаций полки 7 под действием усилия траверсы пресса. После окончания правки заготовки пуансон 9 вместе с траверсой пресса перемещается вверх в исходное положение, секторы 3 с правильными элементами 4 и 6 под действием пружины 8 перемещаются к центру штампа, и кольцевая заготовка удаляется из штампа. Радиально-осевая правка обеспечивает получение стабильных размеров, что повышает качество изготовления заготовок и исключает ручную пргшку деформсщий в осевом направлении. Формула изобретения 1.Штамп для правки кольцевых заготовок содержащий смонтированный на верхней плите конический пуансон, установленные на опорной плите с возможностью перемещения в радиальном направлении от конического пуансона секторы с основными и дополнительными правильными элементами, отличающийся тем, что, с целью расширения технологических возможностей, он снабжен дополнительными правильными элементами, расположенными на пуансоне соосно дополнительным правильным элементам, установленным на опорной плите. 2.Штамп по П.1, отличающийся тем, что дополнительные правильные элементы установлены с возможностью регулировочного перемещения в радиальном и осевом направлениях. 3.Штамп по П.1, отличающийся тем, что дополнительные правильные элементы секторов установлены ковцентрично основным. 4.Штамп по П.1, отличающий с я тем, что конический пуансон выполнен с фланцем на большом основании, а дополнительные правильные элементы расположены на поверхности, обращенной к опорной плите. Источники информации принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 496069, кл. В 21 D 3/12, 08.07.74.

11

П

гг

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для правки кольцевых заготовок растяжением | 1974 |

|

SU496069A1 |

| Штамп для растяжки кольцевых заготовок | 1975 |

|

SU556868A1 |

| Штамп для правки кольцевых заготовок | 1977 |

|

SU624684A1 |

| Устройство для калибровки кольцевых изделий | 1980 |

|

SU940906A1 |

| Штамп для формовки полых заготовок | 1991 |

|

SU1780902A1 |

| Штамп для правки кольцевых заготовок растяжением | 1974 |

|

SU499009A1 |

| Штамп для изготовления кольцевых деталей | 1983 |

|

SU1162543A1 |

| Шштамп для правки кольцевых заготовок растяжением | 1974 |

|

SU496070A1 |

| Штамп для обработки пакета заготовок | 1979 |

|

SU776916A1 |

| Устройство для правки и калибровки кольцевых деталей | 1980 |

|

SU893305A1 |

Авторы

Даты

1981-05-15—Публикация

1979-07-11—Подача