(54) ДОРН

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки деталей | 1980 |

|

SU933440A1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2005 |

|

RU2291752C2 |

| Опора для дорнования изделий | 1983 |

|

SU1127672A1 |

| Приспособление для нанесения смазки перед дорнованием | 1983 |

|

SU1138300A1 |

| Устройство для дорнования отверстия трубы | 1990 |

|

SU1706847A1 |

| ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ДЕФОРМИРОВАНИЯ КОНЦОВ ДЛИННОМЕРНЫХ ТРУБНЫХ ЗАГОТОВОК | 2010 |

|

RU2438822C1 |

| Способ изготовления статора электрической машины и устройство для его осуществления | 1988 |

|

SU1603491A1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТЕПЛООБМЕННЫХ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2011 |

|

RU2484911C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛООБМЕННЫХ ТРУБ С ПРОФИЛИРОВАННЫМИ ЗАКОНЦОВКАМИ | 2010 |

|

RU2445183C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТЕПЛООБМЕННЫХ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2011 |

|

RU2469810C1 |

1

Изобретение относится к устройствам длй: раздачи труб обработкой давлением, в частности для заделки труб в арматуру методом деформирова1шя - раздачи труб дорнованием, и может быть использовано в авиастроении, химической, энергетической, судостроительной нромышленности и других отраслях машиностроения.

Известен дорн, содержащий присоедиинтельную часть и рабочую часть со шпилькой на конце, пропитанный смазкой ерш, установленный на шпильке перед носком рабочей .части оправки, и стопорный элемент - шплинт НЕ конце шпильки. Причем ерш выпошюн в виде круговой металлииеской щетки с размером, меньшим внутреннего диаметра гильзы - трубы и рабочего дааметра оправки.

Введение смазки в рабочую контакпсую зону осуществляется в таком устройстве за счет вращения ерша при работе стана, благооаря чему под действием центробежной силы смазка разбрызгивается по внутре11ней поверхности трубы перед ериюм {1 .

Недостатком известного устройства является то, что она не обеспечивает очистки поверхносп трубы, взаимодействующей с дорном. Кроме того, такое конструктивное решение непригодно для введения смазки в рабочую зону инструмента при дорновании, при котором отсутствует вращение инструмента.

Цель изобретения - повышение качества изделий, работоспособности к ресурса работы дорна путем очистки и увеличения эффективtoности смазки грубы при заделке ее в арматуру раздачей трубы импульсным (ударным) дорнованием.

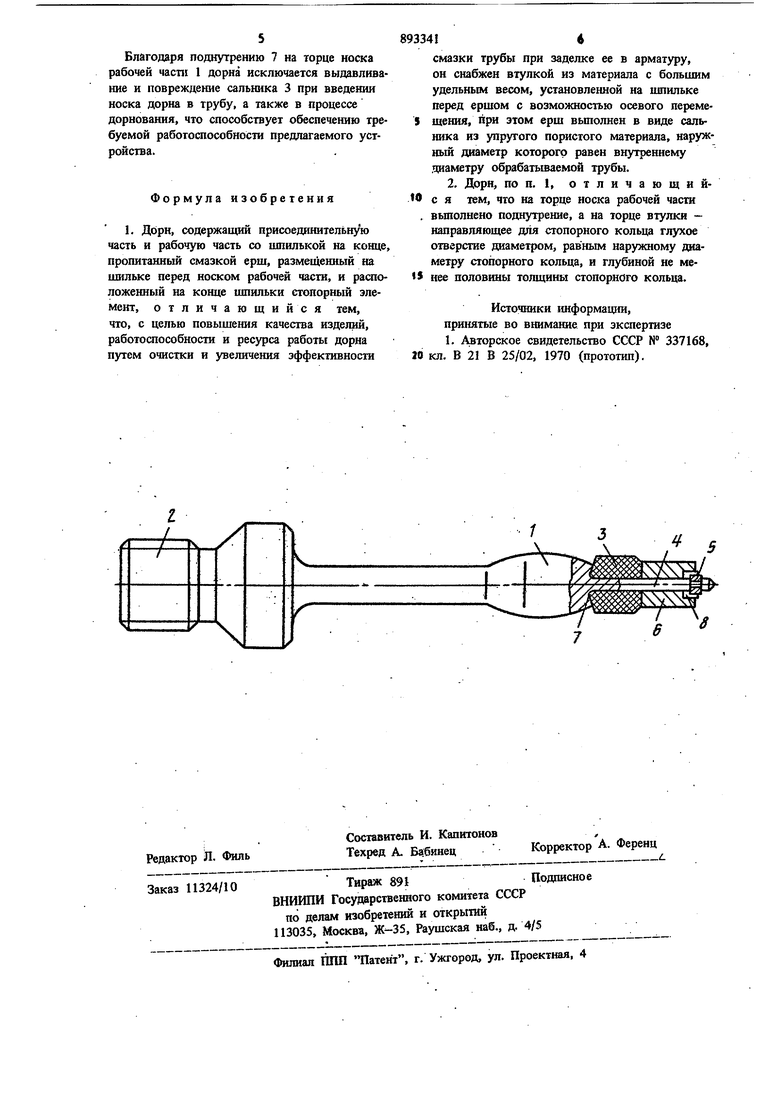

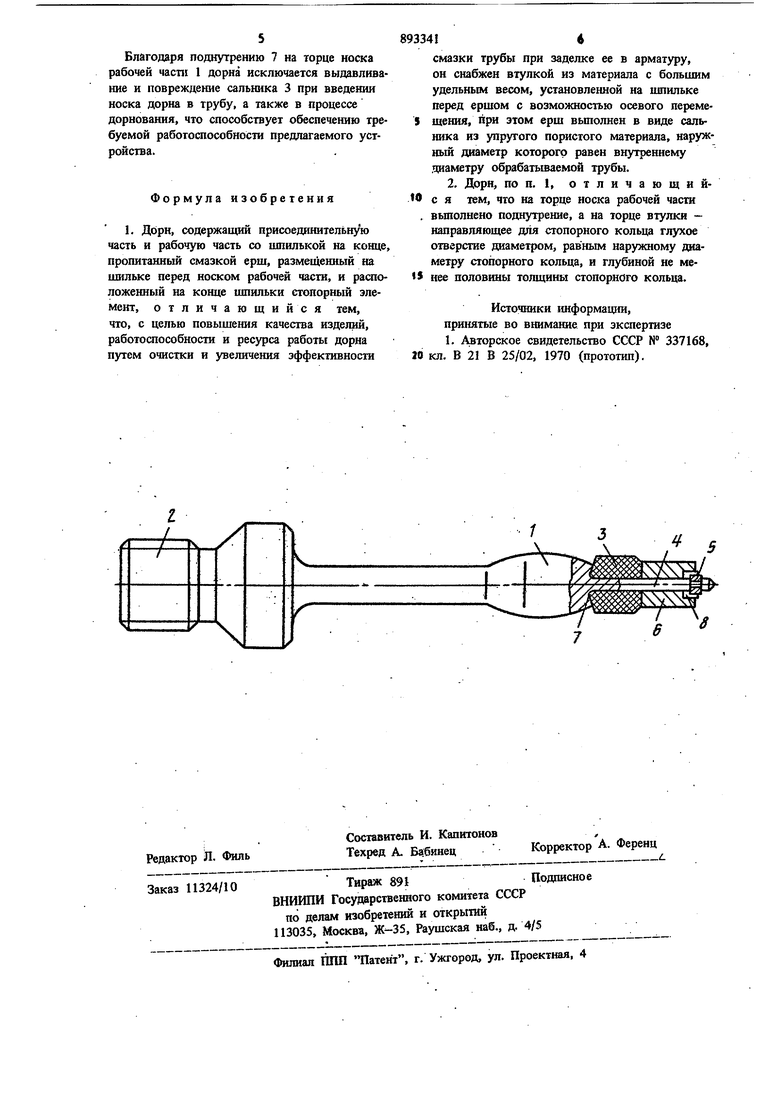

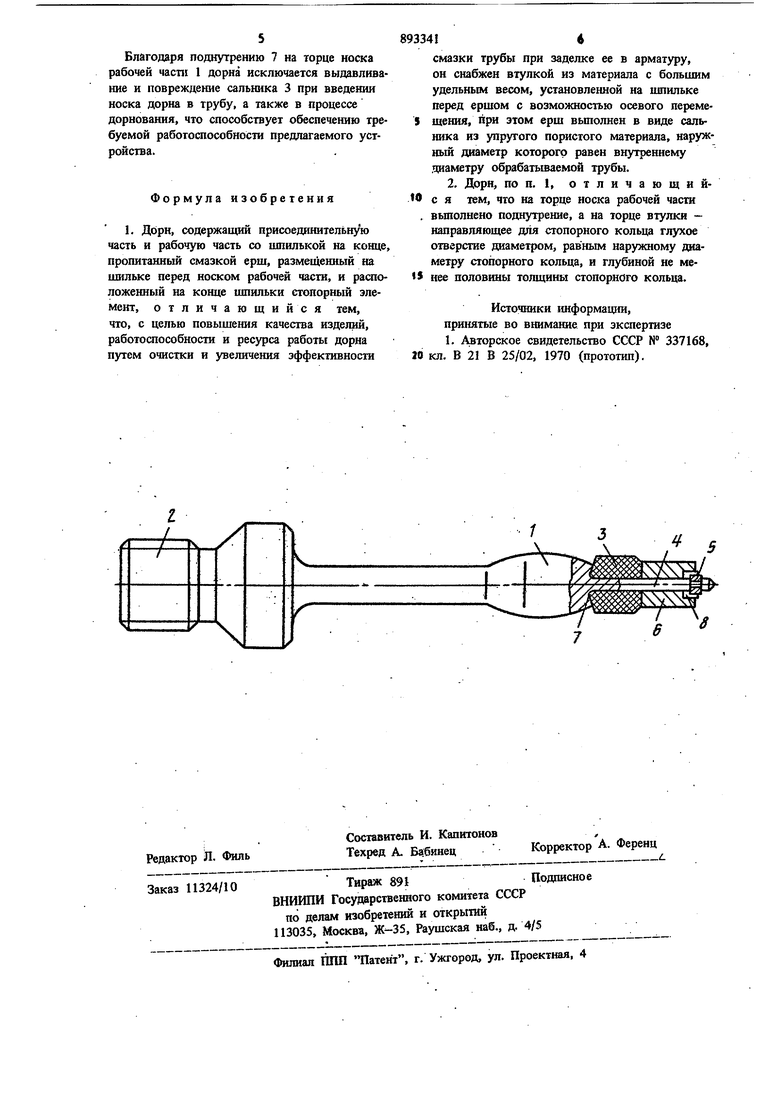

Указанная цель достигается тем, что дорн, содержашяй присоединительную часть и рабо15чую часть со. ишилькой на конце, пропитанньш слизкой ерш, установленный на шпильке перед носком рабочей части, и расположенный на конце шпильки стопорный элемент, снабжен втулкой из материала с большим удель2Qным весом, установлешюй на шпильке перед ершом. с возможностью осевого перемещения, при этом ерш вьтолнен в виде сальника из упругого пористого материала, наружный диаметр которого равен внутреннему диаметру обрабатываемой трубы. Кроме того, на торце носка рабочей части дорна выполнено ноднутрение, а на торце втулки - нанравляющее для стопорного кольца глухое отверстие диаметром, равным наружному диаметру стопорного кольца, и глубиной не менее половины толщины стопорного кольца. Обеспечение очистки и увеличение эффектив ности смазки внутренней поверхности трубы перед инструментом в процессе раздачи трубы импульсным (ударным) дорнова1шем, достигаемые предлагаемой конструкцией дорна, повышают качество издетшй, работоспособность и ресурс работы контактирующей с трубой рабочей части и, следовательно, самого дорна. За счет того, что при импульсном (ударном дорнованни дорну сообщается многократно повторяемое скачкообразное ускорение, в частности за счет ударного на него воздействия, установки перед ершом втулки, обладающей сравнительно большой инерционностью, достигается повторно-периодическое осевое сжатие ерша, размеще1шого между рабочей частью дорна и втулкой, синхро1шое с перемещением (внедрершем) дорна в трубу. Благодаря выполнению ерша в виде сальника из упругого пористого материала, пропитанного смазкой, достигается, во-первых, интенсивное пульсирующее прижатие сальника к внутренней поверхности грубы, способствующее очистке трубы, и, во-вторых, выдавлива1ше смазки из пор сальника на поверхность трубы перед дорном при его внедре1ши в трубу. Причем вьшолнение втулки из материала с большим удельным весом (массой) в силу увеличения ее инерционности способствует повы шению эффективности очистки и смазки трубы что особенно важно для заделки в арматуру труб малых диаметров. В интервалах между импульсами за счет упругости материала ерша происходит его распрямление, улучшающее очистку трубы в силу дополнительного его трения о ее стенку. Кроме того, за счет упругости обеспечиваются стабильные параметры ерша, в частности объем смазки в его порах При повторном применении, а также с течением времени эксплуатации дорна, Вьшолнение наружного диаметра сальника соизмеримым с диаметром рабочей части дорна (равным внутреннему диаметру трубы) обеспечивает беззазорное сопряжение сальника с внутренней поверхностью трубы, что гарантирует наличие минимального статического натяга сальника в трубе и исключает холостой ход грузика относительно дорна для сжатия сальника в противном случае. Оптимизация 1, 4 размера сальника имеет существенное значение, поскольку определяет полезный объем смазки в сальнике при введении его в полость трубы и эффективность смазки. На чертеже приведен дорн, общий вид. Дорн содержит рабочую 1 и присоединительную 2 части, пропитанный смазкой ерш 3, установлеш1ый на шпильке 4 перед носком рабочей :части 1, и стопорный элемент 5 на конце шпильки 4. Дорн снабжен втулкой 6 из материала с болылим удельным весом, установленной на щпильке 4 впереди ерща 3 с возможностью осевого перемещения, причем ерш 3 выполнен в виде сальника из упругого пористого материала, наруясный диаметр которого соизмерим с диаметром рабочей части 1 дорна для безза зоркого сопряжения сальншса 3 с трубой. Носок рабочей части 1 дорна вьшолнен с поднутрением на его торце. Стопорный элемент 5 имеет вид пружинного разрезного кольца, размещенного в канавке шпильки 4, а на торце втулки сделано направляющее для стопорного кольца глухое отверстие 8 диаметром, равным наружному диаметру стопорного кольца 5, и глубиной не менее половины размера поперечного. сечения кольца 5. Устройство работает следующим образом. При импульсном дорновэ1ши за счет ударного воздействия на дорн ему сообщается многократно; повторяемое скачкообразное ускоре1ше, при этом в силу инерционности втулки б достигается повторно-периодическое осевое сжатие ерша (сальника) 3, размещенного между носком рабочей части 1 и втулкой 6 дорпа, синхронное с перемещением (внедрением) рабочей части 1 дорна- в трубу при ее раздаче. Вследствие сжатия сальника 3 в период перемещения (внедрения) рабочей части 1 дорна в трубу обеспечивается прижатие сальника 3 к стенке трубы, очистка ее внутренней поверхности и выдавлива1ше смазки из пор сальника 3 которая наносится на поверхность трубы перед рабочей частью 1 перемещающегося дорна и, таким образом, вводится в рабочую контактную зону инструмента-дорна. Стопорное кольцо 5 огра1шчивает рабочее перемещение втулки 6. Учитывая импульсный характер работы предлагаемого дорна, выполнение стопорного элемента 5 в виде кольца, обеспечивающего круговой упор для втулки 6, и отверстия 8 навтулке, исключающего раскрытие стопорного кольца 5, устраняет возможность повреждения (среза) стопорного элемента 5 и соскакивание втулки 6 со шпильки 4 при дорновании, что повьшлает работоспособность и ресурс работы дорна.

Благодаря поднутрению 7 на торце носка рабочей части 1 дорна исключается выдавливание и повреждение сальника 3 при введения носка дорна в трубу, а также в процессе дорнования, что способствует обеспечению требуемой работоспособности предлагаемого устройства.

Формула изобретения

93341«

смазки трубы при заделке ее в арматуру, он снабжен втулкой из материала с большим удельным весом, установленной на шпильке перед ершом с возможностью осевого перемеS щения, при зтом ерш вьшолнен в виде сальника из упругого пористого материала, наружный диаметр которого равен внутреннему диаметру обрабатываемой трубы.

Источники 1шформащп1, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 337168, ао кл. В 21 В 25/02, 1970 (прототип).

Авторы

Даты

1981-12-30—Публикация

1980-05-27—Подача