Изобретение относится к обработке металлов давлением, в частности к процессам объемной штамповки, и может быть использовано для горячего выдавливания полостей.

Цель изобретения - снижение расхода электроэнергии, повышение качества изделий.

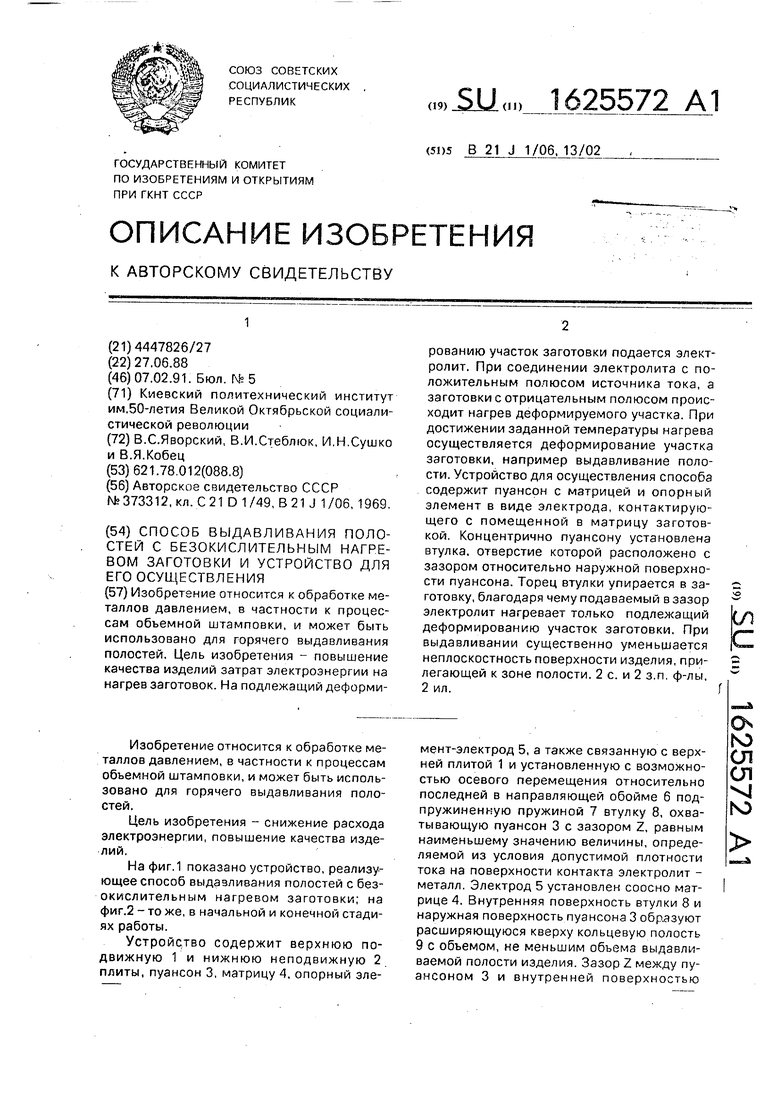

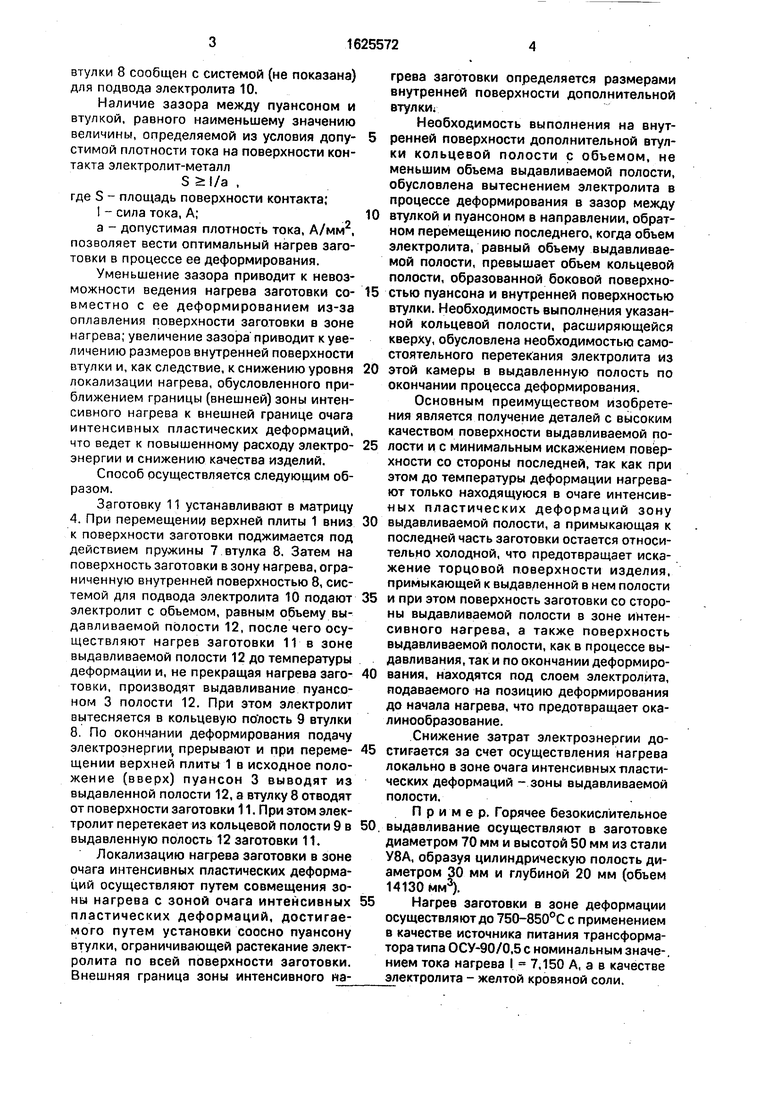

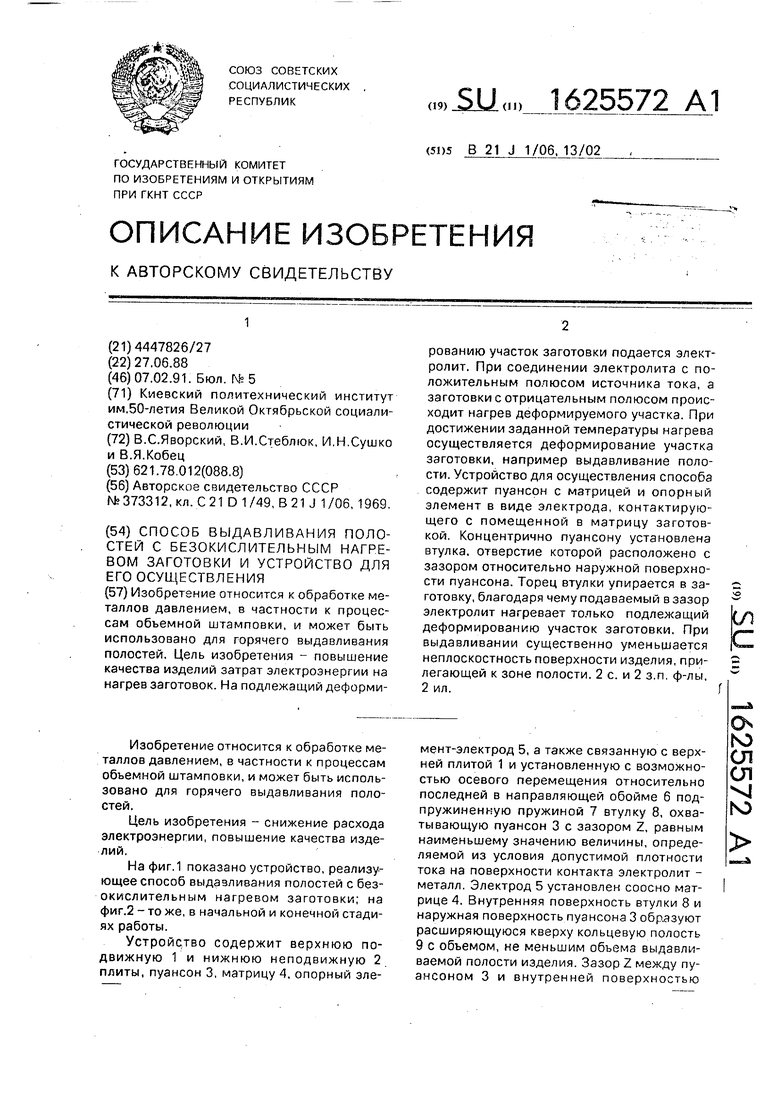

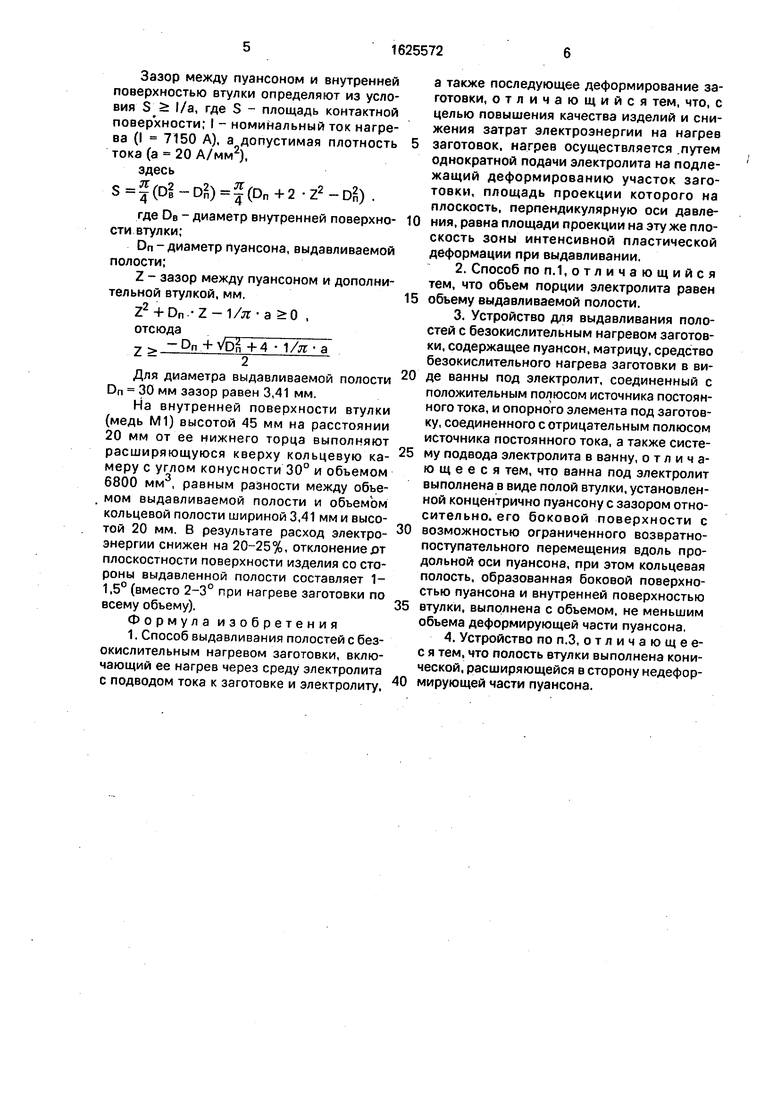

На фиг.1 показано устройство, реализующее способ выдавливания полостей с безокислительным нагревом заготовки; на фиг.2 - то же, в начальной и конечной стадиях работы.

Устройство содержит верхнюю подвижную 1 и нижнюю неподвижную 2 плиты, пуансон 3, матрицу 4, опорный элемент-электрод 5, а также связанную с верхней плитой 1 и установленную с возможностью осевого перемещения относительно последней в направляющей обойме 6 подпружиненную пружиной 7 втулку 8, охватывающую пуансон 3 с зазором Z, равным наименьшему значению величины, определяемой из условия допустимой плотности тока на поверхности контакта электролит - металл. Электрод 5 установлен соосно матрице 4. Внутренняя поверхность втулки 8 и наружная поверхность пуансона 3 образуют расширяющуюся кверху кольцевую полость 9 с объемом, не меньшим объема выдавливаемой полости изделия. Зазор Z между пуансоном 3 и внутренней поверхностью

о го ел ел

4

N)

втулки 8 сообщен с системой (не показана) для подвода электролита 10,

Наличие зазора между пуансоном и втулкой, равного наименьшему значению величины, определяемой из условия допу- стимой плотности тока на поверхности контакта электролит-металл

S l/a , где S - площадь поверхности контакта,1

I - сила тока, А;

а - допустимая плотность тока, А/мм2, позволяет вести оптимальный нагрев заготовки в процессе ее деформирования.

Уменьшение зазора приводит к невозможности ведения нагрева заготовки со- вместно с ее деформированием из-за оплавления поверхности заготовки в зоне нагрева, увеличение зазора приводит к увеличению размеров внутренней поверхности втулки и, как следствие, к снижению уровня локализации нагрева, обусловленного приближением границы (внешней) зоны интенсивного нагрева к внешней границе очага интенсивных пластических деформаций, что ведет к повышенному расходу электро- энергии и снижению качества изделий.

Способ осуществляется следующим образом.

Заготовку 11 устанавливают в матрицу 4. При перемещении верхней плиты 1 вниз к поверхности заготовки поджимается под действием пружины 7 втулка 8. Затем на поверхность заготовки в зону нагрева, ограниченную внутренней поверхностью 8, системой для подвода электролита 10 подают электролит с объемом, равным объему выдавливаемой полости 12, после чего осуществляют нагрев заготовки 11 в зоне выдавливаемой полости 12 до температуры деформации и, не прекращая нагрева заго- товки, производят выдавливание пуансоном 3 полости 12. При этом электролит вытесняется в кольцевую по лость 9 втулки 8 По окончании деформирования подачу электроэнергии, прерывают и при переме- щении верхней плиты 1 в исходное положение (вверх) пуансон 3 выводят из выдавленной полости 12, а втулку 8 отводят от поверхности заготовки 11. При этом электролит перетекает из кольцевой полости 9 в выдавленную полость 12 заготовки 11.

Локализацию нагрева заготовки в зоне очага интенсивных пластических деформаций осуществляют путем совмещения зоны нагрева с зоной очага интенсивных пластических деформаций, достигаемого путем установки соосно пуансону втулки, ограничивающей растекание электролита по всей поверхности заготовки. Внешняя граница зоны интенсивного нагрева заготовки определяется размерами внутренней поверхности дополнительной втулки.

Необходимость выполнения на внутренней поверхности дополнительной втулки кольцевой полости с объемом, не меньшим объема выдавливаемой полости, обусловлена вытеснением электролита в процессе деформирования в зазор между втулкой и пуансоном в направлении, обратном перемещению последнего, когда объем электролита, равный объему выдавливаемой полости, превышает объем кольцевой полости, образованной боковой поверхностью пуансона и внутренней поверхностью втулки. Необходимость выполнения указанной кольцевой полости, расширяющейся кверху, обусловлена необходимостью самостоятельного перетекания электролита из этой камеры в выдавленную полость по окончании процесса деформирования.

Основным преимуществом изобретения является получение деталей с высоким качеством поверхности выдавливаемой полости и с минимальным искажением поверхности со стороны последней, так как при этом до температуры деформации нагревают только находящуюся в очаге интенсивных пластических деформаций зону выдавливаемой полости, а примыкающая к последней часть заготовки остается относительно холодной, что предотвращает искажение торцовой поверхности изделия, примыкающей к выдавленной в нем полости и при этом поверхность заготовки со стороны выдавливаемой полости в зоне интенсивного нагрева, а также поверхность выдавливаемой полости, как в процессе выдавливания, так и по окончании деформирования, находятся под слоем электролита, подаваемого на позицию деформирования до начала нагрева, что предотвращает ока- линообразование.

Снижение затрат электроэнергии достигается за счет осуществления нагрева локально в зоне очага интенсивных яласти- ческих деформаций - зоны выдавливаемой полости.

Пример. Горячее безокислительное выдавливание осуществляют в заготовке диаметром 70 мм и высотой 50 мм из стали У8А, образуя цилиндрическую полость диаметром 30 мм и глубиной 20 мм (объем 14130мм3).

Нагрев заготовки в зоне деформации осуществляют до 750-850°С с применением в качестве источника питания трансформатора типа ОСУ-90/0,5 с номинальным значением тока нагрева I 7,150 А, а в качестве электролита - желтой кровяной соли.

Зазор между пуансоном и внутренней поверхностью втулки определяют из условия S 1/а, где S - площадь контактной поверхности; I - номинальный ток нагрева (I 7150 А), а допустимая плотность тока (а 20 А/мм2),

здесь

S f (Di -D2n) Ј(Dn +2 Z2 -D2n) .

где DB - диаметр внутренней поверхности втулки;

Dn-диаметр пуансона, выдавливаемой полости;

Z - зазор между пуансоном и дополнительной втулкой, мм.

Z2+Dn -Z-1/лг-а 0 , отсюда

Z

Рп + VbЈ + 4 1/л:-а

Для диаметра выдавливаемой полости Dn 30 мм зазор равен 3,41 мм.

На внутренней поверхности втулки (медь М1) высотой 45 мм на расстоянии 20 мм от ее нижнего торца выполняют расширяющуюся кверху кольцевую камеру с углом конусности 30° и объемом 6800 мм , равным разности между объемом выдавливаемой полости и объемом кольцевой полости шириной 3,41 мм и высотой 20 мм. В результате расход электроэнергии снижен на 20-25%, отклонение 0т плоскостности поверхности изделия со стороны выдавленной полости составляет 1- 1,5° (вместо 2-3° при нагреве заготовки по всему объему).

Формула изобретения

1. Способ выдавливания полостей с безокислительным нагревом заготовки, включающий ее нагрев через среду электролита с подводом тока к заготовке и электролиту,

а также последующее деформирование заготовки, отличающийся тем, что, с целью повышения качества изделий и снижения затрат электроэнергии на нагрев

5 заготовок, нагрев осуществляется путем однократной подачи электролита на подлежащий деформированию участок заготовки, площадь проекции которого на плоскость, перпендикулярную оси давле0 ния, равна площади проекции на эту же плоскость зоны интенсивной пластической деформации при выдавливании.

2.Способ по п. 1,отличающийся тем, что объем порции электролита равен

5 объему выдавливаемой полости.

3.Устройство для выдавливания полостей с безокислительным нагревом заготовки, содержащее пуансон, матрицу, средство безокислительного нагрева заготовки в ви0 де ванны под электролит, соединенный с положительным полюсом источника постоянного тока, и опорного элемента под заготовку, соединенного с отрицательным полюсом источника постоянного тока, а также систе5 му подвода электролита в ванну, отличающееся тем, что ванна под электролит выполнена в виде полой втулки, установленной концентрично пуансону с зазором отно- сительно. его боковой поверхности с

0 возможностью ограниченного возвратно- поступательного перемещения вдоль продольной оси пуансона, при этом кольцевая полость, образованная боковой поверхностью пуансона и внутренней поверхностью

5 втулки, выполнена с объемом, не меньшим объема деформирующей части пуансона.

4.Устройство по п.З, отличающее- с я тем, что полость втулки выполнена конической, расширяющейся в сторону недефор0 мирующей части пуансона.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ | 2003 |

|

RU2252836C1 |

| Способ горячего гидродинамического прессования | 1987 |

|

SU1479195A1 |

| СПОСОБ ОБРАТНОГО ВЫДАВЛИВАНИЯ ЦИЛИНДРИЧЕСКИХ И ПРИЗМАТИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2166398C2 |

| Способ получения полых изделий с фланцем | 1982 |

|

SU1038054A2 |

| Способ изготовления стержневых деталей | 1980 |

|

SU871965A1 |

| Способ изготовления полых изделий | 1992 |

|

SU1807914A3 |

| Способ изготовления полых изделий коробчатой формы с разновысокими стенками | 1990 |

|

SU1731383A1 |

| СПОСОБ ТИКСОПРЕССОВАНИЯ ЦИЛИНДРИЧЕСКОЙ ТИКСОЗАГОТОВКИ В РЕЖИМЕ СВЕРХПЛАСТИЧНОСТИ ЕЕ ТВЕРДОЙ ФАЗЫ | 2010 |

|

RU2444412C1 |

| Устройство для исследования силовых параметров процесса выдавливания | 1985 |

|

SU1279730A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОЛЬГИ ИЗ МАГНИЯ | 2014 |

|

RU2563077C1 |

Изобретение относится к обработке металлов давлением, в частности к процессам объемной штамповки, и может быть использовано для горячего выдавливания полостей. Цель изобретения - повышение качества изделий затрат электроэнергии на нагрев заготовок. На подлежащий деформированию участок заготовки подается электролит. При соединении электролита с положительным полюсом источника тока, а заготовки с отрицательным полюсом происходит нагрев деформируемого участка. При достижении заданной температуры нагрева осуществляется деформирование участка заготовки, например выдавливание полости. Устройство для осуществления способа содержит пуансон с матрицей и опорный элемент в виде электрода, контактирующего с помещенной в матрицу заготовкой. Концентрично пуансону установлена втулка, отверстие которой расположено с зазором относительно наружной поверхности пуансона. Торец втулки упирается в заготовку, благодаря чему подаваемый в зазор электролит нагревает только подлежащий деформированию участок заготовки. При выдавливании существенно уменьшается неплоскостность поверхности изделия, прилегающей к зоне полости. 2 с. и 2 з.п. ф-лы, 2 ил.f СП

Щиг.1

| МЕХАНИЗМ БЕЗОКИСЛИТЕЛЬНОГО ЭЛЕКТРОЛИТНОГО НАГРЕВА ЗАГОТОВОК | 0 |

|

SU373312A1 |

Авторы

Даты

1991-02-07—Публикация

1988-06-27—Подача