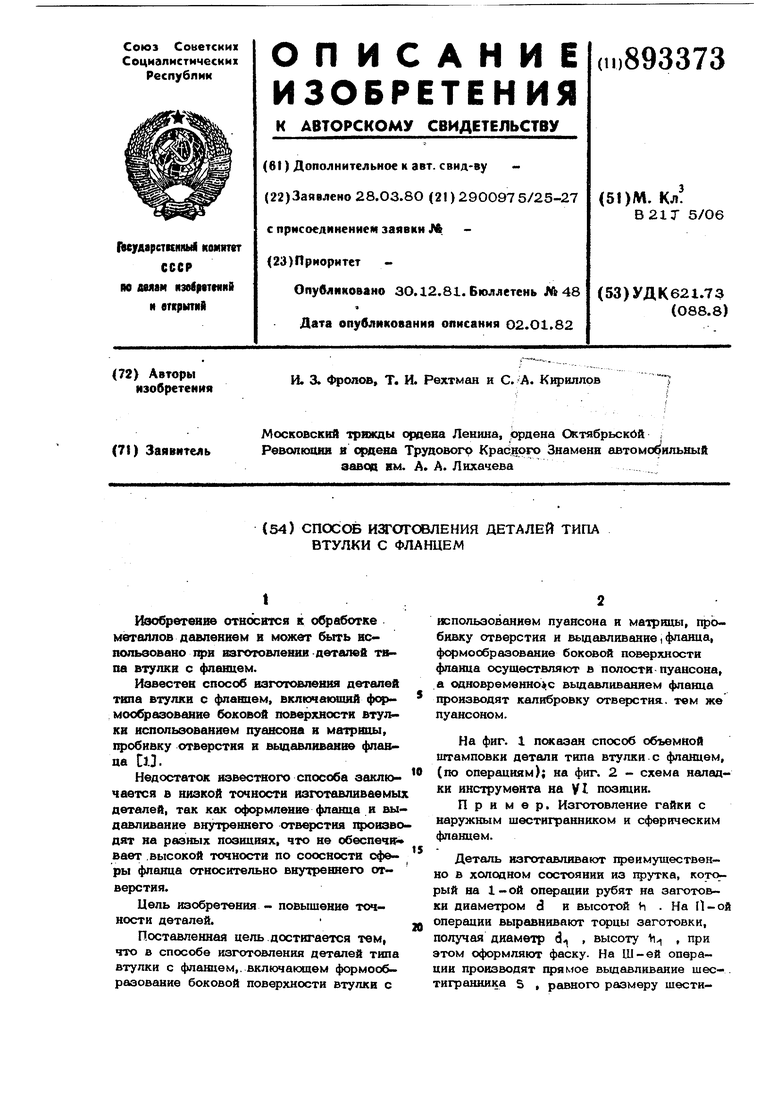

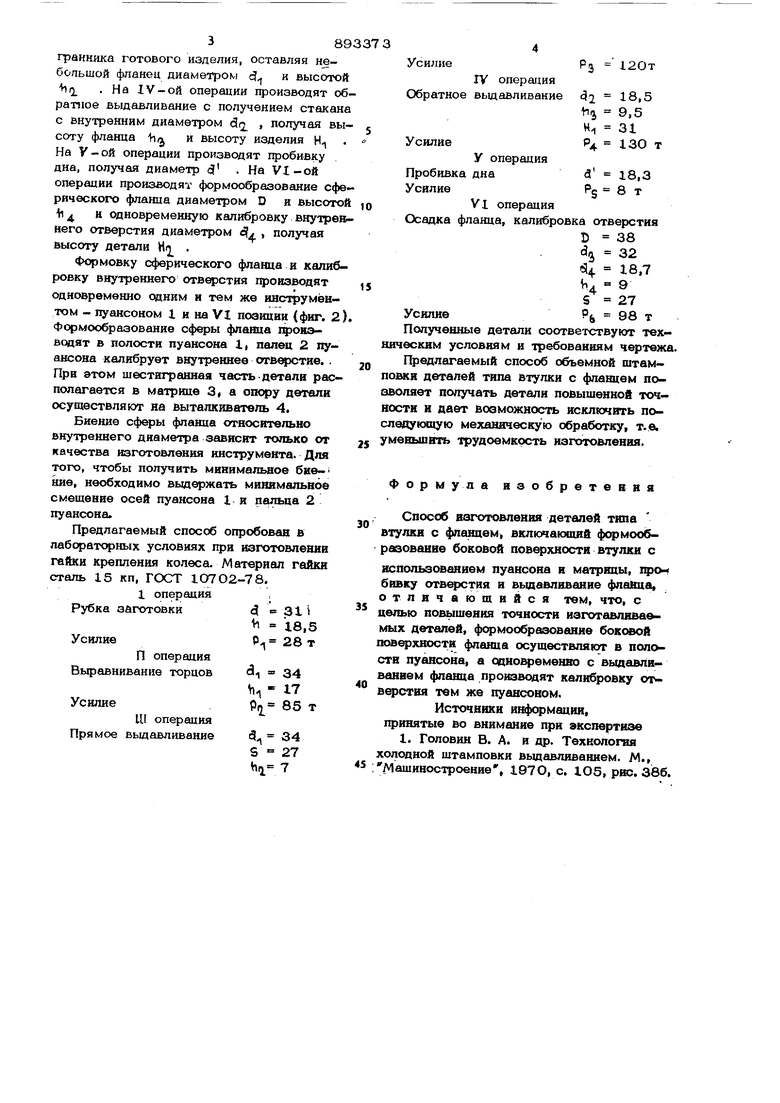

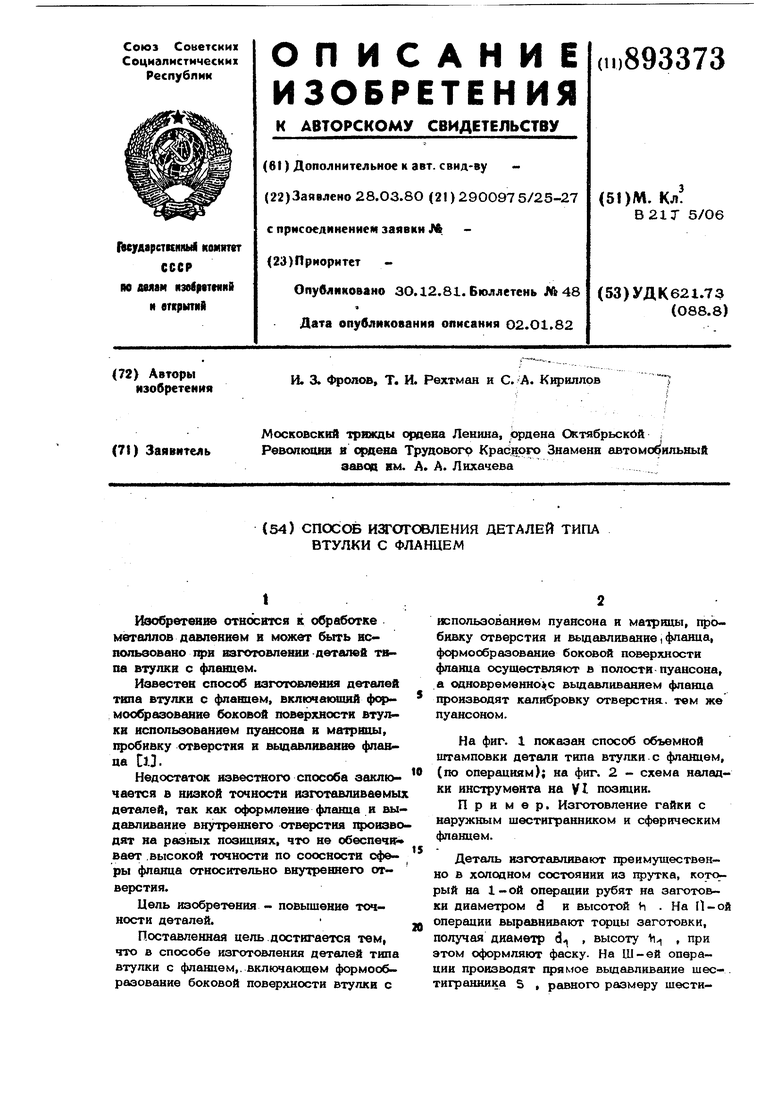

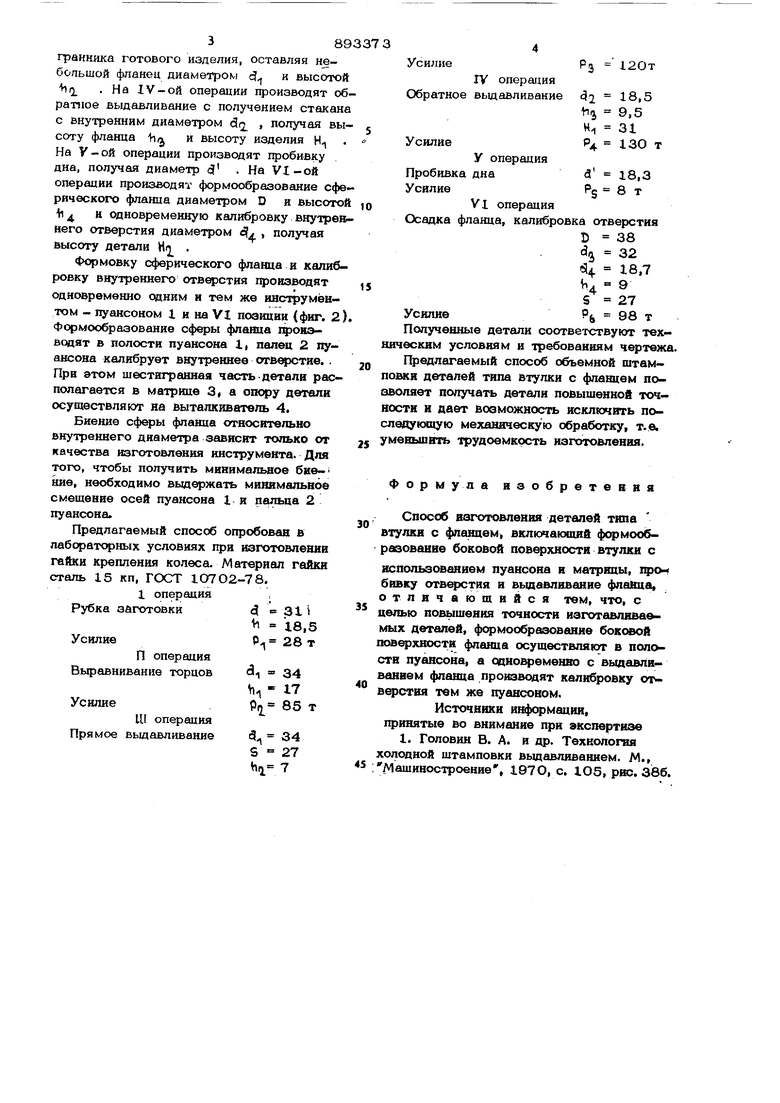

Иэо6рвтен1ю относится к обработке металлов давлением в может быть вспользовано при вэготовленив деталей типа втулки с фланцем. Известен способ изготовления деталей типа втулки с ({шанцем, включающий формообразование боковой поверхности втулки использованием пуансона и матрицы, пробивку отверстия и выдавливание флавца D.J. Недостаток известнотх способа заключается в низкой точности изготавливаемы деталей, так как О({хф мление ({ланца и вы давливание внутреннего отверстия щюизво дят на разных позициях, что не обеспечив вает .высокой точности по соосности сферы ({шанца относительно внутреннего отверстия. Цель изобретения - повышение точности деталей. Поставленная цель достигается тем, что в способе изготовления деталей типа втулки с ({шанцем,, включающем формообразование боковой поверхности втулки с использованием пуансона и матрицы, пробивку отверстия и вьщавливание t фланца, ({юрмообразование боковой поверхности фпанца осуществляют в полости пуансона, а одновременно с выдавливанием фланца производят калибровку отверстия, тем же пуансоном. На фиг. 1 псжазан способ объемной штамповки детали типа втулки с ({шанцем, (по операциям); на фиг. 2 - схема наладки инструмента на У1 позиции. При мер. Изготовление гайки с наружным шестигранником и С({)ерическим ({шанцем. Деталь изготавливают преимущественно в холодном состоянии из прутка, который на 1-ой операции рубят на заготовки диаметром d и высотой Ь . На 11-ой операции выравнивают торцы заготовки, получая диаметр d , высоту Vi , при том оформляют фаску. На Ш-ей операии производят прямое выдавливание шее-. игранника 5 , решного размеру шести- 38 гранника готового изделия, оставляя небольшой фланец диаметром 3 и высото 0 . На IV-ой операции производят о ратное выдавливание с получением стакан с внутренним диаметром (3(х . получая вы соту фланца г и высоту изделия Н На У-ой операции производят пробивку дна, получая диаметр (3 . На VI-ой операции производят формообразование сф рического фланиа диаметром О и высот Ь и одновременную калибровку внутре иего отверстия диаметром efj , получая высоту детали Нп . Формовку сферического фланца и калиб ровку внутреннего отверстия производят одновременно одним и тем же инструментом - пуансоном 1 и на VI позиции (фиг. 2 Формообразование сферы фланца прокзводят в полости пуансона 1, палец 2 пуансона калибрует внутреннее ств хугне. . Прв этом шестигранная часть-деталн рас полагается в матрице 3 а опору детали осуществляют на выталкиватель 4. Биение фланца относвтельно внутреннего диаметра зависит только от качества изготовления инструмента. Для того, чтобы поттучить минимальное биение, необходимо выдержать минимальное смешение осей пуансона 1 и пальца 2 пуансона. Предлагаемый способ опробован в лабораторных условиях при {{зготовлевии гайки крепления колеса. Материал гайки сталь 15 кп, ГСХЛ 1О7О2-78. 1 операция Рубка заготовкиd 31 i 18,5 УсилиеР 28 т П операция Выравнивание торцов 34 Усилие Ц операция Прямое выдавливание S 27 Нц 7 4 УсилиеРЗ 120т ГУ операция Обратное выдавливание «32 18,5 1 9,5 H 31 УсилиеР. 130 т У операция Пробивка днаd 18,3 Усилие VI операция Осадка фланца, калибровка отверстия D 38 dj 32 «Яф 18,7 ЬА 9 S 27 УсилиеРЬ 98 т Полученные соответствуют техническим условиям и требованиям чертежа. Предлагаемый способ объемной штампо жя деталей типа втулки с флашхем позволяет получать детали повышенной точности и дает возможность исключить последукяоую механическую обработку, т.е, уменьшить трудоемкость изготовления. формула изобретения Способ взготовления деталей типа втулки с фланцем, включающий формообразование боковой поверхности втулки с использованием пуансона и матрицы, 1фо- бивку отверстия и вьщавливание флакца, отличающийся тем, что, с целью повышения точности изготавливаемых деталей, формообразование боковой поверхности фланца осуществлякуг в полости пуансона, а одновременно с выдавливанием фланца производят калибровку отверстия том же пуансоном. Источники информации, принятые во внимание при экспертизе 1. Головин В. А. и др. Технология холодной штамповки вьщавливанием. М., Машиностроение, 197О, с. 1О5, рис.386.

Xfe/.

TL

131

Ше

фие.1

«Ч

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полых ступенчатых деталей | 1988 |

|

SU1622072A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ВТУЛОК, ИМЕЮЩИХ СКВОЗНУЮ ПОЛОСТЬ И НАРУЖНУЮ ПОВЕРХНОСТЬ С ПЕРЕМЕННЫМ ВДОЛЬ ОСИ СЕЧЕНИЕМ | 2005 |

|

RU2308347C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 1994 |

|

RU2074049C1 |

| СПОСОБ ШТАМПОВКИ ПОКОВОК ФЛАНЦЕВ ВОРОТНИКОВЫХ | 2007 |

|

RU2352431C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ С ВЫСОКОЙ СТУПИЧНОЙ ЧАСТЬЮ, ИМЕЮЩЕЙ ГЛУБОКУЮ ПОЛОСТЬ, ГОРЯЧЕЙ ШТАМПОВКОЙ | 2007 |

|

RU2344897C2 |

| Штамп для выдавливания деталей типа ролика | 1985 |

|

SU1276415A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОМЕЖУТОЧНОЙ ЗАГОТОВКИ ДЛЯ КОЛЛЕКТОРА ЭЛЕКТРОДВИГАТЕЛЯ | 2001 |

|

RU2185918C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ГОРЯЧИМ ВЫДАВЛИВАНИЕМ НА ПРЕССАХ С ПОДВИЖНЫМ КОНТЕЙНЕРОМ | 2004 |

|

RU2259897C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| Способ изготовления полых изделий | 1986 |

|

SU1342579A1 |

Авторы

Даты

1981-12-30—Публикация

1980-03-28—Подача