(54) СПОСОБ ИЗГОТОВЛЕНИЯ ШАРСВЫХ ПАЛЬЦЕВ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВЫХ ПАЛЬЦЕВ | 2012 |

|

RU2483829C1 |

| СПОСОБ ШТАМПОВКИ ШАРОВОГО ПАЛЬЦА | 1999 |

|

RU2138360C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВОГО ПАЛЬЦА | 2013 |

|

RU2545873C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВЫХ ПАЛЬЦЕВ С ОБРАТНЫМ КОНУСОМ | 1995 |

|

RU2080202C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВЫХ ПАЛЬЦЕВ | 2017 |

|

RU2652331C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВЫХ ПАЛЬЦЕВХ | 1996 |

|

RU2095185C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВЫХ ПАЛЬЦЕВ | 2002 |

|

RU2212973C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ГОЛОВКОЙ И КОНИЧЕСКИМ УЧАСТКОМ НА СТЕРЖНЕ | 2007 |

|

RU2336143C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВЫХ ПАЛЬЦЕВ | 2010 |

|

RU2433011C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПУСТОТЕЛЫХ ЗАКЛЕПОК | 1996 |

|

RU2107574C1 |

I

Изобретение относится к обработке металлов давлением.

Известен способ нзготовл тя шаровых пальцев, включающий операции прямого шлдавливайня хвостовика, формообразование конуса и высадку головки l .

.Недостатком известного способа является низкая стойкость инструмента, в частности матрицы, при вь давпиваш1и

вцев с относительной длиной конуса 71 из-кза высоких удельных усилий.

Цель изобретения - повьшение стойкости инструмента при изготовлегаи паль пев с относительной длиной конуса больше единицы.

Поставленная цель достигается тем, что в способе изготовления шаровых пальцев, включающем операции прямого выдавливания хвостовика, формообразования конуса и высадку головки, формообразование осуществляют в две стадии: сначала при выдавливании хвостовика выдавливают участок конуса длиной не более 0,85 его большего диаметра, а затем

редуцированием получают оставшуюся часть конуса.

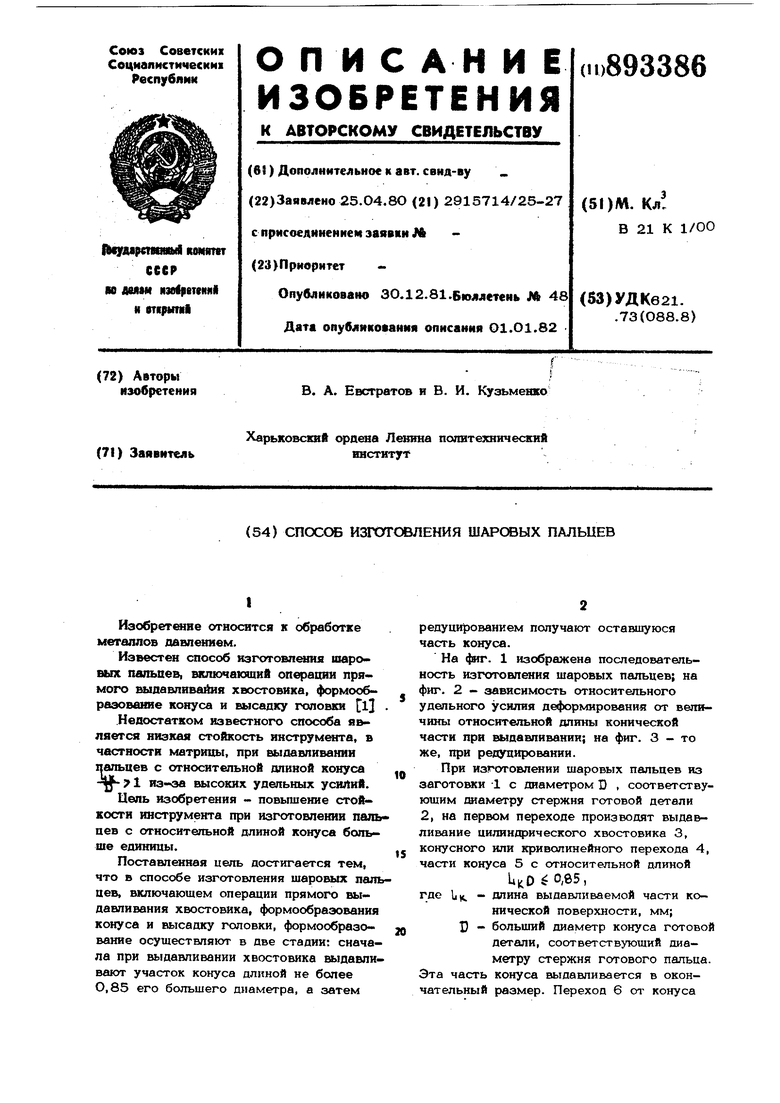

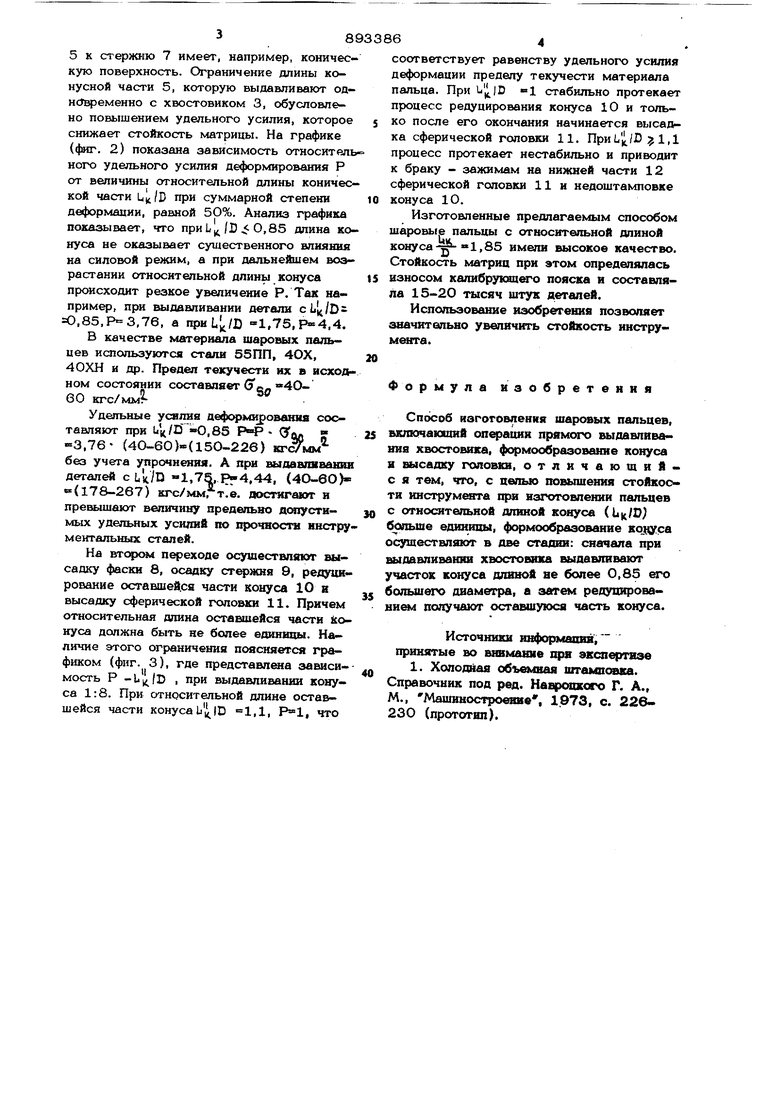

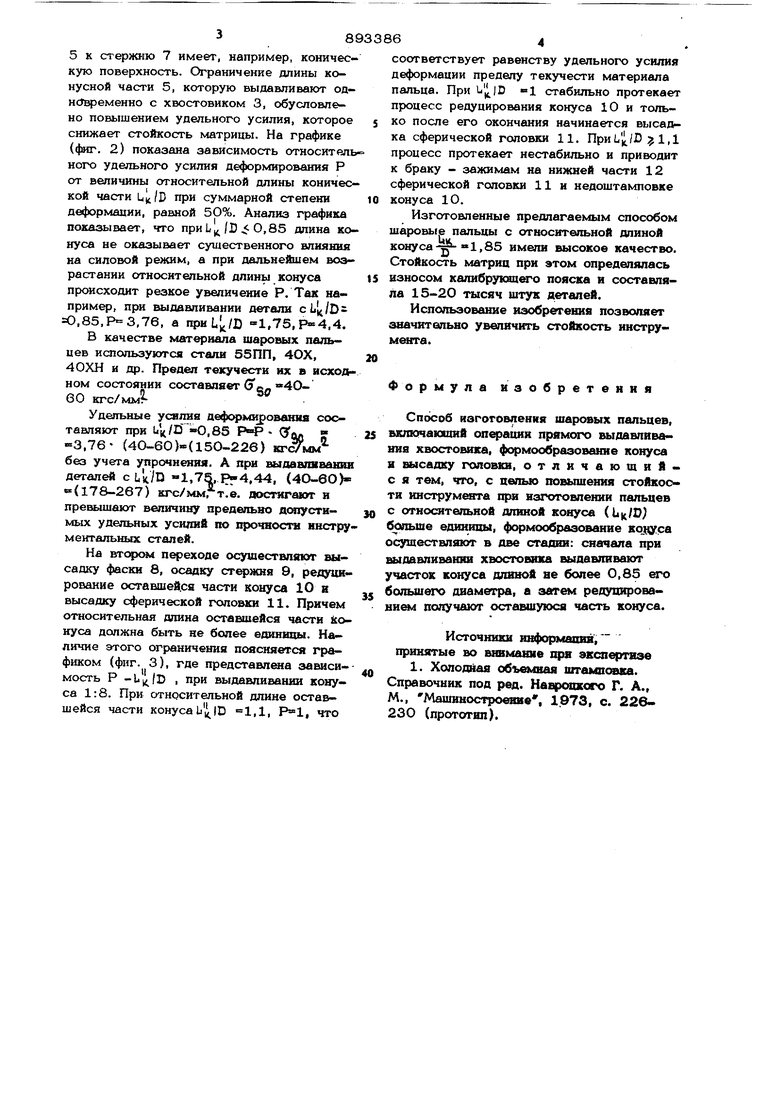

На фиг. 1 изображена последовательность изготовления шаровых пальцев; на фиг. 2 - зависимость относительного удельного усилия деформирования от величины относительной длины конической части при выдавливании; на фиг. 3 - то же, при редуцировании.

При изготовлении шаровых пальцев из заготомси -1 с диаметром D , соответствующим дааметру стержня готовой детали 2, на первом переходе производят выдавливание цилиндрического хвостовика 3, конусного или криволинейного перехода 4, части конуса 5 с относительной длиной

ЦцО 0,65,

где Ьц - длина выдавливаемой части конической поверхности, мм; D - больший диаметр конуса готовой

20 детали, соответствующий диаметру стержня готового пальца. Эта часть конуса выдавливается в окончательный размер. Переход 6 от конуса 389 5 к стержню 7 имеет, например, коническую поверхность. Ограничение длины конусной части 5, которую выдавливают одновременно с хвостовиком 3, обусловлено повышением удельного усилия, которое снижает стойкость матрицы. На графике (фиг. 2) показана зависимость относит ель ного удельного усилия деформирования Р от величины относительной длины конической части ult/D при суммарной степени деформации, равной 5О%. Анализ графика показывает, что .5 0.85 длина конуса не оказывает существенного влияния на силовой режим, а при дальнейшем возрастании относительной длины конуса происходит резкое увеличение Р. Так например, при ш 1Двш1ивании детали ,85.,76, а npHLji/D 1,75,,4. В качестве материала шарошлх пальцев используются стали 55ПП, 4ОХ, 40ХН и др. Предел текучести их а Hcxojctном состоянии составляет Gg- 4О60 кгс/мм Удельные усалия деформированна составляют при bn/D 0,85 РНР - 0лд «3,76 (40-60)(150-226) src/мм без учета упрочнения. А при выоаапяванви деталей с Lit/D ,7S.,44, (4О-6О)в (178-267) кгс/мм, т.е. достигшот и превышают величину предельно uottycru мых удельных усилий по прочности ннстру ме1ггальных сталей. На переходе осуществляют высадку фаски 8, осадку 9, редуцирование оставшей.ся части конуса 10 и высадку сферической голошеи 11. Причем относительная длина оставшейся части конуса должна быть не более единицы. Наличие этого ограничения поясняется графиком (фиг. 3), где представлена зависимость Р , при выдавливании конуса 1:8. При относительной длине оставшейся части конуса ь| ID 1,1, , что 6 соответствует равенству удельного усилия деформации пределу текучести материала пальца. При b|)D «I стабильно протекает процесс редуцирования конуса 10 и только после его окончания начинается высадка сферической головки 11. ,/13 :j 1,1 процесс протекает нестабильно и приводит к браку - зажимам на нижней части 12 сферической головки 11 и недоштамповке конуса Ю. Изготовленные предлагаемым способом шаровые пальцы с относительной дпиной конуса «1,85 имели высокое качество. Стойкость матриц при этом определялась износом калибрующего пояска и составляла 15-20 тысяч штук деталей. Использование изобретения позволяет значительно увеличить стойкость инструм гга. Формула изобретения Способ иэгоговления шарстых пальцев, шипочаюший оптация прямого выдавливания хвостовика, фс мообраэование конуса и высадку головки, отличаюшийс я тем, что, с цепью повышения стойкости инструмента при изготовлении пальцев с относятельяой длиной конуса (Ь)(/17 бсиьше единицы, формообразование Kojuypa осушествляют в две стации: сначала при Ш1Д|ввпиваняи хвостовика выдавливают участок конуса длиной не более 0,85 его большего диаметра, а затем редупированнем получают оставшуюся часть конуса. Источники няформахшя, принятые во BiffiMaiaie при 1. Холодная объемиая штампсжка. Справочник под ред. Наарсшхого Г. А., М., Машныос1роевие, 1.973, с. 22в« 230 (прототип).

.5.

Фи9.4

4(7

х//

.2

air /././

I I

л/Р

0i/8.

Авторы

Даты

1981-12-30—Публикация

1980-04-25—Подача