Изобретение относится к холодной обработке металлов давлением.

Известен способ штамповки шарового пальца, когда относительная деформация при прямом выдавливании хвостовика ψ < 0.7, а относительная длина высаживаемой части заготовки a > 4,5, при котором производят отрезку заготовки, прямое выдавливание конуса и хвостовика, предварительный набор металла в головку, высадку шаровой головки (Ковка и штамповка. Справочник под ред. Г.А. Навроцкого. М. "Машиностроение". 1987, т.3. с.365, вариант 7).

Недостатком данного способа является потеря устойчивости заготовки при высадке шаровой головки за два перехода при a > 4,5. Кроме того, из-за больших нагрузок при выдавливании конуса и хвостовика стойкость матрицы на первой позиции является низкой.

Наиболее близким к предлагаемому является способ изготовления шаровых пальцев, включающий отрезку заготовки, первую предварительную высадку головки и редуцирование стержня, вторую предварительную высадку головки со вторым редуцированием стержня и осадкой конуса, окончательную высадку шара с оформлением диаметра под накатку резьбы (Технологические процессы и инструмент, Горький, 1986. РД 37.002.0455 85. с.32. рис. 33).

За счет применения двух предварительных конических наборов перед окончательной высадкой шара данный способ обеспечивает требуемое качество шаровой головки при а > 4,5, однако имеет недостаток низкое качество конусной части стержня получаемых деталей, а именно неполное заполнение конуса, которое происходит вследствие того, что конус получают за один переход одновременно со вторым редуцированием стержня. При этом между заготовкой и внутренней конической поверхностью матрицы образуется воздушно-гидравлическая "подушка", препятствующая полному заполнению конуса. В зоне воздушно-гидравлической "подушки" скапливаются твердые частицы, отрицательно влияющие на стойкость инструмента и качество деталей. Выполнение в матрице воздушно-масляных каналов не обеспечивает полного удаления твердых частиц из этой зоны из-за засорения каналов) усложняет ее конструкцию и снижает ее стойкость.

Изобретение решает задачу повышения качества готовых деталей, повышения стойкости инструмента при высадке шаровых пальцев, когда общая относительная деформация заготовки при редуцировании j <0,7, а относительная длина высаживаемой части заготовки a > 4,5.

Данная задача решается тем, что в способе изготовления шаровых пальцев, включающем отрезку заготовки, первую предварительную высадку головки и предварительное редуцирование стержня, вторую предварительную высадку головки и окончательное редуцирование стержня с окончательным оформлением конуса, окончательную высадку головки, на стадии предварительного редуцирования стержня производят предварительное формирование конуса на части стержня, примыкающей к подголовной цилиндрической части, с углом, равным углу окончательно оформленного конуса.

Штамповка шарового пальца по данному способу исключает возможность образования воздушно-гидравлической "подушки" и тем самым повышает качество конусной части стержня готовых деталей, кроме того, упрощает конструкцию инструмента и повышает его стойкость.

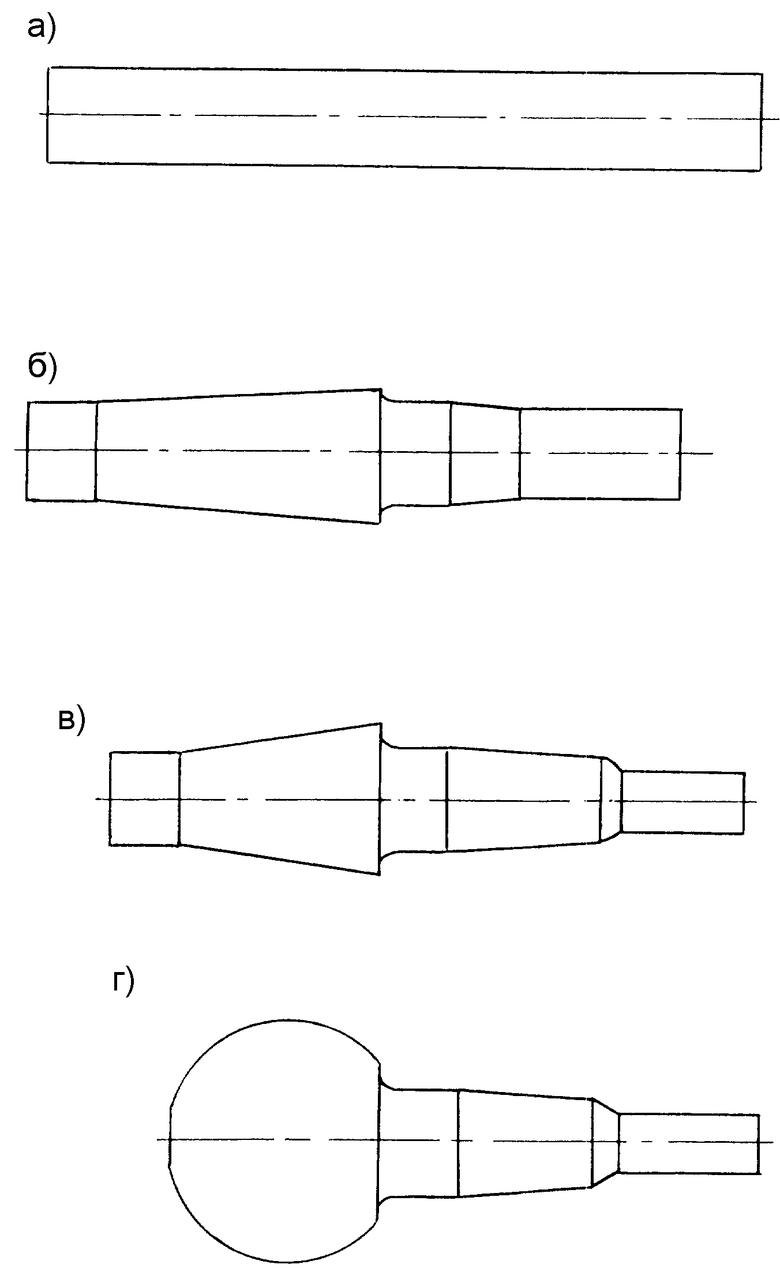

На чертеже представлен способ изготовления шаровых пальцев по технологическим переходам: а первый переход (отрезка заготовки); б второй переход (первая предварительная высадка головки и предварительное редуцирование стержня с предварительным оформлением конуса), в третий переход (вторая предварительная высадка головки с окончательным редуцированием стержня и окончательным оформлением конуса), г четвертый переход (окончательная высадка головки),

Способ осуществляют следующим образом. От прутка или бунта отрезают мерную заготовку диаметром 16,65 мм из стали 38ХГНМ, на первой позиции осуществляют предварительную высадку головки и предварительное редуцирование стержня диаметром 15,3 мм, с углом конуса 7o, при этом оформляют часть конуса длиной 11,5 мм. На второй позиции производят вторую предварительную высадку головки и окончательное редуцирование стержня диаметром 11,88 мм и оформляют оставшуюся часть конуса с углом 7, длиной 6,5 мм, после чего производят окончательную высадку шаровой головки. Угол конусной части стержня получают равным 7o, а длину равной 18 мм в соответствии с требованием чертежа готовой детали.

Использование изобретения обеспечивает получения шаровых пальцев с высоким качеством, исключает возможность образования воздушно-гидравлической "подушки" и скапливание твердых частиц в этой зоне, отрицательно влияющих на стойкость инструмента и качество готовых деталей, исключает необходимость выполнения в матрице воздушно-масляных каналов, тем самым упрощает конструкцию инструмента, при этом повышает его стойкость в 3-5 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВЫХ ПАЛЬЦЕВ | 2012 |

|

RU2483829C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВЫХ ПАЛЬЦЕВ | 2002 |

|

RU2212973C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОЛТА С ФАСОННОЙ ГОЛОВКОЙ И ФЛАНЦЕМ | 2007 |

|

RU2344015C1 |

| СПОСОБ ШТАМПОВКИ ШАРОВОГО ПАЛЬЦА | 1999 |

|

RU2138360C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВЫХ ПАЛЬЦЕВ | 2017 |

|

RU2652331C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВЫХ ПАЛЬЦЕВ | 2002 |

|

RU2238167C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ГОЛОВКОЙ И КОНИЧЕСКИМ УЧАСТКОМ НА СТЕРЖНЕ | 2007 |

|

RU2336143C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОГРАННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2241569C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВОГО ПАЛЬЦА | 2013 |

|

RU2545873C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОЛТА С ФАСОННОЙ ГОЛОВКОЙ И ФЛАНЦЕМ | 2004 |

|

RU2265494C1 |

Изобретение относится к холодной обработке металлов давлением и может быть использовано при изготовлении деталей типа шаровых пальцев. В способе изготовления шаровых пальцев, включающем отрезку заготовки, первую предварительную высадку головки и предварительное редуцирование стержня, вторую предварительную высадку головки и окончательное редуцирование стержня с окончательным оформлением конуса, окончательную высадку шаровой головки, на стадии предварительного редуцирования стержня производят предварительное формирование конуса на части стержня, примыкающей к подголовной цилиндрической части, с углом, равным углу окончательно оформленного конуса. Технический результат выражается в повышении качества готовых деталей и повышении стойкости инструмента за счет исключения образования воздушной подушки. Кроме того, возможно изготовление деталей с общей деформацией при редуцировании < 0,7, а относительная длина высаживаемой части >4,5. 1 ил.

Способ изготовления шаровых пальцев, включающий отрезку заготовки, первую предварительную высадку головки и предварительное редуцирование стержня, вторую предварительную высадку головки и окончательное редуцирование стержня с окончательным оформлением конуса, окончательную высадку шаровой головки, отличающийся тем, что на стадии предварительного редуцирования стержня производят предварительное формирование конуса на части стержня, примыкающей к подголовной цилиндрической части, с углом, равным углу окончательно оформленного конуса.

| РД 370020465-85 "Холодная объемная штамповка специальных крепежных и фасонных деталей | |||

| Технологические процессы и инструмент",Горький, 1986, с | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

Авторы

Даты

1997-11-10—Публикация

1996-04-10—Подача