Изобретение относится к холодной обработке металлов давлением и может быть использовано при изготовлении деталей типа шаровых пальцев.

Известен способ изготовления шаровых пальцев, включающий прямое выдавливание хвостовика, формообразование конуса и высадку головки, при этом формообразование конуса осуществляют в две стадии: при относительной длине конуса

Известный способ изготовления имеет следующие недостатки:

- низкая стойкость инструмента при прямом выдавливании хвостовика и участка конуса в связи с высокими удельными нагрузками на инструмент;

- низкое качество шарового пальца, так как при получении редуцированием оставшейся части конуса в связи с большой площадью поверхности конуса возникает контактное трение, препятствующее деформированию;

- потеря устойчивости заготовки при высадке относительно большой шаровой головки за два перехода.

Известен способ изготовления шаровых пальцев, включающий отрезку цилиндрической заготовки, предварительную штамповку прямым выдавливанием цилиндрического хвостовика, конического участка и соединяющей их фаски, а также окончательную штамповку, при которой высаживают шаровую головку и одновременно формообразуют коническую часть изделия. В процессе предварительной штамповки конический участок выдавливают длиной не более 1,2 диаметра его большего основания, равного диаметру исходной заготовки и диаметру большего основания конической части готового изделия, с тем же углом наклона образующей, что и у конической части готового изделия. (Авторское свидетельство СССР №1252010, кл. В21К 1/00).

Данный способ имеет ряд недостатков:

- низкую стойкость инструмента при прямом выдавливании цилиндрического хвостовика, конического участка и соединяющей их фаски с заданной длиной конуса

- потерю устойчивости заготовки при высадке относительно большой шаровой головки за два перехода.

Наиболее близким к предлагаемому является способ изготовления шаровых пальцев, включающий отрезку заготовки, первую предварительную высадку головки и предварительное редуцирование стержня, вторую предварительную высадку головки и окончательное редуцирование стержня с окончательным оформлением конуса, окончательную высадку шаровой головки, при этом на стадии предварительного редуцирования стержня производят предварительное формирование конуса на части стержня, примыкающей к подголовной цилиндрической части, с углом, равным углу оформленного конуса (Патент РФ №2095185, кл. В21К 1/46).

Недостатками данного способа являются

- низкое качество формирования конуса при его относительной длине

- не решена проблема стойкости инструмента на позиции формирования конуса.

Задачей изобретения является повышение качества готовых деталей, возможность высадки относительно большой шаровой головки, повышение стойкости инструмента при высадке шаровых пальцев с относительно длинным конусом

Поставленная задача решена тем, что в способе изготовления шаровых пальцев, включающем отрезку заготовки, первую предварительную высадку головки, совместную с предварительным редуцированием стержня и формированием конуса на части стержня, примыкающей к подголовной цилиндрической части, с углом, равным углу окончательно оформленного конуса, вторую предварительную высадку головки и окончательное редуцирование стержня с оформлением конуса, окончательную высадку шаровой головки, согласно изобретению в процессе предварительного редуцирования стержня формируют редуцированием конический участок длиной Lp≤dш совместно с осадкой конического участка длиной Lo≤dш, а диаметр заготовки выбирается из соотношения dзaг=(0,8…0,95)dш, где dш - диаметр части стержня, примыкающей к шаровой головке.

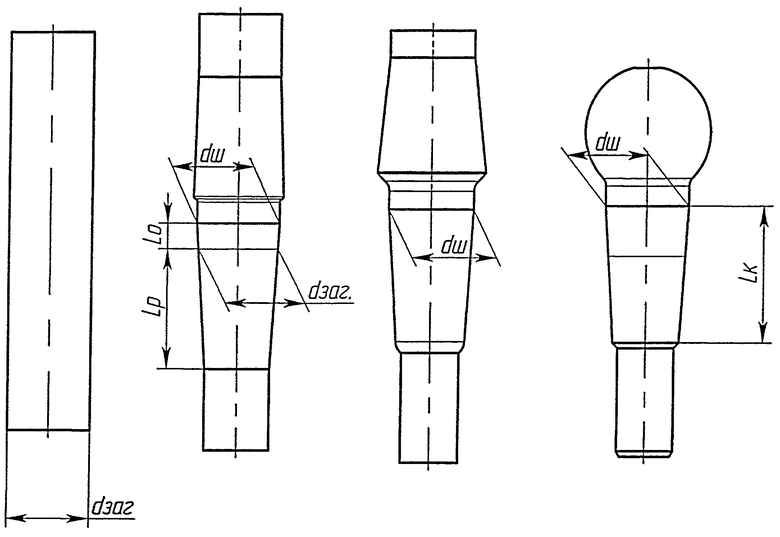

Сущность предлагаемого изобретения и его отличия от известных прототипов поясняется чертежом, где показан предлагаемый способ изготовления шаровых пальцев по переходам технологического процесса.

Способ изготовления осуществляется следующим образом: от прутка или бунта отрезают заготовку. На первой позиции осуществляют первую предварительную высадку головки, предварительное редуцирование стержня и формирование конуса на части стержня, примыкающей к подголовной цилиндрической части, с углом, равным углу окончательно оформленного конуса, при этом в процессе предварительного редуцирования стержня формируют редуцированием конический участок длиной Lp совместно с осадкой конического участка длиной Lo, а диаметр заготовки выбирается из соотношения dзaг=(0,8…0,95)dш, где dш - диаметр части стержня, примыкающей к шаровой головке. На второй позиции осуществляют вторую предварительную высадку головки и окончательное редуцирование стержня с оформлением конуса. На третьей формообразующей позиции производят окончательную высадку шаровой головки.

Использование данного способа позволит изготавливать шаровые пальцы с относительно большой головкой, значительно повысить стойкость инструмента при высадке шаровых пальцев с относительно длинным конусом

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВЫХ ПАЛЬЦЕВ | 2002 |

|

RU2212973C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВЫХ ПАЛЬЦЕВХ | 1996 |

|

RU2095185C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВОГО ПАЛЬЦА | 2013 |

|

RU2545873C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВЫХ ПАЛЬЦЕВ | 2017 |

|

RU2652331C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПУСТОТЕЛЫХ СТЕРЖНЕВЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 2009 |

|

RU2393937C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВЫХ ПАЛЬЦЕВ | 2010 |

|

RU2433011C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОЛТА С ФАСОННОЙ ГОЛОВКОЙ И ФЛАНЦЕМ | 2007 |

|

RU2344015C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ГОЛОВКОЙ И КОНИЧЕСКИМ УЧАСТКОМ НА СТЕРЖНЕ | 2007 |

|

RU2336143C1 |

| СПОСОБ ШТАМПОВКИ ШАРОВОГО ПАЛЬЦА | 1999 |

|

RU2138360C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВЫХ ПАЛЬЦЕВ | 2002 |

|

RU2238167C2 |

Изобретение относится к холодной обработке металлов давлением и может быть использовано при изготовлении деталей типа шаровых пальцев. После отрезки заготовки на первой позиции осуществляют первую предварительную высадку головки, предварительное редуцирование стержня и формирование конуса на части стержня, примыкающей к подголовной цилиндрической части. Угол формируемого конуса равен углу окончательно оформленного конуса. При этом в процессе предварительного редуцирования формируют редуцированием конический участок длиной Lp≤dш совместно с осадкой конического участка длиной Lo≤dш, где dш - диаметр части стержня, примыкающей к шаровой головке. Диаметр заготовки dзаг выбирают из соотношения dзаг=(0,8…0,95)dш. На второй позиции осуществляют вторую предварительную высадку головки и окончательное редуцирование стержня с оформлением конуса. На третьей формообразующей позиции производят окончательную высадку шаровой головки. В результате обеспечивается возможность изготовления шаровых пальцев с головкой и конусом относительно больших размеров, повышение стойкости инструмента и качества готового изделия. 1 ил.

Способ изготовления шаровых пальцев, включающий отрезку заготовки, первую предварительную высадку головки совместно с предварительным редуцированием стержня и формированием конуса на части стержня, примыкающей к его подголовной цилиндрической части, с углом, равным углу окончательно оформленного конуса, вторую предварительную высадку головки и окончательное редуцирование стержня с оформлением конуса, окончательную высадку шаровой головки, отличающийся тем, что в процессе предварительного редуцирования стержня формируют редуцированием конический участок длиной Lp≤dш совместно с осадкой конического участка длиной Lo≤dш, а диаметр заготовки выбирают из соотношения dзаг=(0,8…0,95)dш, где dш - диаметр части стержня, примыкающей к шаровой головке.

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВЫХ ПАЛЬЦЕВХ | 1996 |

|

RU2095185C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВЫХ ПАЛЬЦЕВ | 2002 |

|

RU2212973C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВЫХ ПАЛЬЦЕВ | 2002 |

|

RU2238167C2 |

| JP 63076733 А, 07.04.1988 | |||

| Способ соединения проволочных поясов (бандажей) на кипах волокнистых материалов | 1960 |

|

SU137326A1 |

Авторы

Даты

2013-06-10—Публикация

2012-01-10—Подача