(54) ТУПИКОВОЕ УСТРОЙСТВО ДЛЯ ОСТАНОВКИ КРАНОВОР1 УСТАНОВКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Тупиковое устройство для остановки крановых тележек | 1978 |

|

SU977361A1 |

| АКТИВНЫЙ УПОР ТУПИКОВЫЙ | 2010 |

|

RU2418734C1 |

| Устройство для торможения подъемно-транспортных средств | 1987 |

|

SU1446087A1 |

| БЕЗУДАРНЫЙ ТУПИКОВЫЙ УПОР ПОДКРАНОВОГО ПУТИ ДЛЯ БАШЕННЫХ КРАНОВ | 2005 |

|

RU2299143C1 |

| Устройство управления грузоподъемным краном | 1980 |

|

SU965966A1 |

| ТУПИКОВЫЙ УПОР | 2012 |

|

RU2488543C1 |

| Тормозное устройство для крановой тележки | 1980 |

|

SU903283A1 |

| КОЛОДОЧНЫЙ ТОРМОЗ | 1999 |

|

RU2162437C1 |

| СПОСОБ ГЛУБОКОЙ СВЕРЛЯЩЕЙ ПЕРФОРАЦИИ СКВАЖИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2298644C1 |

| Устройство для разгрузки пролетного строения крана мостового типа | 1982 |

|

SU1129176A1 |

Изобретение относится к подъемно-транспорткому машиностроению и может быть применено как устройство безопасности При эксплуатации мостовых кранов и крановых тележек.

Известны пружинные, резиновые, гидравлические, фрикционные буфера и их комбинации, выполняющие функцию снижения уровня ударных нагрузок при наездах крановых установок на тупиковые упоры.

Принцип работы буферов основан на преобразовании кинетической энергии движущихся масс в потенциальную энергию сжатия упругих элементов. После удара происходят обратные энергетические преобразования 1.

Значительные ударные нагрузки приводят к разрушению тупиковых и буферных устройств, а также повышению деформации металлоконструкций кранов, кроме того, недостаточны энергоемкости крановых буферов, вследствие чего расчет их проводится на восприятие 25% кинетической энергии кранов, движущихся с номинальными скоростями передвижения.

2

Наиболее близким к предлагаемому является тупиковое устройство для остановки крановой установки, содержащее подй-рановый путь, состоящий из наклонно-прямолинейного участка, сопряженного с горизонтальным при помощи профилированного криволинейного переходного участка.

Работа устройства основана на том, что кинематическая энергия движущегося крана расходуется на подъем одной стороны его в результате йаезда на концевой учас-,- ток, причем угол наклона последнего принят так-им, чтобы вертикальная составляющая веса крана при входе на прямолинейный участок превышала величину тягового усилия, определяемого сцеплением крановых колес с рельсами 2.

Недостатком устройства является боль15шой откат кранов, достигающий на открытых эстакадах 10 м и более, что приводит к увеличению габаритов подкрановых горизонтальных путей, не используемых при выполнении краном рабочих операций.

20

В случае отказа отключающих устройств электрического привода крановой установки (чаще всего концевых выключателей и контакторов) тупиковое устройство

должно предотвратить аварийную ситуацию при переходе крановой установки за крайнее положение. В связи с отсутствием принудительного торможения крановой установки на этапе наезда его на наклоннопрямолинейный участок и обратного схода возможен большой откат. Этот откат планируется по максимальному расстоянию, в рамках которого выполнение рабочих крановых операций не допускается в соответ ствии с требованиями техники безопасности вследствие чего возникает необходимость удлинять горизонтальные подкрановые пути в виде запланированной охранной зоны, эффективность остановки крановой установки по пути отката в этом случае низка. Кроме того, процесс торможения крановой установки происходит не плавно, так как при откате ее с наклонно-прямолинейного участка последняя разгоняется, линейная скорость отката увеличивается. В этой связи принудительное и плавное торможение кранового механизма необходимо.

Цель изобретения - повышение эффективности остановки крановой установки и ее плавное торможение.

В основу работы устройства положен принцип преобразования кинетической энергии движущейся крановой установки в работу сил трения и гидравлического сопротивления и, частично, в потенциальную энергию подъема центра тяжести крановой установки. При этом потенциальная энергия крановой установки при откате компенсируется ko нуля.

Указанная цель достигается тем, что устройство снабжено тормозной колодкой, перемешающейся в направляющих, жестко закрепленных на торцах крановой установки, и включенными последовательно силовым гидроцилиндром с возвратной пружиной, регулируемым дросселем, тормозным гидроцилиндром, шток которого посредством тяги, перемещающейся в опорно-скользящем шарнире, соединен с тормозной колодкой, а шток силового гидроцилиндра шарнирно соединен с наклонно-прямолинейным участком подкранового пути, с которым соединены посредством шарнирной связи с возможностью перемещения в вертикальной плоскости последнего профилированный криволинейный участок подкранового пути и кинематически через механическую передачу - регулируемый дроссель.

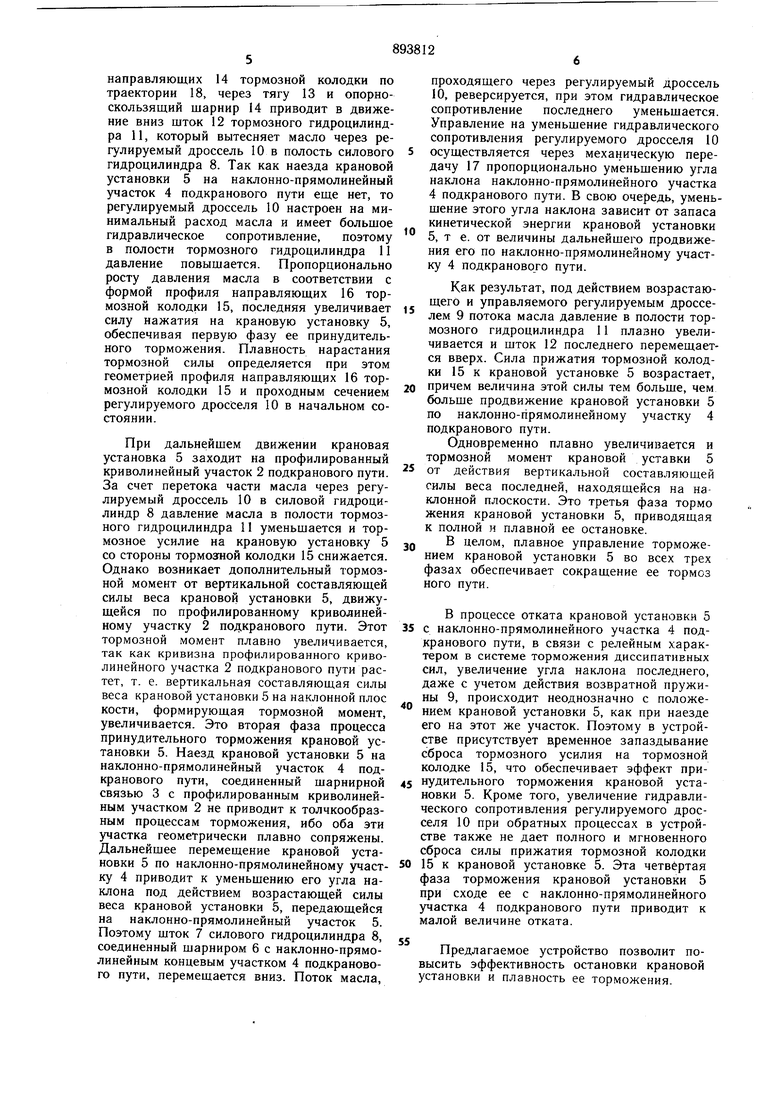

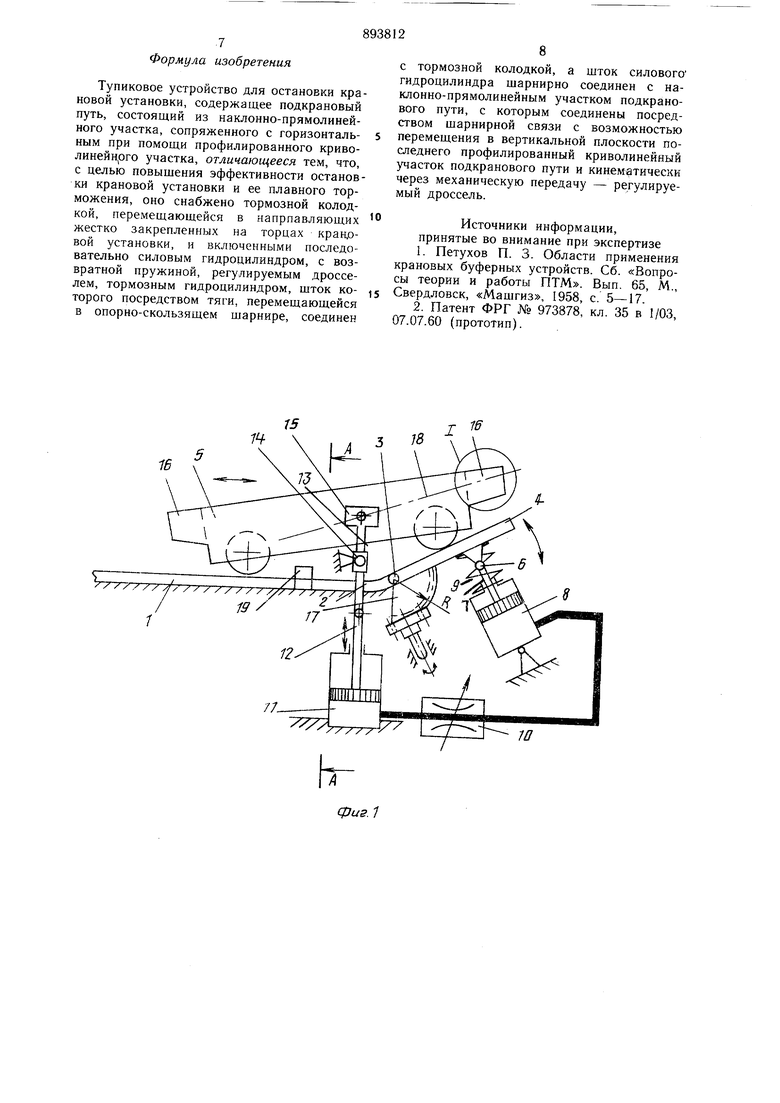

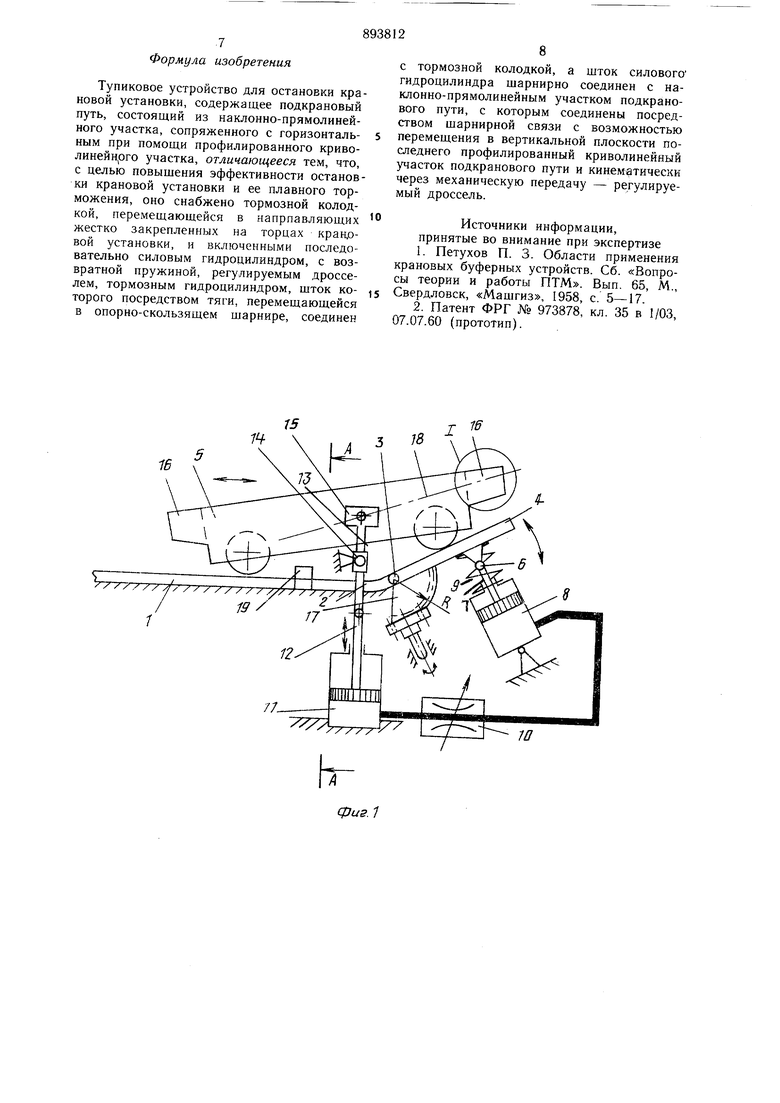

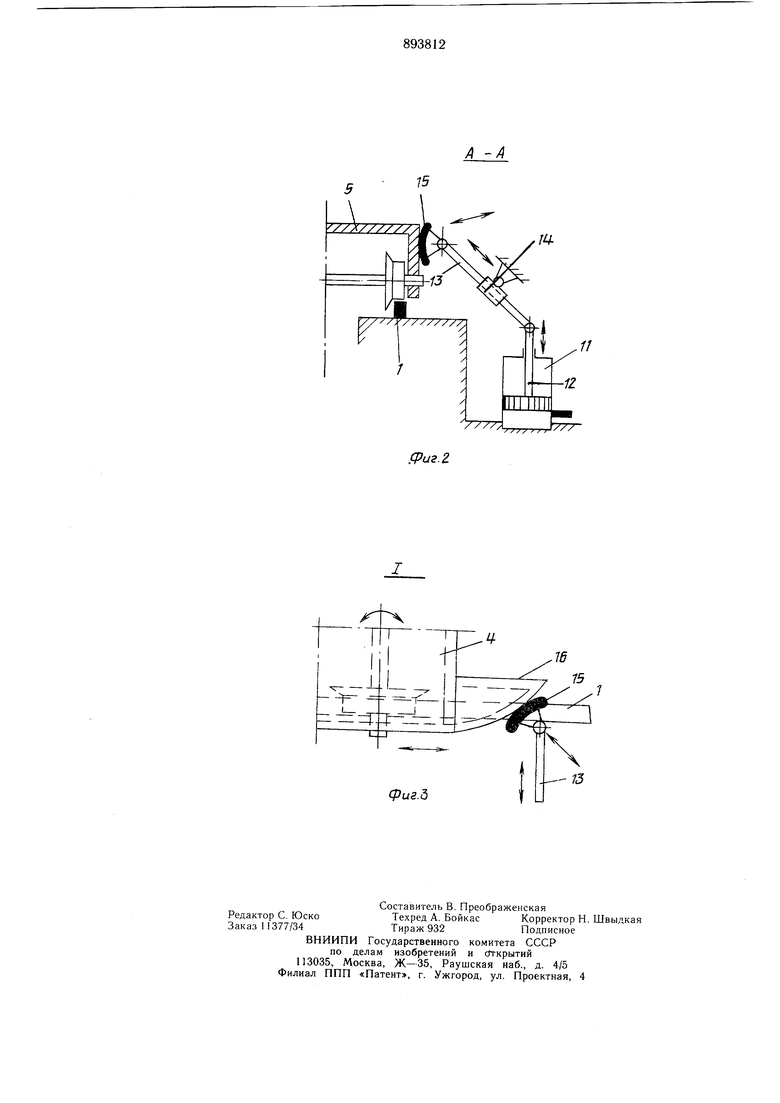

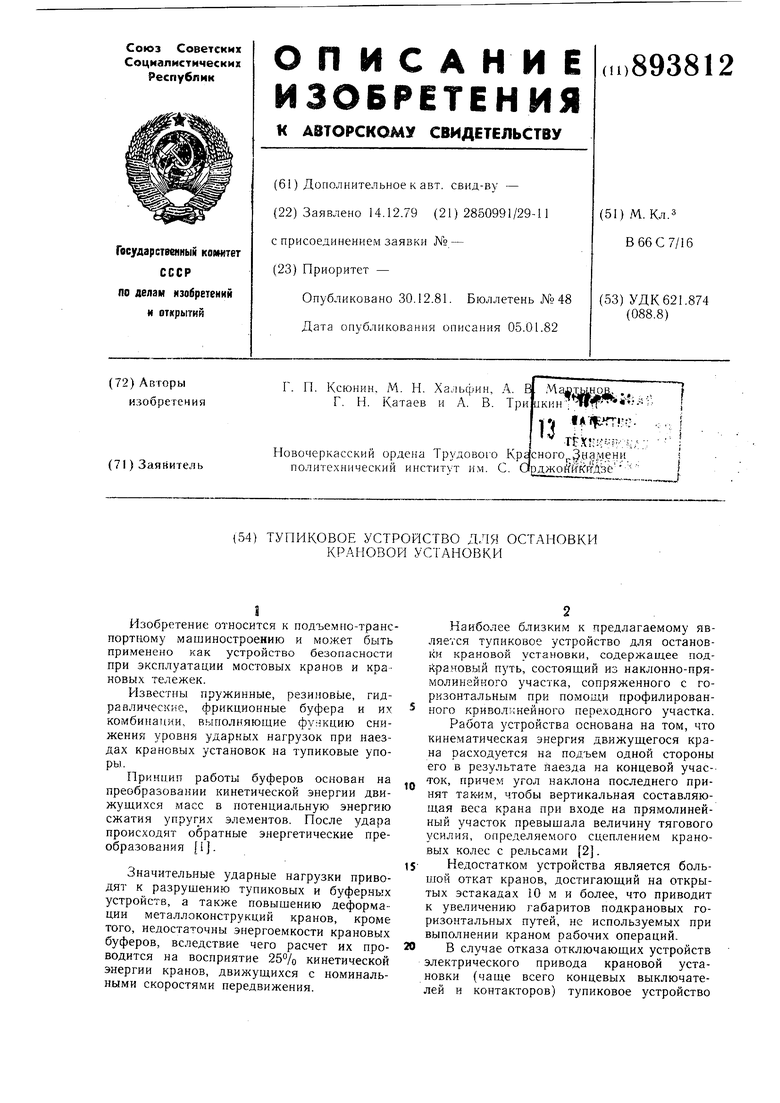

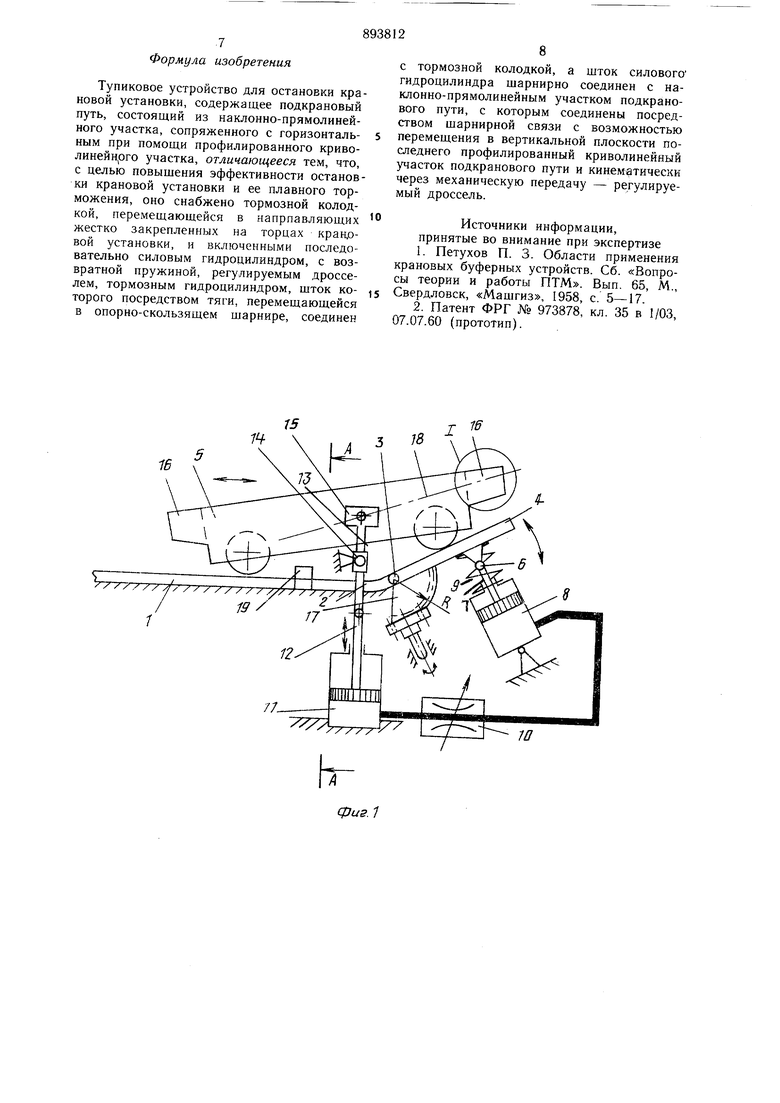

На фиг. I приведено устройство, гидрокинематическая схема; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - процесс взаимодействия узла I на фиг. 1 с тормозной колодкой в начальный период торможения (стрелками обозначены возможные перемещения элементов устройства).

Устройство состоит из горизонтального участка 1 подкранового пути, профилированного криволинейного участка 2 и, соединенного с ним посредством шарнира 3; наклонно-прямолинейного участка 4, по которым в случае наезда перемещается крановая установка 5. С наклонно-прямолинейным участком 4 соединен посредством шарнира 6 шток 7 силЬвого цилиндра 8. Возвратная пружина 9 установлена между наклонно-прямолинейным участком 4 и силовым гидроцилиндром 8. Регулируемьш дроссель 10 установлен на участке гидромагистрали между силовым гидроцилиндром 8 и тормозным гидроцилиндром 11. Шток 12 тормозного гидроцилиндра 11 связан кинематически через тягу 13, которая перемещается в опорно-скользящем шарнире 14, с тормозной колодкой 15. На торцах

5 крановой установки 5 установлены жестко направляющие 16 тормозной колодки 15, имеющие переменную кривизну профиля для плавного и безударного взаимодействия их с тормозной колодкой 15. Регулируемый дроссель 10 через механическую передачу 17 секторно-шестеренчатого типа соединен с наклонно-прямолинейным участком 4. Тормозная колодка 15 взаимодействует с плоскостью крановой установки 5 по траектории 18. Концевой выключатель 19 электропривода крановой установки 5 установлен на горизонтальном участке 1 подкранового пути и определяет максимальную величину охранной зоны, протяженность которой равна суммарной длине горизонтального участ ка 1, профилированного криволинейного

0 2 и наклонно-прямолинейного 4 участков.

Крановая установка 5 может оборудоваться четырьмя аналогичными устройствами в соответствии с ее геометрической конструкцией или двумя аналогичными устрой ствами на концевых участках подкрановых путей, имеющих одну гидравлическую схему, но с двумя тормозными колодками 15, соединенными с тормозным гидроцилиндром 11 через более сложную систему тяг и шарниров (например четырехзвенник типа мальтийского механизма).

В статическом начальном состоянии устройства (когда торможения нет) все технологические зазоры шарнирных связей

5 выбраны под действием веса наклонно-прямолинейного участка 4 подкранового пути и тормозная колодка 15 выдвинута в плоскость движения крановой установки 5, т. е. подготовлена к взаимодействию с направ- ляющими тормозной колодки 16.

Процесс торможения крановой установки 5 при заходе его в охранную зону происходит следующим образом.

Перемещение крановой установки 5 по горизонтальному участку 1 подкрановых

путей за концевой выключатель 19 приводит к нажатию направляющими 16 на тормозную колодку 15. Тормозная колодка 15, плавно перемещаясь по профилю

направляющих 14 тормозной колодки по траектории 18, через тягу 13 и опорноскользящий щариир 14 приводит в движение вниз шток 12 тормозного гидроцилиндра 11, который вытесняет масло через регулируемый дроссель 10 в полость силового гидроцилиндра 8. Так как наезда крановой установки 5 на наклонно-прямолинейный участок 4 подкранового пути еще нет, то регулируемый дроссель 10 настроен на минимальный расход масла и имеет больщое гидравлическое сопротивление, поэтому в полости тормозного гидроцилиндра 11 давление повышается. Пропорционально росту давления масла в соответствии с формой профиля направляющих 16 тормозной колодки 15, последняя увеличивает силу нажатия на крановую установку 5, обеспечивая первую фазу ее принудительного торможения. Плавность нарастания тормозной силы определяется при этом геометрией профиля направляющих 16 тормозной колодки 15 и проходным сечением регулируемого дросселя 10 в начальном состоянии.

При дальнейшем движении крановая установка 5 заходит на профилированный криволинейный участок 2 подкранового пути. За счет перетока части масла через регулируемый дроссель 10 в силовой гидроцилиндр 8 давление масла в полости тормозного гидроцилиндра 11 уменьщается и тормозное усилие на крановую установку 5 со стороны тормозгной колодки 15 снижается. Однако возникает дополнительный тормозной момент от вертикальной составляющей силы веса крановой установки 5, движущейся по профилированному криволинейному участку 2 подкранового пути. Этот тормозной момент плавно увеличивается, так как кривизна профилированного криволинейного участка 2 подкранового пути растет, т. е. вертикальная составляющая силы веса крановой установки 5 на наклонной плос кости, формирующая тормозной момент, увеличивается. Это вторая фаза процесса принудительного торможения крановой установки 5. Наезд крановой установки 5 на наклонно-прямолинейный участок 4 подкранового пути, соединенный шарнирной связью 3 с профилированным криволинейным участком 2 не приводит к толчкообразным процессам торможения, ибо оба эти участка геометрически плавно сопряжены. Дальнейшее перемещение крановой установки 5 по наклонно-прямолинейному участку 4 приводит к уменьшению его угла наклона под действием возрастающей силы веса крановой установки 5, передающейся на наклонно-прямолинейный участок 5. Поэтому шток 7 силового гидроцилиндра 8, соединенный шарниром 6 с наклонно-прямолинейным концевым участком 4 подкранового пути, перемешается вниз. Поток масла.

Проходящего через регулируемый дроссель 10, реверсируется, при этом гидравлическое сопротивление последнего уменьщается. Управление на уменьшение гидравлического сопротивления регулируемого дросселя 10 осуществляется через механическую передачу 17 пропорционально уменьшению угла наклона наклонно-прямолинейного участка 4 подкранового пути. В свою очередь, уменьшение этого угла наклона зависит от запаса кинетической энергии крановой установки 5, т е. от величины дальнейшего продвижения его по наклонно-прямолинейному участку 4 подкранового пути.

Как результат, под действием возрастающего и управляемого регулируемым дросселем 9 потока масла давление в полости тормозного гидроцилиндра 11 плавно увеличивается и шток 12 последнего перемещается вверх. Сила прижатия тормозной колодки 15 к крановой установке 5 возрастает,

причем величина этой силы тем больще, чем больще продвижение крановой установки 5 по наклонно-прямолинейному участку 4 подкранового пути.

Одновременно плавно увеличивается и тормозной момент крановой уставки 5

5 от действия вертикальной составляющей силы веса последней, находящейся на наклонной плоскости. Это третья фаза тормо жения крановой установки 5, приводящая к полной и плавной ее остановке.

Q В целом, плавное управление торможением крановой установки 5 во всех трех фазах обеспечивает сокращение ее тормоз ного пути.

В процессе отката крановой установки 5 5 с наклонно-прямолинейного участка 4 подкранового пути, в связи с релейным характером в системе торможения диссипативных сил, увеличение угла наклона последнего, даже с учетом действия возвратной пружины 9, происходит неоднозначно с положеОUГ

нием крановой установки 5, как при наезде его на этот же участок. Поэтому в устройстве присутствует временное запаздывание сброса тормозного усилия на тормозной колодке 15, что обеспечивает эффект принудительного торможения крановой установки 5. Кроме того, увеличение гидравлического сопротивления регулируемого дросселя 10 при обратных процессах в устройстве также не дает полного и мгновенного сброса силы прижатия тормозной колодки

0 15 к крановой установке 5. Эта четвертая фаза торможения крановой установки 5 при сходе ее с наклонно-прямолинейного участка 4 подкранового пути приводит к малой величине отката.

55

Предлагаемое устройство позволит повысить эффективность остановки крановой

установки и плавность ее торможения.

7 Формула изобретения

Тупиковое устройство для остановки крановой установки, содержащее подкрановый путь, состоящий из наклонно-прямолинейного участка, сопряженного с горизонтальным при помощи профилированного криволинейнрго участка, отличающееся тем, что, с целью повышения эффективности остановки крановой установки и ее плавного торможения, оно снабжено тормозной колодкой, перемещающейся в напрпавляющих жестко закрепленных на торцах кран,овой установки, и включенными последовательно силовым гидроцилиндром, с возвратной пружиной, регулируемым дросселем, тормозным гидродилиндром, шток которого посредством тяги, перемещающейся в опорно-скользящем шарнире, соединен

8

с тормозной колодкой, а шток силового гидроцилиндра шарнирно соединен с наклонно-прямолинейным участком подкранового пути, с которым соединены посредством шарнирной связи с возможностью перемещения в вертикальной плоскости последнего профилированный криволинейный участок подкранового пути и кинематически через механическую передачу - регулируемый дроссель.

Источники информации, принятые во внимание при экспертизе

/4

.г

16

13

Фиг.З

Авторы

Даты

1981-12-30—Публикация

1979-12-14—Подача