(54) СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА ОБЖИГА В ПЕЧАХ С КИПЯЩИМ СЛОЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования процесса обжига сырья в кипящем слое | 1983 |

|

SU1117078A1 |

| Способ автоматического регулирования работы агрегата обжига серусодержащего сырья | 1981 |

|

SU1028596A2 |

| Способ автоматического регулирования процесса обжига в печи с кипящим слоем | 1981 |

|

SU953412A1 |

| Способ управления процессом обжига сульфидных материалов в печи кипящего слоя | 1988 |

|

SU1752726A1 |

| Способ автоматического регулирования работы агрегата обжига серусодержащего сырья | 1981 |

|

SU981800A1 |

| Способ автоматического регулирования процесса обжига в многозонной печи с кипящим слоем | 1981 |

|

SU1028993A1 |

| Способ автоматического управления процессом обжига в печи кипящего слоя | 1983 |

|

SU1168542A1 |

| Способ автоматического управления процессом пуска аппарата с кипящим слоем катализатора | 1987 |

|

SU1468582A1 |

| Способ автоматического регулирования процесса обжига в печи с кипящим слоем | 1981 |

|

SU965996A1 |

| Способ автоматического регулирования процесса обжига в многозонных печах с кипящим слоем | 1980 |

|

SU898246A1 |

Изобретение относится к черной металлургии и строительным материалам и может быть использовано при обжиге извести и других материалов в печах с кипящим слоем.

Известен способ управления раствора с кипящим слоем путем изменения контактной массы в реакционную зону в зависимости от уровня кипящего слоя и скорости изменения температуры Ц.

Однако этот способ не учитывает изменения расхода дутья в реактор/ что приводит к нарушению тепломассообмена в слое.

Наиболее близким к предлагаемому по технической сущности является способ автоматического регулирования процесса обжига в печах с кипящим слоем, включающий изменение подачи сырья в зависимости от разности температур обжигового газа и кипящего слоя и изменение подачи дутья. В этом способе изменение подачи яутья осуществляется в зависимости от разрежения 2.

Однако данный способ не обеспечивает качественный обжиг, поскольку изменение гранулометрического состава сырья приводит к измеНению порозности слоя (доли пустот) и к ухудшению тепломассообмена в слое.

Цель изобретения - повышение точности управления.

Эта цель достигается тем, что в способе автоматического регулирования процесса обжига в печах с кипящим слоем, включающем изменение пода10чи сырья в зависимости от разности температур обжигового газа и кипящего слоя и изменение подачи дутья, дополнительно измеряют порозность слоя в зоне.обжига и сравнивают с

15 заданным значением, а изменение подачи дутья осуществляют в зависимости от вычисленной разности, причем увеличивают подачу дутья при уменьшении порозности слоя и уменьшают

20 подачу дутья при увеличении порозности слоя от заданного значения.

Сущность способа заключается в следующем.

Выбор порозности слоя в качестве

2S параметра, отражающего гидродинг1мичеекий режим печи, определяется прежде всего внутренними связями между порозностью и основными возмуиениями, влияющими на гидродинамику

30 кипящего слоя.

При обжиге материалов в кипящем слое основная цель управления процессом выражается в стабилизации качества (степени обжига) получаемого продукта при максимально возможной в данных условиях производительности печи в оптимальном расходе, топлива. Эта цель достигается стабилизацией теплового и гидродинамического режимов печи. Тепловой режим поддерживается в какой-то степени системой регулирования изменяющей подачу сырья в зависимости от разноти температур обжигового газа и кипящего слоя, чего нельзя сказать о гидродинамическом режиме. В условия воздействия внешних возмущений, вызванных, например, колебаниями гранулометрического состава, расхода дутья, подачи сырья и др., происходит нарушение гидродинамического режима печи и, как следствие, ухудшения качества обжига исходного материала .

С целью повышения точности обжига материала система стабилизации должна быть дополнена узлом коррекции, стабилизирующей гидродинамику слоя путем компенсации влияния указанных возмущений. Но для контроля их находим косвенный показатель, имеющий связь с каждым из возмущений, а также с параметром, через который осуществляется регулирующее (компенсирующее) воздействие, причем последний не должен быть использован для управляющих воздействий по другим каналам регулирования Этим требованиям отвечает порозност слоя в зоне обжига с воздействием по ее отклонению на подачу дутья Qg в печь. Действительно порозность является комплекным показателем, отражающим совместное влияние указанных возмущений, и может применяться для целей коррекции гидродинамического режима печи. Таковы основные принципы, положенные в основ реализации коррекции дутья по порозности. Выбор же обратно пропорциональной зависимости определяется условиемкомпенсации отклонений порозности от заданного значения, вызванных внешними возмущениями, например при отклонении порозности в сторону уменьшения система коррекции, увеличивая подачу дутья в печь, стабилизирует порозность на заданном уровне.

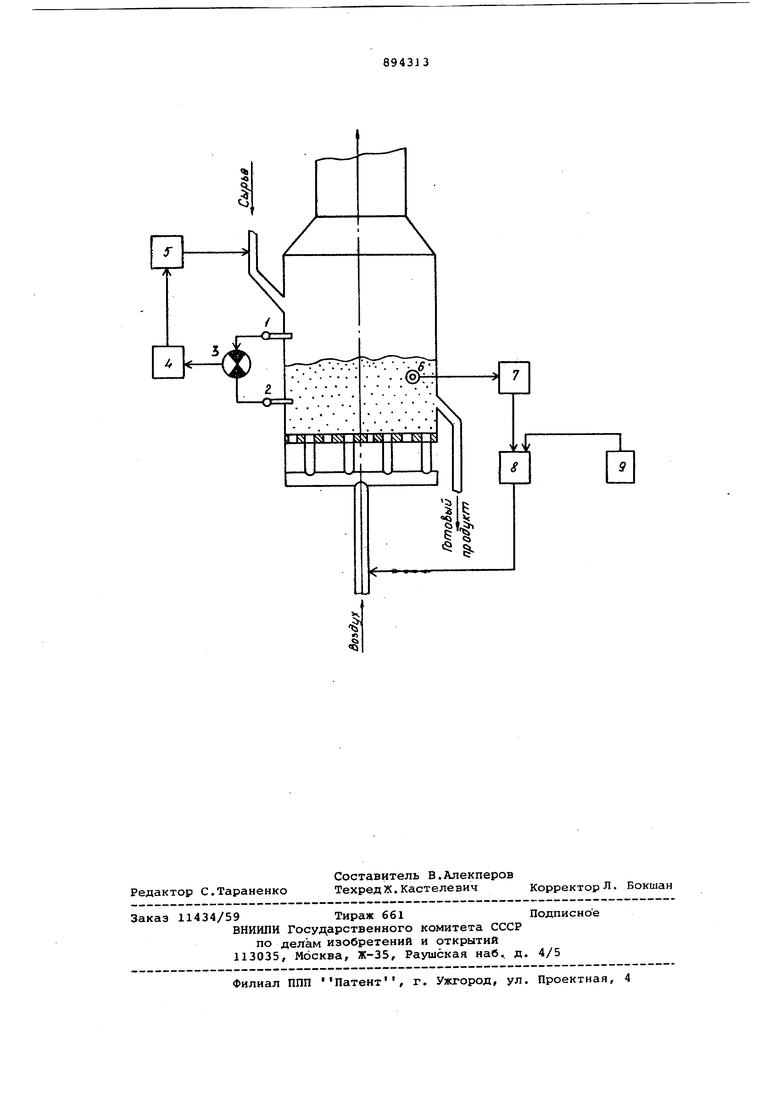

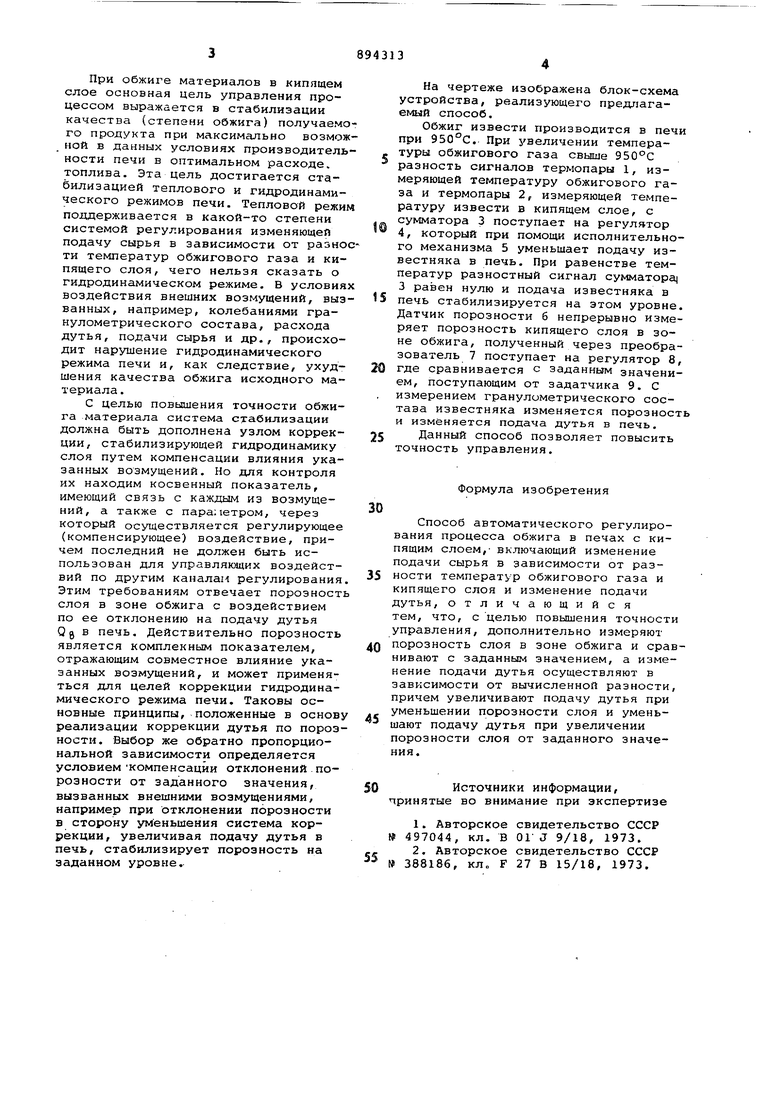

На чертеже изображена блок-схема устройства, реализующего предлагаемый способ.

Обжиг извести производится в печи при 950°С. При увеличении температуры обжигового газа свыше разность сигналов термопары 1, измеряющей температуру обжигового газа и термопары 2, измеряющей температуру извести в кипящем слое, с

сумматора 3 поступает на регулятор

4, который при помощи исполнительного механизма 5 уменьшает подачу известняка в печь. При равенстве температур разностный сигнал сумматора) 3 равен нулю и подача известняка в

печь стабилизируется на зтом уровне. Датчик порозности 6 непрерывно измеряет порозность кипящего слоя в зоне обжига, полученный через преобразователь 7 поступает на регулятор 8,

где сравнивается с заданным значением, поступающим от задатчика 9. С измерением гранулометрического состава известняка изменяется порозность и изменяется подача дутья в печь.

Данный способ позволяет повысить точность управления.

Формула изобретения

Способ автоматического регулирования процесса обжига в печах с кипящим слоем,- включающий изменение подачи сырья в зависимости от разности температур обжигового газа и кипящего слоя и изменение подачи дутья, отличающийся тем, что, с целью повышения точности управления, дополнительно измеряют

Q порозность слоя в зоне обжига и сравнивают с заданным значением, а изменение подачи дутья осуществляют в зависимости от вычисленной разности, причем увеличивают подачу дутья при уменьшении порозности слоя и уменьшают подачу дутья при увеличении порозности слоя от заданного значения.

Источники информации,

принятые во внимание при экспертизе

ъ

Авторы

Даты

1981-12-30—Публикация

1978-12-21—Подача