1

Изобретение относится к полупроводниковой технике, в частности к технологическому оборудованию для производства полупроводниковых приборов, для измерения параметров и разбраковки транзисторов с рядным или близким к рядному расположением гибких выводов.

Известен автоматический классификатор транзисторов, содержгиций загрузочное, логическое, сортирующее устройства транспортно-подключающее устройство с контактами, измеритель паракгетров. Устройство подключения в этом классификаторе содержит два разводящих ножа, один из которых неподвижно закреплен вдоль пути перемещения транзисторов и имеет поперечный паз для входа подвижного разводящего ножа, а парные контакты выполнены в виде неподвижных, расположенных на продолжении неподвижного ножа, и подвижных подпружиненных контактных площадок. Упомянутые рычаги осуществляют разведение выводов 4-х выводных транзисторов попарно и последовательно в двух взаимноперпендикулярных направлениях за счет трапецеидальной формы ножей, имеющих заостренные эаходяне концы ClJ

Недостатком устройства является изгибание силами трения выводов в направлении, противоположном перемещению транзистора по неподвижному ножу и в направлении движения подвижного ножа. Данный недостаток усугубляется, если гибкие выводы транзистора были деформированы на предварительных технологических операциях:

10 отогнуты, спутаны, скручены. Транзисторы с такими выводами могут также вызывать заклинивание и сбои в работе устройства подключения, а значит и классификатора в целом. Такой классификатор работоспособен с транзисторами, относительно короткие выводы.

Наиболее близким по технической сущности к предлагаемому является

20 устройство для автоматической разбраковки радиодеталей с гибкими выводами, содержащее узел ориентированной поштучной загрузки радиодеталей в узел их перемещения, узел разделения

25 выводов радиодеталей, выполненный в виде гребенки с веерообразно расположенными зубьями, контактный и соединенный с ним измерительный блоки. Недостатками данного устройства

30 являются ненс1дежность подключения радиодеталей к измерительному блоку изза отгибания выводов в поперечном (по ходу вилки) направлении при разделении в контактном устройстве, особенно если выводы перед разделением были сильно деформированными (отогнутыми, скрученными, спутанными), неподвижный упор уменьшает, а не устраняет этот недостаток. Кроме того, выводы вЕлравниваются не по всей длине, а только до контактов, которые контактируют с деформированными концами выводов. Для того, чтобы данный недостаток не привел к неработоспособности автомата, выводы транзистора предварительно выравниваются в дополнительном узле выравнивания выводов.

Цель изобретения - повьЕиение качества разбраковки.

Указанная цель достигается тем, что в устройстве для автоматической разбраковки радиодеталей с гибкими выводами, содержащем узел ориентированной поштучной разгрузки радиодеталей в узел их перемещения, узел разделения выводов радиодеталей, выполненный в виде гребенки с веерообразно расположенными зубьями, контактный и соединенный с ним измерительный блоки, узел перемещения выполнен в виде эксцентрично размещенных один в другом кольцевых роторов, при этом в одном из них выполнены гнезда для размещения корпусов радиодеталей, а в другом - гнезда с, ynopaiHH для выводов, а гребенка узла разделения выводов радиодеталей выполнена в виде криволинейного клина, размещенного между поверхностями вращения роторов узла перемещения.

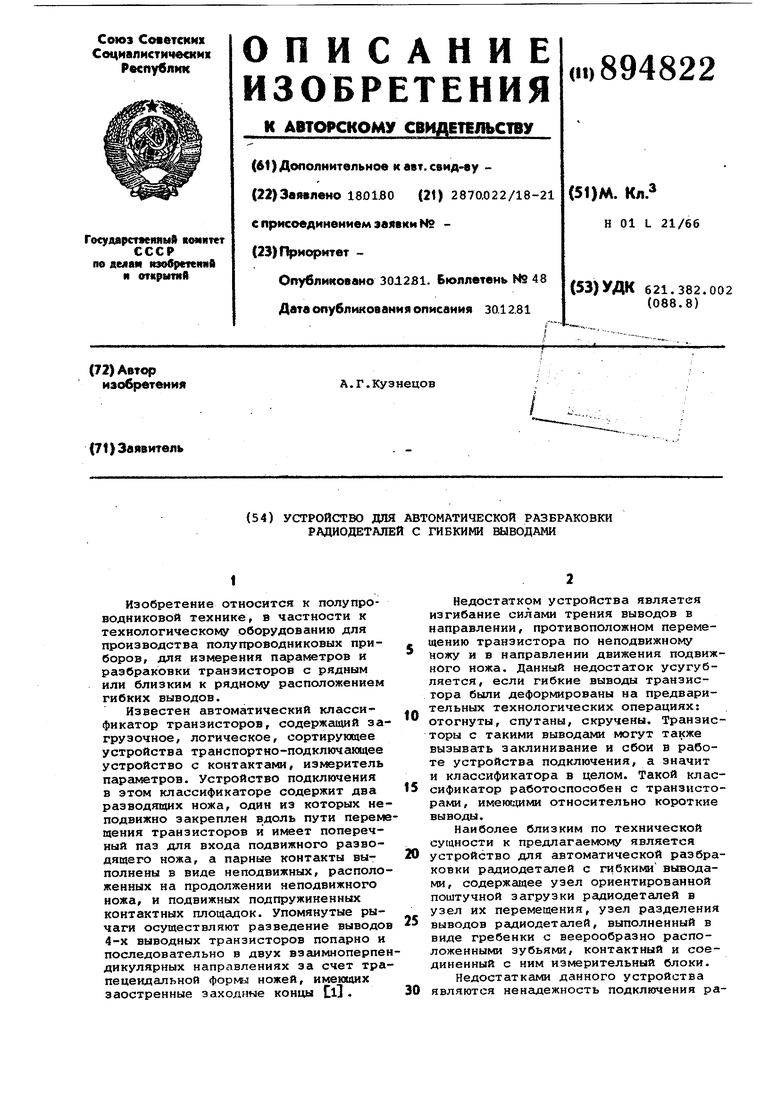

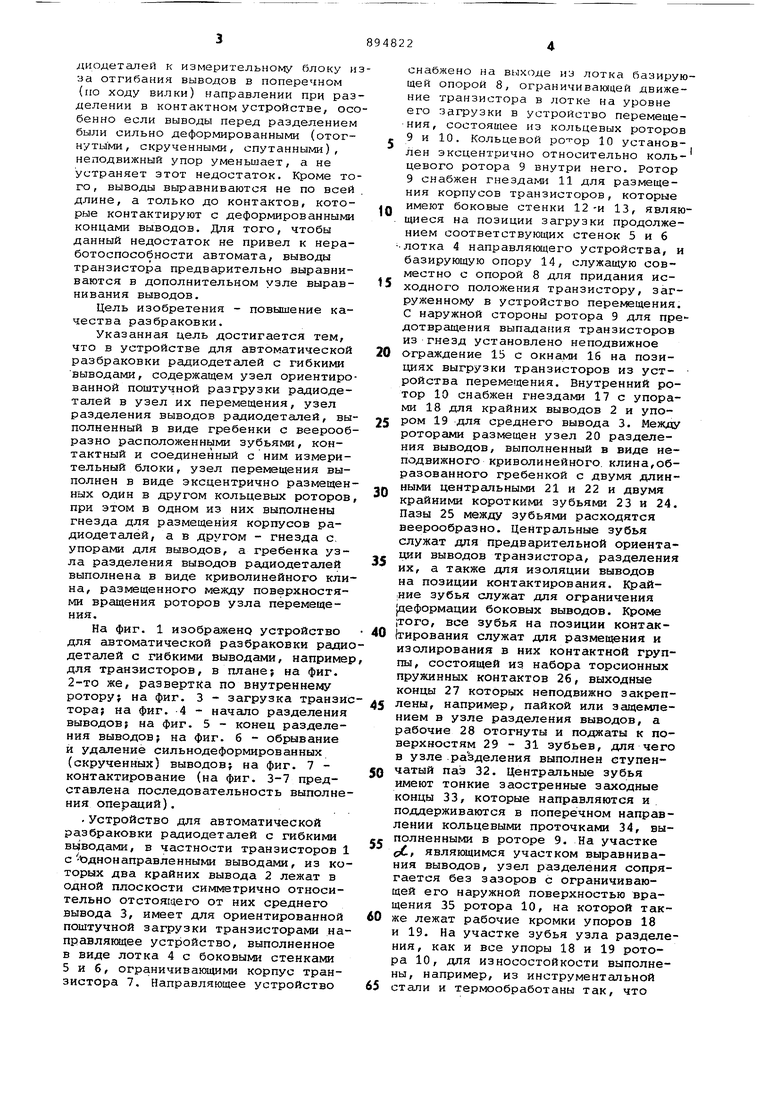

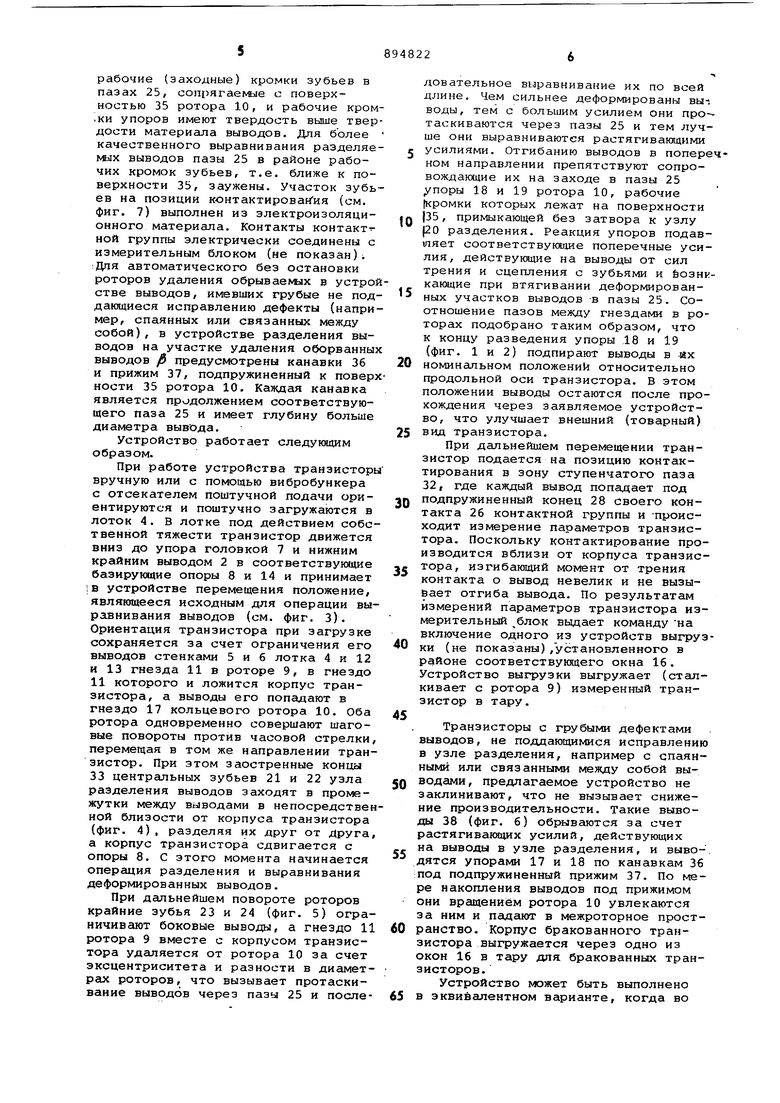

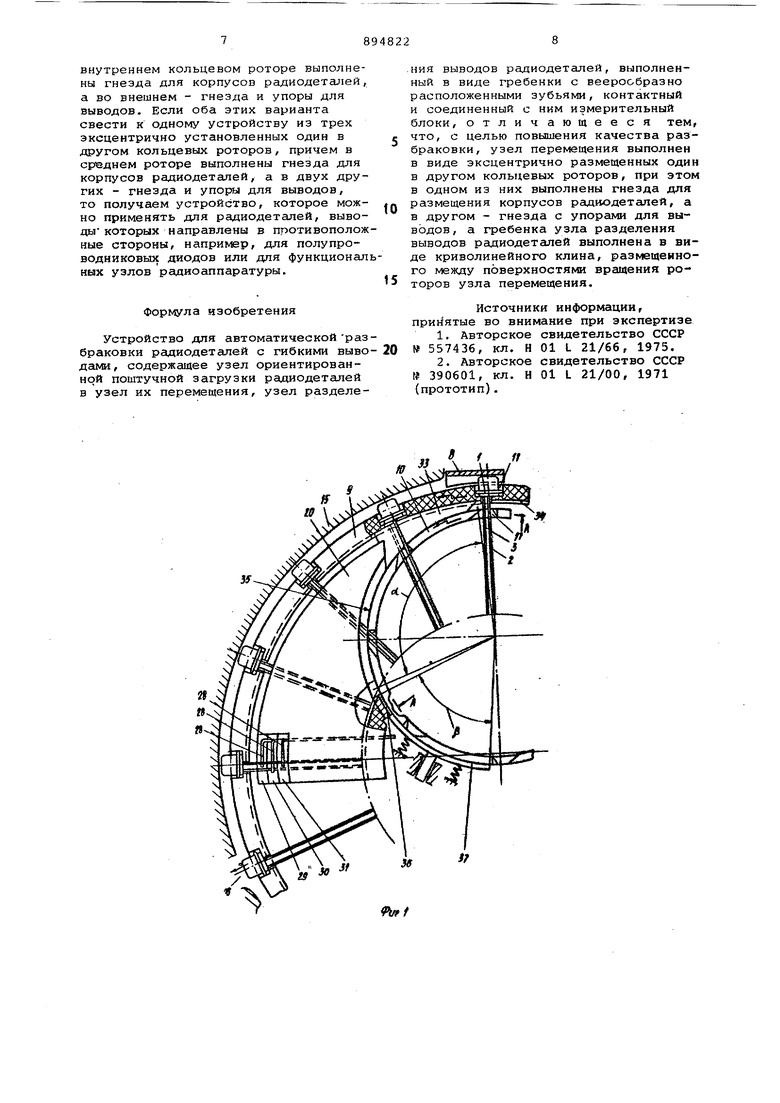

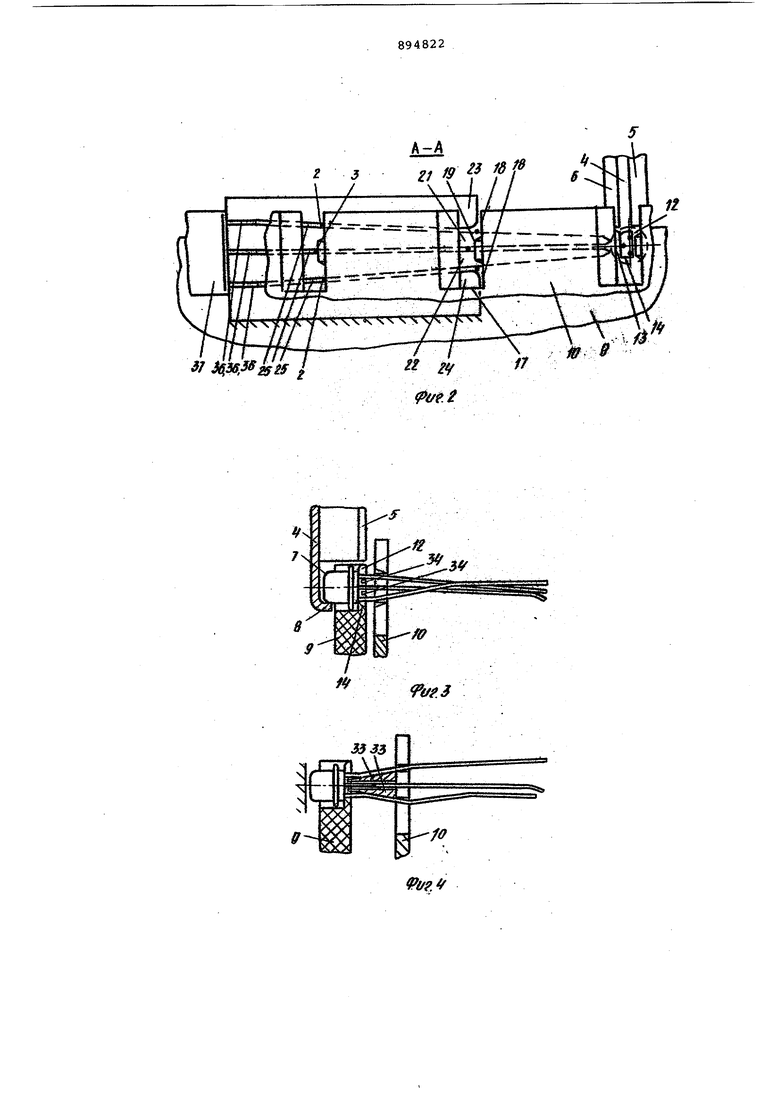

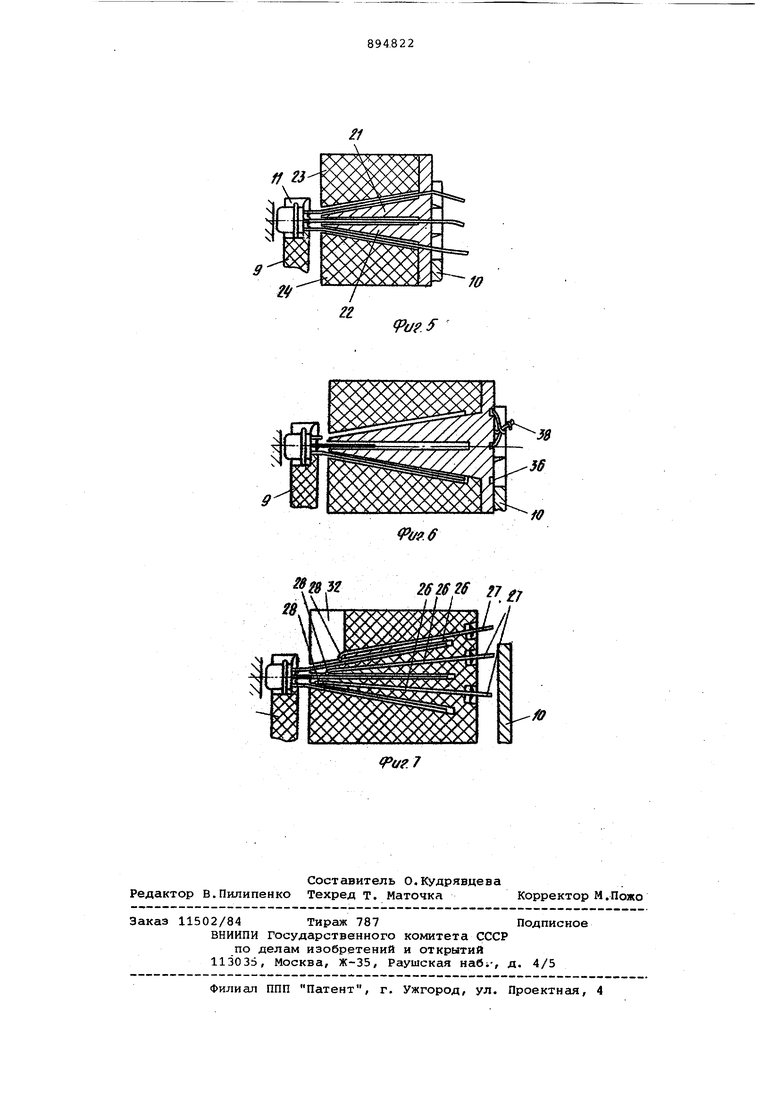

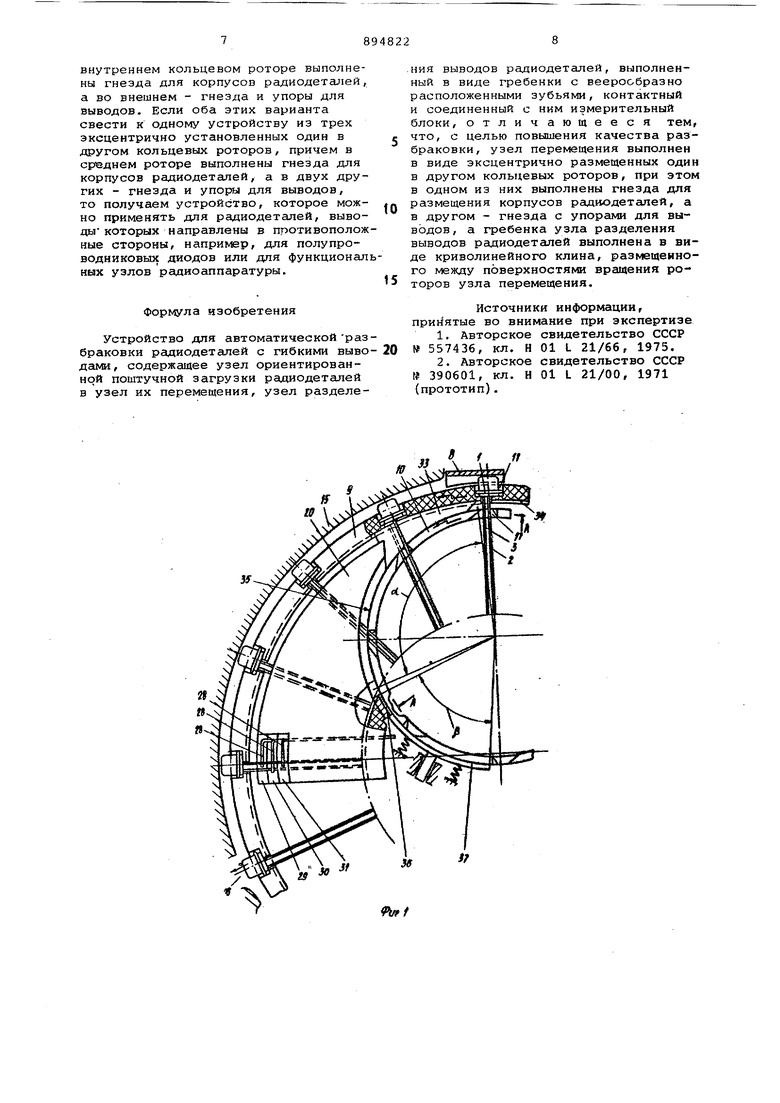

На фиг. 1 изображено устройство для автоматической разбраковки радиодеталей с гибкими выводами, например для транзисторов, в плане} на фиг. 2-то же, развертка по внутреннему роторуJ на фиг, 3 - загрузка транзистора; на фиг. 4 - начало разделения выводов; на фиг. 5 - конец разделения выводов; на фиг. б - обрывание и удаление сильнодеформированных (скрученных) ВЫВОДОВ} на фиг. 7 контактирование (на фиг. 3-7 представлена последовательность выполнения операций) .

. Устройство для автоматической разбраковки радиодеталей с гибкими выводами, в частности транзисторов 1 сОднонаправленными выводами, из которых два крайних вывода 2 лежат в одной плоскости симметрично относительно отстоящего от них среднего вывода 3, имеет для ориентированной поштучной загрузки транзисторами направляющее устройство, выполненное в виде лотка 4 с боковыми стенками 5 и б, ограничивающими корпус транзистора 7. Направляющее устройство

снабжено на выходе из лотка базирующей опорой 8, ограничиваю1цей движение транзистора в лотке на уровне его загрузки в устройство перемещения, состоящее из кольцевых роторов 9 и 10. Кольцевой ро-т-ор 10 установлен эксцентрично относительно кольцевого ротора 9 внутри него. Ротор 9 снабжен гнездами 11 для размещения корпусов транзисторов, которые имеют боковые стенки 12-и 13, являющиеся на позиции загрузки продолжением соответствующих стенок 5 и б лотка 4 направляющего устройства, и базирующую опору 14, служащую совместно с опорой 8 для придания исходного положения транзистору, загруженному в устройство перемещения. С наружной стороны ротора 9 для предотвращения выпадаршя транзисторов из гнезд установлено неподвижное ограждение 15 с окнами 16 на позициях выгрузки транзисторов из устройства перемещения. Внутренний ротор 10 снабжен гнездами 17 с упорами 18 для крайних выводов 2 и упором 19 для среднего вывода 3. Между роторами размещен узел 20 разделения выводов, выполненный в виде неподвижного криволинейного, клина,образованного гребенкой с двумя длинными центральными 21 и 22 и двумя крайними короткими зубьями 23 и 24. Пазы 25 между зубьями расходятся веерообразно. Центральные зубья служат для предварительной ориентации выводов транзистора, разделения их, а также для изоляции выводов на позиции контактирования. Край;ние зубья служат для ограничения Деформации боковых выводов. Кроме iToro, все зубья на позиции контактирования служат для размещения и изолирования в них контактной группы, состоящей из набора торсионных пружинных контактов 26, выходные концы 27 которых неподвижно закреплены, например, пайкой или защемлением в узле разделения выводов, а рабочие 28 отогнуты и поджаты к поверхностям 29 - 31 зубьев, для чего в узле .разделения выполнен ступенчатый паз 32. Центральные зубья имеют тонкие заостренные звходные концы 33, которые направляются и поддерживаются в поперечном направлении кольцевыми проточками 34, выполненными в роторе 9. На участке pt, являкщимся участком выравнивания выводов, узел разделения сопрягается без зазоров с ограничивающей его наружной поверхностью вращения 35 ротора 10, на которой также лежат рабочие кромки упоров 18 и 19. На участке зубья узла разделения, как и все упоры 18 и 19 ротора 10, для износостойкости выполнены, например, из инструментальной стали и термообработаны так, что

рабочие (заходные) кромки зубьев в пазах 25, coni araeivbie с поверхностью 35 ротора 10, и рабочие кром,ки упоров имеют твердость выше твердости материала выводов. Для более качественного выравнивания разделяемых выводов пазы 25 в районе рабочих кромок зубьев, т.е. ближе к поверхности 35, заужены. Участок зубьев на позиции контактирования (см. фиг. 7) выполнен из электроизоляционного материала. Контакты контактной группы электрически соединены с измерительным блоком (не показан)i :Дая автоматического без остановки роторов удаления обрываемых в устройстве выводов, имевших грубые не поддающиеся исправлению дефекты (например, спаянных или связанных между собой), в устройстве разделения выводов на участке удаления оборванных выводов /в предусмотрены канавки 36 и прижим 37, подпружиненный к поверхности 35 ротора 10, Каждая канавка является продолжением соответствующего паза 25 и имеет глубину больше диаметра вывода.

Устройство работает следующим образом.

При работе устройства транзисторы вручную или с помощью вибробункера с отсекателем поштучной подачи ориентируются и поштучно загружаются в лоток 4. в лотке под действием собственной тяжести транзистор движется вниз до упора головкой 7 и нижним крайним выводом 2 в соответствующие базирующие опоры 8 и 14 и принимает :В устройстве перемещения положение, являющееся исходным для операции выравнивания выводов (см. фиг. 3). Ориентация транзистора при загрузке сохраняется за счет ограничения его выводов стенками 5 и б лотка 4 к 12 и 13 гнезда 11 в роторе 9, в гнездо 11 которого и ложится корпус транзистора, а выводы его попадают в гнездо 17 кольцевого ротора 10. Оба ротора Одновременно совершают шаговые повороты против часовой стрелки, перемещая в том же направлении транзистор. При этом заостренные концы 33 центральных зубьев 21 и 22 узла разделения выводов заходят в промежутки между выводами в непосредственной близости от корпуса транзистора (фиг. 4), разделяя их друг от Друга, а корпус транзистора сдвигается с опоры 8. С этого момента начинается операция разделения и выравнивания деформированных выводов.

При дальнейшем повороте роторов крайние зубья 23 и 24 (фиг. 5) ограничивают боковые выводы, а гнездо 11 ротора 9 вместе с корпусом транзистора удаляется от ротора 10 за счет эксцентриситета и разности в диаметрах роторов, что вызывает протаскивание выводов через пазы 25 и последовательное выравнивание их по всей длине. Чем сильнее деформированы вы-: воды, тем с большим усилием они про-таскиваются через пазы 25 и тем лучше они выравниваются растягивающими J усилиями. Отгибанию выводов в поперечном направлении препятствуют сопровождающие их на заходе в пазы 25 упоры 18 и 19 ротора 10, рабочие (кромки которых лежат на поверхности

Q (35, примыкающей без затвора к узлу (20 разделения. Реакция упоров подав1пяет соответствующие поперечные усилия, действующие на выводы от сил трения и сцепления с зубьями и бознккакйцие при втягивании деформированных участков выводов в пазы 25. Соотношение пазов между гнездами в роторах подобрано таким образом, что к концу разведения упоры 18 и 19 (фиг. 1 и 2) подпирают выводы в их

0 номинальном положений относительно продольной оси транзистора. В этом положении выводы остаются после прохождения через заявляемое устройство, что улучшает внешний (товарный)

5 вид транзистора.

При дальнейшем перемещении транзистор подается на позицию контактирования в зону ступенчатого паза 32, где каждый вывод попадает под

j подпружиненный конец 28 своего контакта 26 контактной группы и -происходит измерение параметров транзистора. Поскольку контактирование производится вблизи от корпуса транзисe тора, изгибающий момент от трения контакта о вывод невелик и не вызывает отгиба вывода. По результатам измерений параметров транзистора измерительный блок выдает команду на включение одного из устройств выгруэ0 ки (не показаны),установленного в районе соответствующего окна 16. Устройство выгрузки выгружает (сталкивает с ротора 9) измеренный транзистор в тару.

5

Транзисторы с грубыми дефектами

выводов, не поддающимися исправлению в узле разделения, например с спаянными или связанными между собой выQ водами, предлагаемое устройство не заклинивают, что не вызывает снижение производительности. Такие выводы 38 (фиг. 6) обрываются за счет растягивакяцих усилий, действующих на выводы в узле разделения, и выво-,

дятся упорами 17 и 18 по канавкам 36 :под подпружиненный прижим 37. По мере накопления выводов под прижимом они вращением ротора 10 увлекаются за ним и падают в межроторное пространство. Корпус бракованного транзистора выгружается через одно из окон 16 в тару для бракованньлх транзисторов.

Устройство может быть выполнено

5 в эквивалентном варианте, когда во внутреннем кольцевом роторе выполнены гнезда для корпусов радиодеталей, а во внешнем - гнезда и упоры для выводов. Если оба этих варианта свести к одному устройству из трех эксцентрично установленных один в другом кольцевых роторов, причем в среднем роторе выполнены гнезда для корпусов радиодеталей, а в двух других - гнезда и упоры для выводов, то получаем устройство, которое можно применять для радиодеталей, выводы которых направлены в противополож ные стороны, например, для полупроводниковых диодов или для функционал ных узлов радиоаппаратуры. Формула изобретения Устройство для автоматическойраз браковки радиодеталей с гибкими выво даик, содержащее узел ориентированной поштучной загрузки радиодеталей в узел их перемещения, узел разделения выводов радиодеталей, выполненный в виде гребенки с веерообразно расположенными зубьями, контактный и соединенный с ним измерительный блоки, отлич ающееся тем, что, с целью повышения качества разбраковки, узел перемещения выполнен в виде эксцентрично размещенных один в другом кольцевых роторов, при этом в одном из них выполнены гнезда для размещения корпусов рещиодеталей, а в другом - гнезда с упорами для выводов, а гребенка узла разделения выводов радиодеталей выполнена в виде криволинейного клина, размещенного между поверхностями вргицения роторов узла перемещения. Источники информации, при11ятые во внимание при экспертизе 1.Авторское свидетельство СССР 557436, кл. Н 01 L 21/66, 1975. 2.Авторское свидетельство СССР № 390601, кл. Н 01 L 21/00, 1971 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для разбраковки радиодеталей с гибкими выводами | 1980 |

|

SU930427A1 |

| Устройство для обрезки,преимущественно однонаправленных выводов радиодеталей | 1980 |

|

SU946021A1 |

| АВТОМАТ ДЛЯ РАЗБРАКОВКИ ПОЛУПРОВОДНИКОВЫХ | 1973 |

|

SU390601A1 |

| Устройство для разбраковки радиодеталей | 1982 |

|

SU1022342A1 |

| Устройство для ориентации радиодеталей | 1976 |

|

SU745036A1 |

| Автомат для разбраковки полупроводниковых приборов | 1975 |

|

SU561234A1 |

| Устройство для правки выводов полупроводниковых приборов | 1980 |

|

SU871258A1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО ЛУЖЕНИЯ РАДИОДЕТАЛЕЙ | 1992 |

|

RU2041036C1 |

| Устройство для ориентированной подачи плоских радиодеталей с металлизированным покрытием на противоположных сторонах | 1982 |

|

SU1029244A1 |

| Устройство для контроля радиодеталей с осевыми выводами по электрическим параметрам | 1990 |

|

SU1781860A1 |

ff

Iff

)f

ft

tr

3«

Pwt

f1 23

f/i.

W

Риг7

Авторы

Даты

1981-12-30—Публикация

1980-01-18—Подача