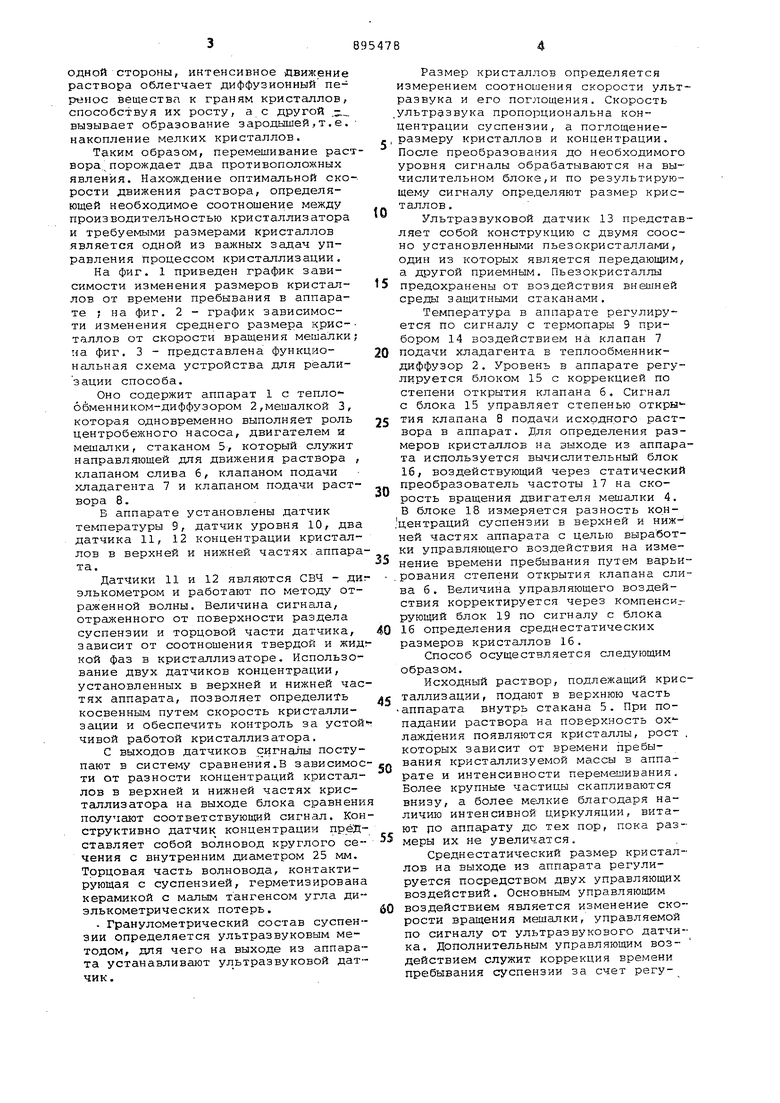

одной стороны, интенсивное движение раствора облегчает диффузионный перенос вещества к граням кристаллов, способствуя их росту, а с другой . вызывает образование зародышей,т.е. накопление мелких кристаллов.

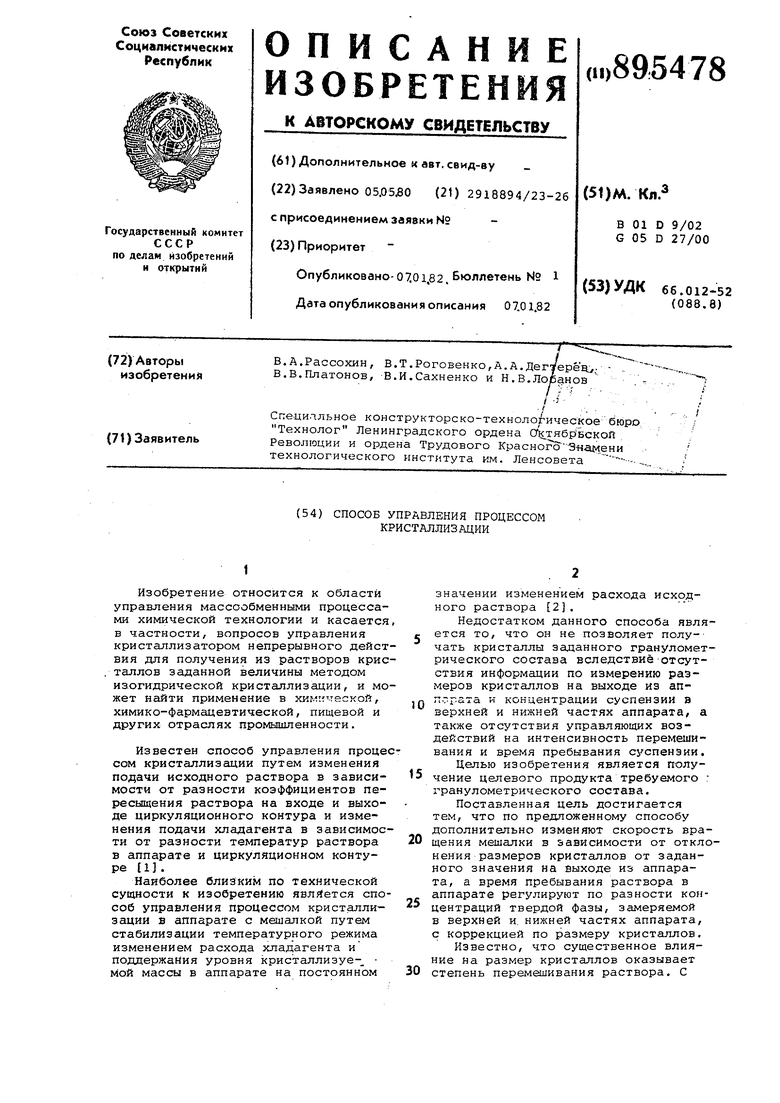

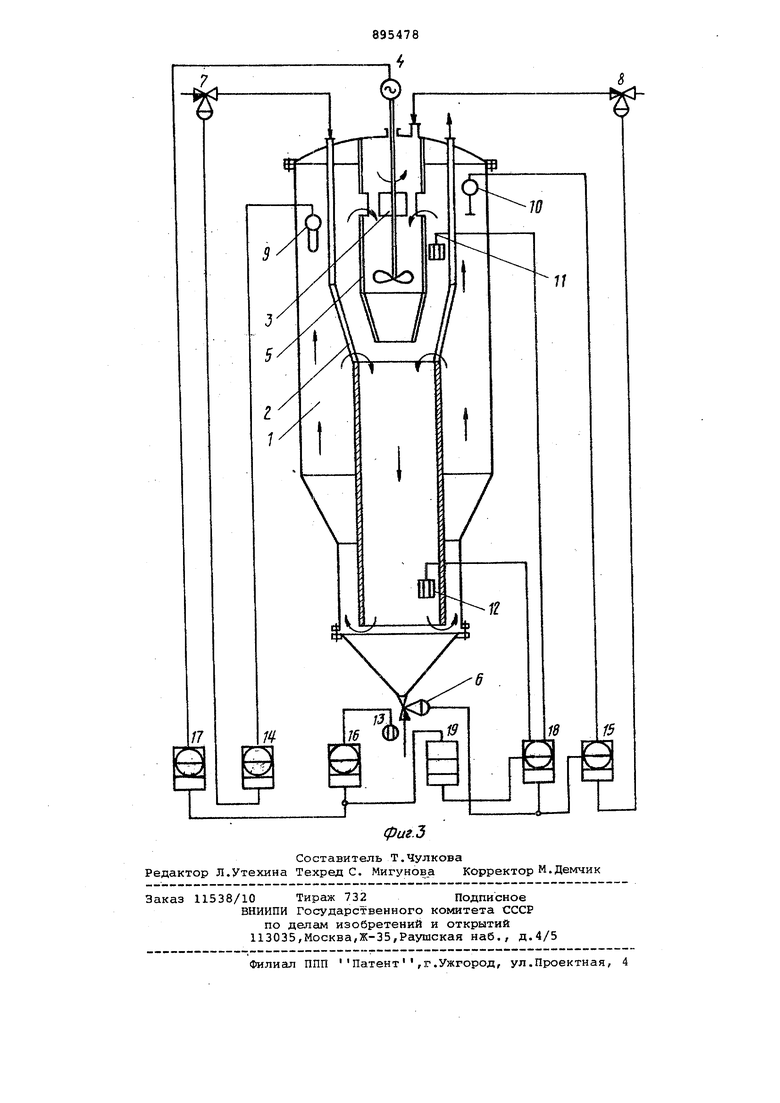

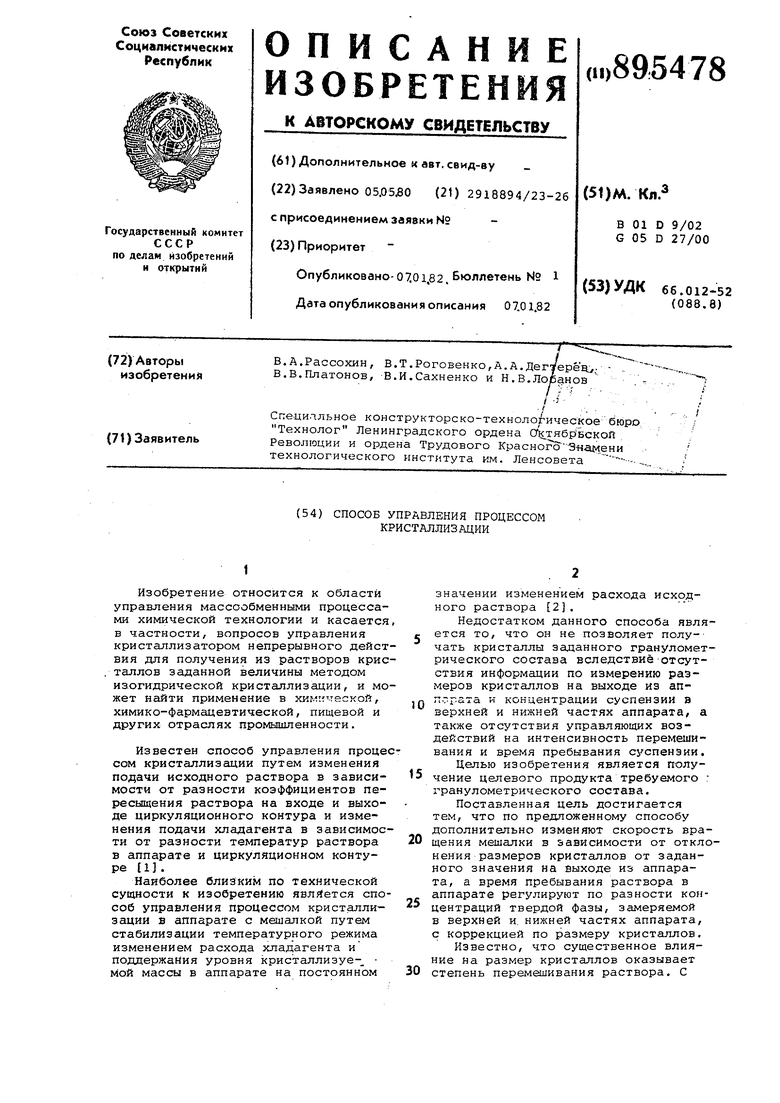

Таким образом, перемешивание раствора. порождает два противополох ных явления. Нахождение оптимальной скорости движения раствора, определяющей необходимое соотношение между производительностью кристаллизатора и требуемыми размерами кристаллов является одной из важных задач управления процессом кристаллизации. На фиг. 1 приведен график зависимости изменения размеров кристаллов от времени пребывания в аппарате ; на фиг. 2 - график зависимости изменения среднего размера крис- таллов от скорости вращения мешалки; на фиг. 3 - представлена функциональная схема устройства для рёапизации способа.

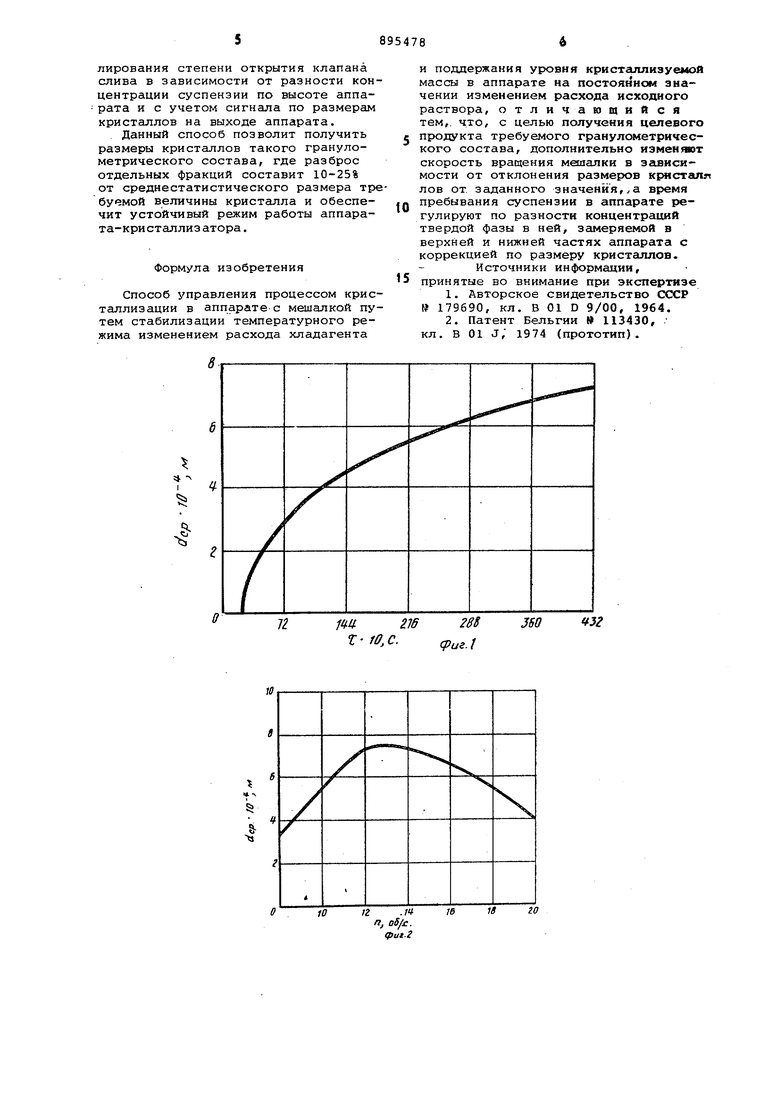

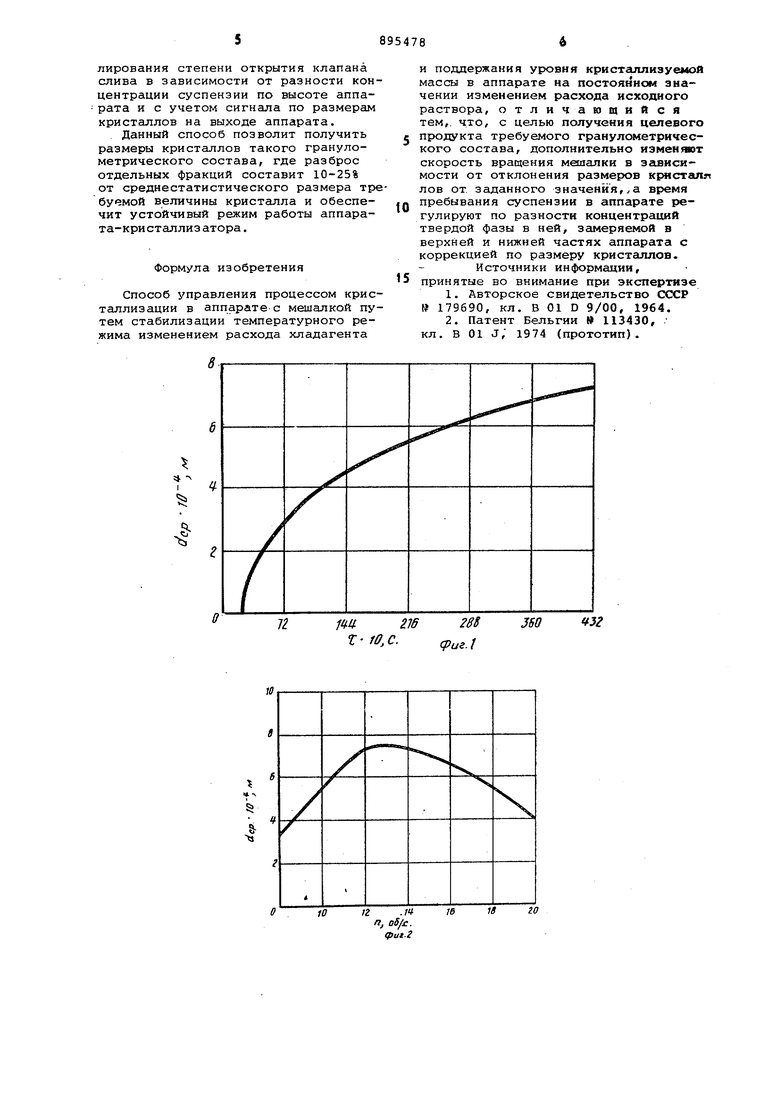

Оно содержит аппарат 1 с теплообменником-диффузором 2,мешалкой 3, которая одновременно выполняет роль центробежного насоса, двигателем и мешалки, стаканом 5, который служит направляющей для движения раствора , клапаном слива 6, клапаном подачи хладагента 7 и клапаном подачи раствора 8.

Б аппарате установлены датчик температуры 9, датчик уровня 10, два датчика 11, 12 концентрации кристаллов в верхней и нижней частях аппарата.

Датч1ики 11 и 12 являются СВЧ - диэлькометром и работают по методу отраженной волны. Величина сигнгша, отраженного от поверхности раздела суспензии и торцовой части датчика, зависит от соотношения твердой и жидкой фаз в кристаллизаторе. Использование двух датчиков концентрации, установленных в верхней и нижней частях аппарата, позволяет определить косвенным путем скорость кристаллизации и обеспечить контроль за устойчивой работой кристаллизатора,

С выходов датчиков сигнашы поступают в систему сравнения.В зависимости от разности концентраций кристаллов в верхней и нижней частях кристаллизатора на выходе блока сравнени получают соответствующий сигнал. Конструктивно датчик концентрации представляет собой волновод круглого сечения с внутренним диаметром 25 мм. Торцовая часть волновода, контактирующая с суспензией, герметизирована керамикой с малым тангенсом угла диэлькометрических потерь.

- Гранулометрический состав суспензии определяется ультразвуковым методом, для чего на выходе из аппарата устанавливают ультразвуковой датчик.

Размер кристаллов определяется измерением соотношения скорости ультразвука и его поглощения. Скорость ультразвука пропорциональна концентрации суспензии, а поглощениеразмеру кристаллов и концентрации. После преобразования до необходимого уровня сигналы обрабатываются на вычислительном блоке,и по результирующему сигналу определяют размер кристаллов .

Ультразвуковой датчик 13 представляет собой конструкцию с двумя соосно установленными пьезокристаллами, один из которых является передающим, а другой приемным. Пьезокристаллы предохранены от воздействия внешней среды защитными стаканами.

Температура в аппарате регулируется по сигналу с термопары 9 прибором 14 воздействием на клапан 7 подачи хладагента в теплообменникдиффузор 2. Уровень в аппарате регулируется блоком 15 с коррекцией по степени открытия клапана б. Сигнал с блока 15 управляет степенью откры-тия клапана 8 подачи исходного раствора в аппарат. Для определения размеров кристаллов на зыходе из аппарата используется вычислительный блок 16, воздействующий через статический преобразователь частоты 17 на скорость вращения двигателя мешалки 4. В блоке 18 измеряется разность конентраций суспензии в верхней и нижей частях аппарата с целью выработи управляющего воздействия на измеение времени пребывания путем варьиования степени открытия клапана слиа б. Величина управляющего воздействия корректируется через компенскУЮ1ДИЙ блок 19 по сигналу с блока 16 определения среднестатических азмеров кристаллов 16.

Способ осуществляется следующим образом.

Исходный раствор, подлежащий кристаллизации, подают в верхнюю часть аппарата внутрь стакана 5. При попадании раствора на поверхность ох лаждения появляются кристаллы, рост , которых зависит от времени пребывания кристаллизуемой массы в аппарате и интенсивности перемешивания. Более крупные частицы скапливаются внизу, а более мелкие благодаря наличию интенсивной циркуляции, витают по аппарату до тех пор, пока размеры их не увеличатся,

Среднестатический размер кристаллов на выходе из аппарата регулируется посредством двух управляющих воздействий. Основным управляющим воздействием является изменение скорости вращения мешалки, управляемой по сигналу от ультразвукового датчи-ка. Дополнительным управляющим воздействием служит коррекция времени пребывания суспензии за счет рагулирования степени открытия клапана слива в зависимости от разности концентрации суспензии по высоте аппарата и с учетом сигнала по размерам кристаллов на выходе аппарата.

Данный способ позволит получить размеры кристаллов такого гранулометрического состава, где разброс отдельных фракций составит 10-25% от среднестатистического размера требуемой величины кристалла и обеспечит устойчивый режим работы аппарата-кристаллиз атора.

Формула изобретения

Способ управления процессом кристаллизации в аппарате с мешалкой путем стабилизации температурного режима изменением расхода хладагента

и поддержания уровня кристаллизуемой массы в аппарате на постояннс значении изменением расхода исходного раствора, отличающийся тем,, что, с целью получения целевого 5 продукта требуемого гранулометрического состава, дополнительно изменяют скорость вращения мешалки в згшисимости от отклонения размерюв кристталл лов от. заданного значенйя,уа время пребывания суспензии в аппарате регулируют по разности концентраций твердой фазы в ней, замеряемой в верхней и нижней частях аппарата с коррекцией по размеру кристаллов.

Источники информации,

5 принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 179690, кл, В 01 D 9/00, 1964.

2.Патент Бельгии 113430, кл. В 01 J, 1974 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулирования процесса кристаллизации в циркуляционном кристаллизаторе | 1986 |

|

SU1428406A1 |

| ПОГРУЖНОЙ БАРАБАННЫЙ КРИСТАЛЛИЗАТОР | 1972 |

|

SU325975A1 |

| Способ управления процессом массовой кристаллизации из растворов | 1985 |

|

SU1304837A1 |

| СПОСОБ И УСТАНОВКА НЕПРЕРЫВНОЙ ОЧИСТКИ ПАРАЦЕТАМОЛА ПОСРЕДСТВОМ ПЕРЕКРИСТАЛЛИЗАЦИИ | 2024 |

|

RU2840649C1 |

| Кристаллизатор | 1985 |

|

SU1337110A1 |

| Колонный кристаллизатор | 1983 |

|

SU1162448A1 |

| Пульсационный кристаллизатор | 1983 |

|

SU1095922A1 |

| СПОСОБ ПЕРЕРАБОТКИ СМЕСИ МАТОЧНЫХ ПЕНТАЭРИТРИТО-ФОРМИАТНЫХ РАСТВОРОВ И ВЫПАРНАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2304012C2 |

| Способ автоматического управления процессом кристаллизации утфеля | 1979 |

|

SU863641A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРОКСИДНЫХ СОЛЕЙ В ВИДЕ ТВЕРДЫХ ЧАСТИЦ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2160223C2 |

4 I

§

72

пи.218

28S

432

360

Г Ю, с. (риг.1

«

5

sits

fO

11

го

J6

Авторы

Даты

1982-01-07—Публикация

1980-05-05—Подача