1

Изобретение относится к устройствам для гранулирования непластичных порошкообразных материалов и может быть использовано в металлургической, химической промышленности и в промышленности строительных материалов для производства пористых заполнителей, например, из золы ТЭС.

Известен гранулятор для глинистого сырья, включающий шнековый питатель с мундштуком, ротор с режущим устройством и транспортирующее приспособление tlj.,

Глинистая масса пластична и при продавливании шнеком через мундштук уплотняется, приобретает непрерывность структуры и сохраняет ( бруса, который затем ротором дробиться на крошку.

Золошлаковая масса ТЭС при влажности 16-18% (необходимая влажность для нормального процесса гранулирования) - непластичная, рыхлосыпучая, при прохождении через мундштук не

сохраняет форму плотного бруса и под воздействием зубьев ротора приобретает исходное рыхлосыпучее состояние. При такой влажности золошлаковая масса может приобрести пла,стичность, уплотниться и сохранить полученную при этом форму только под воздействием колебаний, создаваемых вибратором, который не применяется в этом устройстве, что исключает применения такого гранулятора для непластичных порошкообразных материалов (золошлаковой массы ТЭС),

Наиболее близким техническим решением к изобретению является устройство для гранулирования порошкообразных материалов, содержащее лоток, связанный с приводом вибрационных колебаний и бункер для загрузки порошка смешанного со связующим 2.

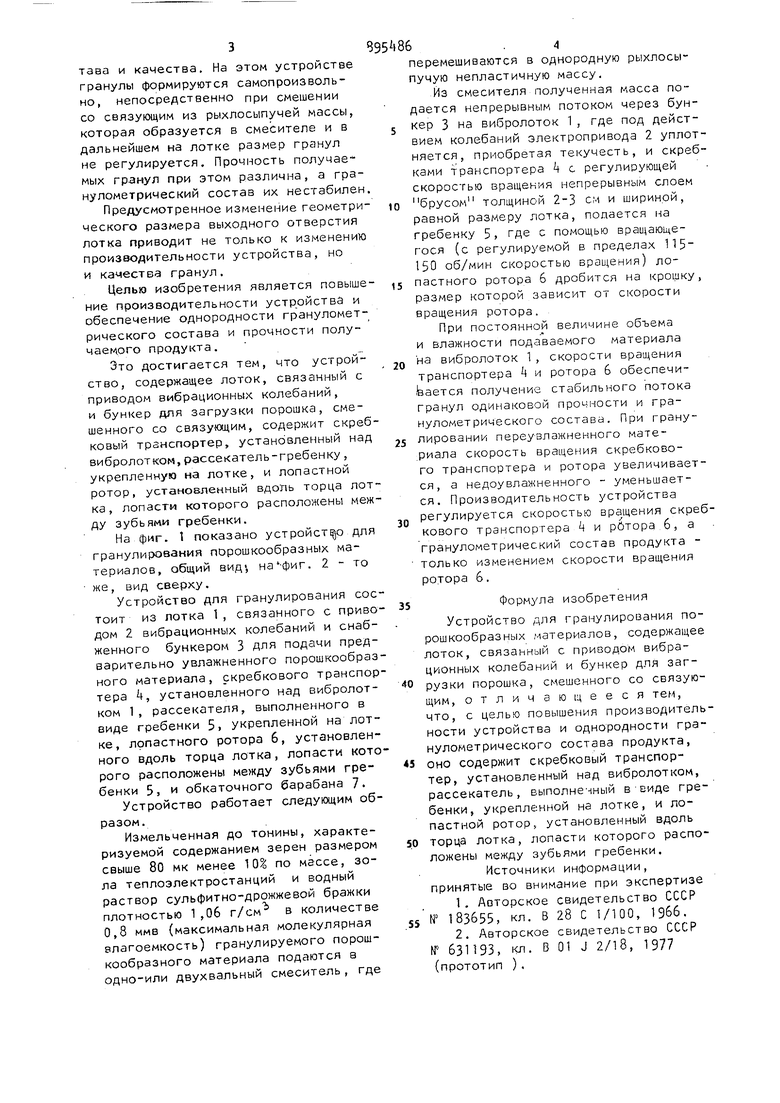

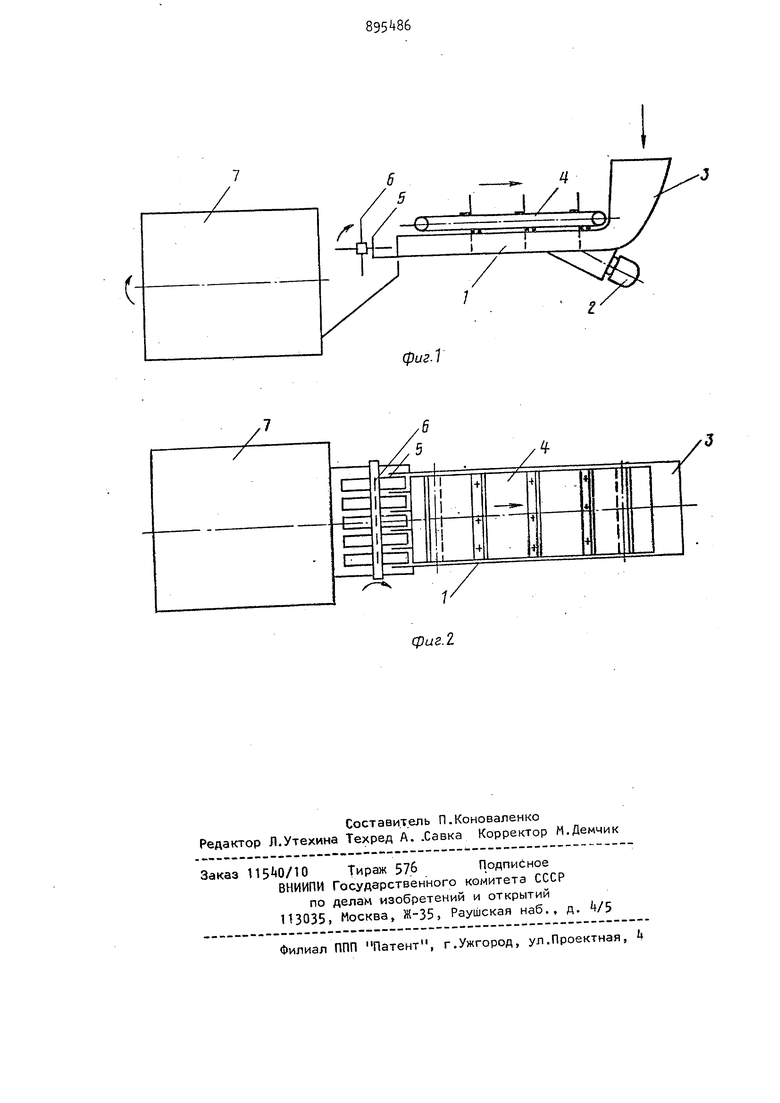

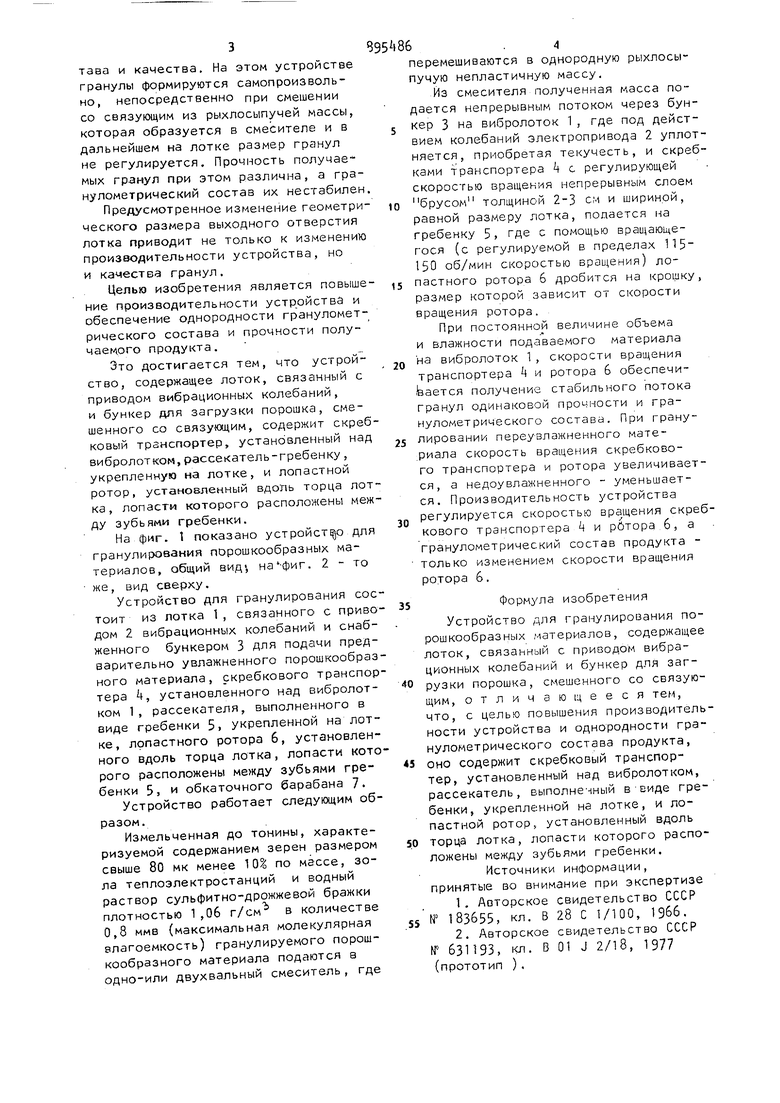

К недостаткам устройства относятся низкая производительность и невозможность получения во времени гранул стабильного гранулометрического состава и качества. На этом устройстве гранулы формируются самопроизвольно, непосредственно при смешении со связующим из рыхлосыпучей массы, которая образуется в смесителе и в дальнейшем на лотке размер гранул не регулируется. Прочность получае- мых гранул при этом различна, а гранулометрический состав их нестабилен Предусмотренное изменение геометри ческого размера выходного отверстия лотка приводит не только к изменению производительности устройства, но и качества гранул. Целью изобретения является повыше ние производительности устройства и обеспечение однородности гранулометрического состава и прочности получаегАого продукта. Это достигается тем, что устройство, содержащее лоток, связанный с приводом вибрационных колебаний, и бункер для загрузки порошка, смешенного со связующим, содержит скреб ковый транспортер, установленный над вибролотком,рассекатель-гребенку, укрепленную на лотке, и лопастной ротор, установленный вдоль торца лот ка, лопасти которого расположены меж ду зубьями гребенки. На фиг. t показано устройство для гранулирования порошкообразных материалов, общий вид нафиг. 2 - то же, вид сверху. Устройство для гранулирования сое тоит из лотка 1, связанного с приво дом 2 вибрационных колебаний и снабженного бункером 3 для подачи предварительно увлажненного порошкообраз ного материала, скребкового транспор тера Д, установленного над вибролотком 1, рассекателя, выполненного в виде гребенки 5) укрепленной на лотке, лопастного ротора 6, установленного вдоль торца лотка, лопасти кото рого расположены между зубьями гребенки 5, и обкаточного барабана 7. Устройство работает следующим образом. Измельченная до тонины, характеризуемой содержанием зерен размером свыше 80 мк менее 10 по массе, зола теплоэлектростанций и водный раствор сульфитно-дрожжевой бражки плотностью 1,06 г/см в количестве 0,8 ммв (максимальная моленсулярная влагоемкость) гранулируемого порошкообразного материала подаются в одно-или двухвальный смеситель, где 6 . 4 перемешиваются в однородную рыхлосыпучую непластичную массу. Из смесителя полученная масса подается непрерывным потоком через бункер 3 на вибролоток 1, где под действием колебаний электропривода 2 уплотняется, приобретая текучесть, и скребками транспортера t с регулирующей скоростью вращения непрерывным слоем брусом толщиной 2-3 см и шириной, равной размеру лотка, подается на гребенку 5, где с помощью вращающегося (с регулируемой в пределах 115 150 об/мин скоростью вращения) лопастного ротора 6 дробится на крощку, размер которой зависит от скорости вращения ротора. При постоянной величине объема и влажности подаваемого материала на вибролоток 1 , скорости вращения транспортера и ротора 6 обеспечивается получение стабильного потока гранул одинаковой прочности и гранулометрического состава. При гранулировании переувлажненного материала скорость вращения скребкового транспортера и ротора увеличивается , а недоувлажненного - уменьшается. Производительность устройства регулируется скоростью вра щения скребкового транспортера 4 и рбтора 6, а гранулометрический состав продукта только изменением скорости вращения ротора 6. Формула изобретения Устройство для гранулирования порошкообразных материалов, содержащее лоток, связанный с приводом вибрационнь1х колебаний и бункер для загрузки порошка, смешенного со связующим, отличающееся тем, что, с целью повышения производительности устройства и однородности гранулометрического состава продукта, оно содержит скребковый транспортер, установленный над вибролотком, рассекатель, выполненный в виде гребенки, укрепленной на лотке, и лопастной ротор, установленный вдоль торца лотка, лопасти которого расположены между зубьями гребенки. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 183655, кл. В 28 С 1/100, 1966. 2.Авторское свидетельство СССР N° 63П93, KJ-1. В 01 J 2/18, 1977 (прототип ).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для набора и укладки облицовочных плиток например на бумагу | 1965 |

|

SU468807A1 |

| Способ и устройство снижения температурной и фракционной сегрегации асфальтобетонной смеси оборудованием, расположенным на асфальтоукладчике | 2017 |

|

RU2649703C1 |

| Устройство для дозированного упаковывания штучных изделий | 1985 |

|

SU1324938A1 |

| Устройство для дозированной укладки штучных изделий в тару | 1984 |

|

SU1191362A1 |

| Разгрузчик сыпучих грузов | 1984 |

|

SU1194804A1 |

| Машина для обрезки концов и резки на кружки овощей продолговатой формы | 1990 |

|

SU1738243A1 |

| Гранулятор | 1991 |

|

SU1790440A3 |

| Установка Р.С.Цаголова для производства строительной керамики | 1990 |

|

SU1787115A3 |

| Устройство для ориентации и загрузки контактов в гнезда колодки разъема | 1980 |

|

SU955303A1 |

| Сушилка кипящего слоя | 1980 |

|

SU909502A2 |

Авторы

Даты

1982-01-07—Публикация

1980-03-19—Подача