(54) САМОЦВНТРИРУЮЩЕЕ ЗАЖИМНОЕ УСТРОЙСТВО

| название | год | авторы | номер документа |

|---|---|---|---|

| Клиноплунжерный силовой механизм | 1981 |

|

SU984798A1 |

| Клиноплунжерный силовой механизм | 1987 |

|

SU1472206A1 |

| Устройство для сборки трубчатых элементов с деталями | 1990 |

|

SU1719182A1 |

| Самоцентрирующий патрон | 1981 |

|

SU952456A1 |

| Устройство для сборки деталей запрессовкой | 1985 |

|

SU1286390A1 |

| Автомат Афанасьева для мерной резки и обработки торцов проката | 1985 |

|

SU1289611A1 |

| Устройство для пайки труб | 1984 |

|

SU1214379A1 |

| Устройство для центрирования и зажима деталей | 1986 |

|

SU1426743A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТОНКОСТЕННЫХ ТРУБ | 1991 |

|

RU2010687C1 |

| Устройство для сборки труб различного диаметра под сварку | 1989 |

|

SU1764917A1 |

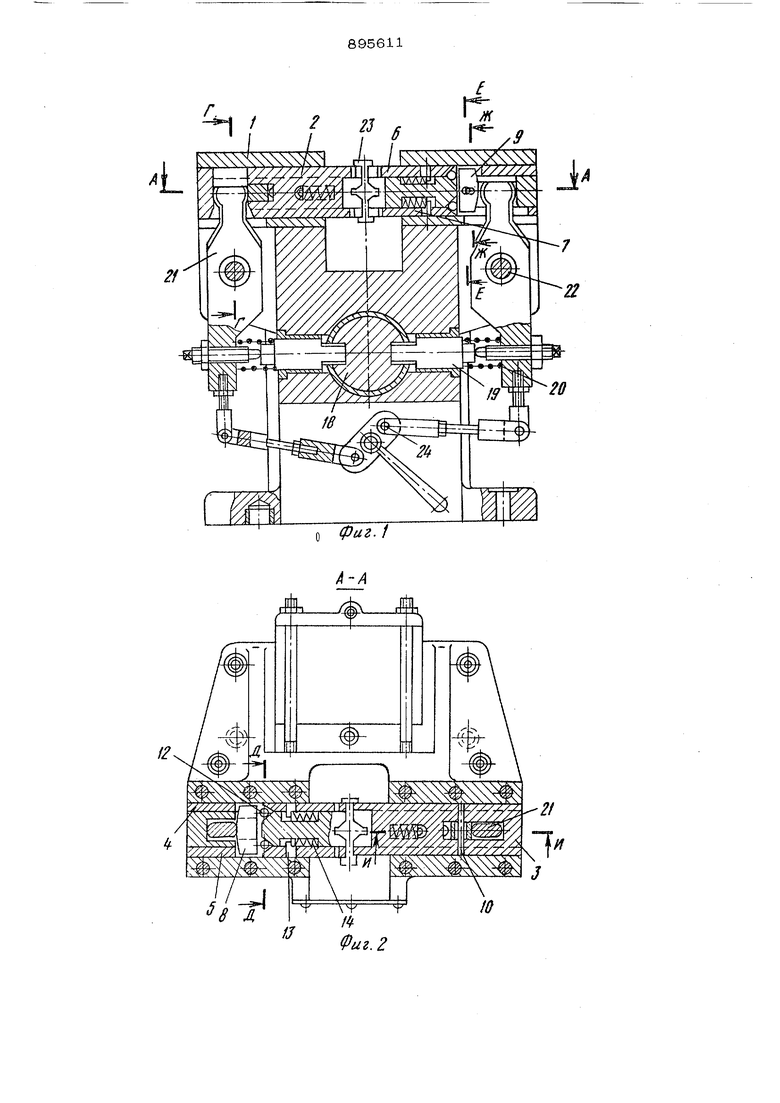

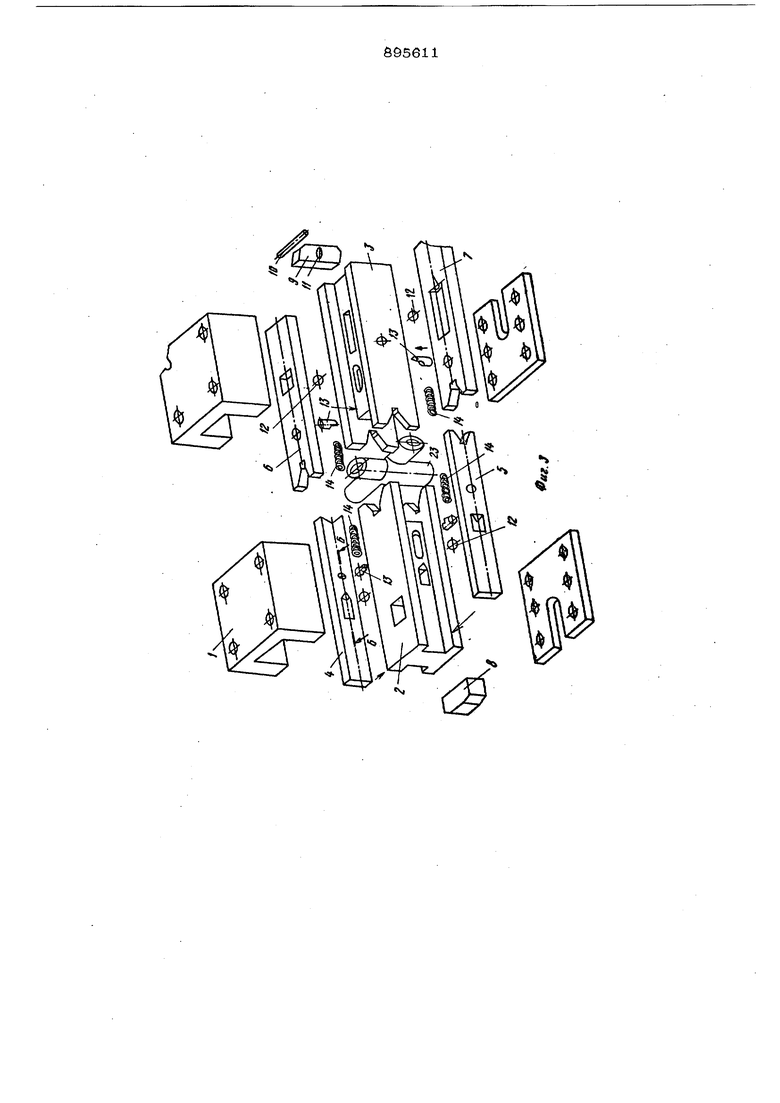

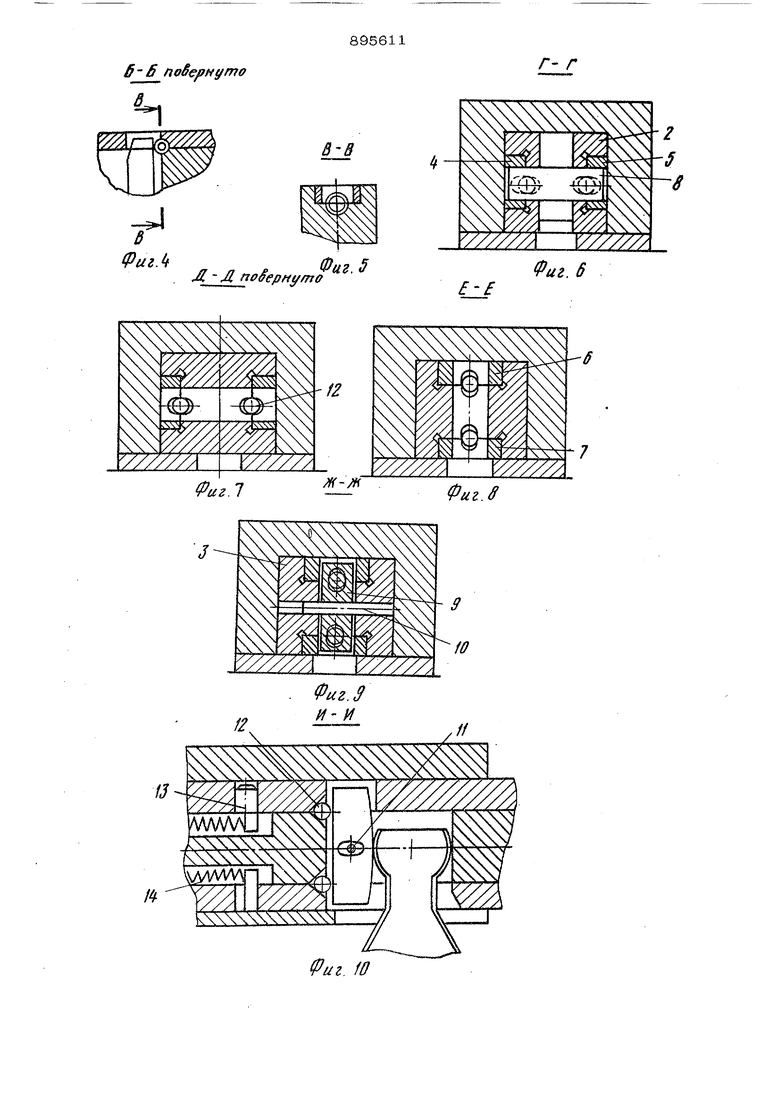

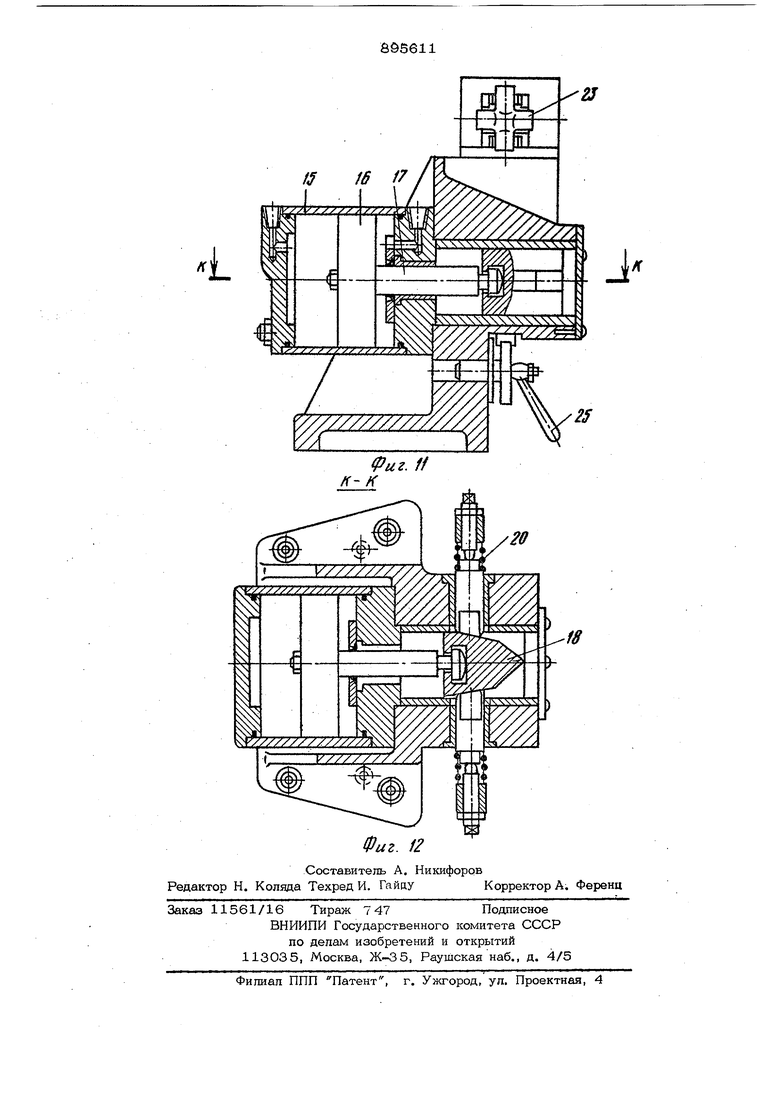

Изобретение относится к области механической обработки материалов, а именно, к устройствам для закрепления деталей типа крестовина, тройник, угольник и т.п. Известно самоцентрирующее зажимное устройство, содержащее корпус и центральные призмы, рабочие поверхности, которых расположены во взаимноперпендикупярных направлениях и связаны с приводом посредством рычажной системы tl. , Недостатком указанного устройства является невысокая надежность закрепления деталей, обусловленная тем, что центральные призмы производят как центрирование, так и закрепление деталей. Целью изобретения является повышение надежности закрепления детали. Указанная цель достигается тем, что каждая центральная призма снабжена двумя симметрично расположенными зажим ными элементами со скосами и уравновешивающим механизмом, причем заяшмные элементы подпружинены относительно цент ральных призм и установлены с возможностью перемещения относительно них, а уравновешивающий механизм выполнен В; виде взаимосвязанного с рычажной системой привода плавающего механизма и шариков, контактирующих,с одной стороньт, с коромыслом, а с другой, - со скосами зажимных элементов. На 4иг. 1 изображено устройство в разрезе; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - устройство в разобранном виде; на фиг. 4 - разрез Б-Б на фиг. 3; на фиг. 5 - разрез В-В на фиг. 4; на фиг. 6 - разрез Г-Г на фиг. 1; на фиг. 7разрез Д-Д на фиг. 2; на фиг. 8 - разрез Е-Е на фиг. 1; на фиг. 9 - разрез Ж-Ж на фиг. 1; на фиг. 10 - разрез И-И на фиг. 2; на фиг. 11 - привод устройства в разрезе; на фиг. 12 - разрез К-К на фиг. 11, Устройство содержит корпус 1, в П-об разных элементах которого установлены с возможностью возвратно-поступательных перемещений центрирующие призмы 2 И 3, рабочие поверхности которых распоч пожены во взаимно перпендикулярных направлениях. В пазах центрирующей призмы 2 установлена с возможностью перемещения пара зажимных элементов (призм) 4 и 5, рабочие поверхности призмы которых расположены в плоскости, перпендикул5фной плоскости рабочих поверхностей центриигкядей призмы 2, с которой они связаны. В пазах центрирующей призмы 3 также установлена с возможностю перемещений пара зажимных элементов 6 и 7, рабочие поверхности призмы которых расположены в плоскости/перпендикулярной плоскости рабочих поверхностей связанной с ними центрирующей призмы 3. TaifflM образом, одна из призм устройства образована блоком элементов 2, 4 и 5, взаимосвязанных установленным в их пазах с возможностью плавания и совместного перемещения с призмами 4 и 5 коромыслом 8, ограниченным в то же время от вертикальных перемещений соо ветствующими плоскостями зажимных элементов 4 и 5. Элементы 3, 6 и 7 оппозитной призмы устройства взаимосвязаны установленным в их пазах плавающим коромыслом 9, ограниченным от вертикальных переме щений посредством штифта 10, пропущенного сквозь овальное окно 11 в коромысле 9, предусмотренное, для возможности, совместного перемещения коромысла ла 9 с aajiaiMHbiMH элементами 6 и 7. Плоскости плавания коромысел 8 И 9 взаимно перпендикулярны. Коромысла 8 и 9 с шариками 12, установленными в скосах призм 2,4и5иЗ,ви7 образуют уравновещивающие механизмы. Величина скосов под шарики 12 уравновещивающих механизмов обеспечивает свободное перемещение одной из призм 2, 4 и 5 или 3, 6 и 7 без выпадения шариков 12. Зажимные элементы 4 и 5 через закрепленные Б них пальцы 13 контактиру ют с пружинами 14, установленными в пазах центрирующей призмы 2. АналоП1Чно подпружинены оппозитны задшмные элементы 6 и 7, только плоскости размещения пружин 14 vi пальцев 13 перпендикулярны плоскостям размещения пальцев 13 и пружин 14, связанных .р элементами 4 и 5. Привод устройства выполнен в виде пневмоцилиндра 15 с порщнем 16, щток 17 которого связан с двускосым клином 18,взаимодействующим с плунжерг1ми 19,нагруженными пружинами 20. Связь привода 15 с механизмами устройства выполнена в виде рычагов 21, установленных с возможностью поворота на осях 22. Головки рычагов 21 пропущены в пазы призм 2 и 3, Поскольку коромысла 8 и 9 поджаты к рычагам 21 пружинами 14 через пальцы 13 и щарики 12, призмы 2 и 3 состоят постоянно в беззазорном контакте с рачагами 21. Для предотвращения выпадания детали 23из призм 2 и 3 в процессе центрирования, предусмотрен щарнирно-рычажный механизм 24 предварительного зажима, связанный с рычагами 21 и снабженный рукояткой 25. Работа устройства рассматривается на примере закрепления детали типа крестовина. Устройство работает следующим образом. При подаче рабочей среды в щтоко- вую полость пневмоцилиндра 15 клин 18 отходит от плунжеров 19, которые сдвигаются и снимают усилие силового зажима с рычагов 21, остающихся теперь лищь под воздействием усилия, развиваемого щарнирно-рычажным механизмом 24предварительного зажима. При повороте рукоятки 25 щарнирнорычажного механизма 24 предварительного зажима происходит сжатие пружин 20, и рычаги 21, поворачиваясь на осях 22, разводят центрирующие призмы 2 и 3, а вместе с ними через пальцы 13 и пружины 14, зажимные призмы 4, 5, 6 и 7. После установки крестовины 23 в центрирующие призмы 2 и 3 при повороте рукоятки 25 в обратную сторону срабатывает щарнирно-рычажный механизм 24 предварительного зажима, удерживак щий через плунжеры 19, пружины 20 и рычаги 21 крестовину 23 в призмах 2 и 3. Зажимные призмы 4, 5 и 6, 7 к крестовине 23 еше не подведены, так как их от нее отжимают пругкииы 14, установленные в пазах центрирующих призм 2 и 3, и поэтому в процессе центрирования за5кимные призмы 4, 5 и 6, 7 участия не принимают. Поскольку рабочие поверхности призм 2 и 3 расположены друг относительно друга взаимно перпендикулярно, и два соосных отвода крестовины 23 лежат в одной из центрирующих призм, например 2, а два других соосных отвода в призме 3, установленной к ней перпендикулярно, то независимо от разности отвода по диаметру крестовина 23 во всех случаях окажется точно сцентрированной.

При поступлении рабочей среды в бес- штоковую полость цилиндра 15 поршень 16, перемещаясь, воздействует клином 18 на плунжеры 19, которые вьщвигаются и через рычаги 21, поворачивающиеся на осях 22, передают усилие на коромыо па 8 и 9 уравновешивающих механизмов с шариками 12, которые начинают обкатываться в скосах призм 2-7. Обкатываясь, шарики 12 нажимают на зажимные элементы 4, 5 и 6, 7 и, преодолев незначительное усилие пружин 14, подводят зажимные призмы 4, 5 и 6, 7 к отводам крестовины 23.

Если один из зажимных элементов пары, например зажимный элемент 4, коснется детали 23 раньше, чем зажимной элемент 5, то плавакяцее коромысло 8, поворачиваясь вокруг шарика 12, находящегося в скосе зажимного элемента 4 начинает передавать усилие на шарик 12, находящийся в скосе прязмы 2 и через него на элемент 5 до тех пор, пока последняя не соприкоснется с отводом крестовины 23.

Когда все зажимные призмы 4-7 вступят в контакт с деталью 23, усилие развиваемое пневмодилиндром 15, через шарики 12 станет равномерно распределяться на все упомянутые зажимные элементы, и все отводы крестовины 23, уже сцентрированной и предварительно зажатой центрирующими призмами 2 и 3, независимо от разности их диаметров, окаиутся надежно зажатыми призмами 4, 5, 6 и 7.

Благодаря такому вьшолнению устройства обеспечивается компенсация разности диаметров отводов крестовины при центрировании и зажиме, осуществляемых с высокой точностью за счет разделения функций центрирования и зажима между отдельными элементами левого и правого блоков устройства и связи элементов в блок посредством уравновешивающих шариковых механизмов, а также расположения

соответственных рабочих элементов левого и правого блоков во взаимно перпендикулярных плоскостях.

.Аналогичный эффекгобеспечивается устройством и для деталей типа тройник угольник, причем переход на их обработку не вызывает необходимости в переналадке с привлечением сменных центрирующих и зажимных элементов, что значи0тельно расширяет технологические возможности устройства.

При центрировании и зажиме в предлагаемом устройстве деталей типа тройник, угольник устройство работает так же,

5 как рассматривалось применительно к детали типа крестоннна, а рабочие noBepJtности оппазитных призм, свободные от отводов детали, при приложении усилия силового зажима сближаются до упора друг в друга.

Формула изобретения

Самоцентрирукдцее зажимное устройст во, содержащее корпус и центральные призмы, рабочие поверхности которых расположены во взаимно перпендикулярных направлениях и связаны с приводом посредством рычажной системы, о т л и ч .а ю щ е е с я тем, что, с целью повыше0ния надежности закрепления деталей, каждая центральная призма снабжена двумя симметрично расположенными зажимными элементами со скосами и уравновешивающим механизмом, причем зажимные элементы подпружинены относительно цент5ральных призм и установлены с возможностью перемещения относительно них, а уравновешивакжшй мехак-изм выполнен в виде взаимосвязанного с рычажной системой привода, плавающего коромысла и ша0риков контактирующих, с рдной.стороны, с коромыслом, а с другой - со скосами зажимных элементов.

Источники информации,

S принятые во внимание при экспертизе

б б повернуто

Ч

ВВ

Фиг. 5

Л - Д по ерн1/то

Г- Г

Фиг. 6

Е-

Фиг. 3 И- И

Фиг. W

Авторы

Даты

1982-01-07—Публикация

1980-04-04—Подача