(5) УСТРОЙСТВО ДЛЯ ПРОПИТКИ ВОЛОКНИСТОГО МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления трансверсально-армированных оболочек из длинномерных волокнистых материалов | 1983 |

|

SU1175728A1 |

| Конвейерный способ изготовления волокнистых теплоизоляционных материалов | 1982 |

|

SU1143716A1 |

| Устройство для пропитки волокнис-ТОгО МАТЕРиАлА | 1979 |

|

SU844362A1 |

| В. В. Улыбышев, А. Т. Аленький, Н. Н. Бугрова, Д. П. Симаков, И. Е. Щипин, Ю. Н. Гурьева, М. И. Ефимова, Е. С. Нечаева, К. Н. Есилкина, А. И. Иванова, Э. П. Дайн, jp""-^~-=-=-«-«,,^ В. Г. Иабатов, Е. А. Новоевская, Е. Б. Кукин, В. Н. Балашо^' ЗСБСОЮЗМи Л. Б. Гамза| "^ ЛАП-НГИа'-', | 1965 |

|

SU170370A1 |

| СПОСОБ ПРОПИТКИ ВОЛОКНИСТОГО МАТЕРИАЛА СВЯЗУЮЩИМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2519963C1 |

| УСТРОЙСТВО ДЛЯ ПРОПИТКИ ВОЛОКНИСТОГО МАТЕРИАЛА СВЯЗУЮЩИМ | 2009 |

|

RU2418116C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ КОМПОЗИЦИОННО-ВОЛОКНИСТОГО МАТЕРИАЛА | 2001 |

|

RU2216448C2 |

| ТЕХНОЛОГИЯ ПУЛТРУЗИИ С НАПОЛНИТЕЛЕМ ИЗ ПОЛИ(МЕТ)АКРИЛИМИДНОГО ПЕНОПЛАСТА | 2013 |

|

RU2624699C2 |

| Технологическая линия для изготовления композитной арматуры | 2016 |

|

RU2637226C1 |

| МАШИНА ДЛЯ НАМАТЫВАНИЯ ВОЛОКНИСТОГО МАТЕРИАЛА, ОБЕСПЕЧИВАЮЩАЯ ВОЗМОЖНОСТЬ КОНТРОЛЯ ВЫРАВНИВАНИЯ И ОТКЛОНЕНИЯ ОТ ЦЕНТРА ПОСРЕДСТВОМ АНАЛИЗА ИЗОБРАЖЕНИЯ | 2013 |

|

RU2635154C2 |

1

Изобретение относится к устройствам для переработки термореактивных материалов, а именно к устройствам для пропитки стеклонитей, и может быть использовано при изготовлении изделий из композиционных материалов методом намотки Б авиационной, химической, судостроительной и других отраслях промышленности.

Известны устройства для пропитки волокнистых материалов, конструкции которых основаны на принципе протягивания пропитываемого материала через систему валков, погруженных в ванну со связующймГи

Известны т.акже устройства для пропитки волокнистого материала, содержащие корпус с соосно расположенными профильными полостями для протягивания пропитываемых волокон навстречу потоку связующего, средства для подвода и отвода связующего и намоточный барабан 2.

В известном устройстве пропитываемый армирующий материал во время пропитки находится в устройстве в натянутом состоянии, волокна материала, плотно упакованные на входе в устройствоj находятся в таком состоянии на протяжении всего процесса пропитки. При этом плотная упаковка волокон затрудняет проникновение связующего внутрь пропитываемого

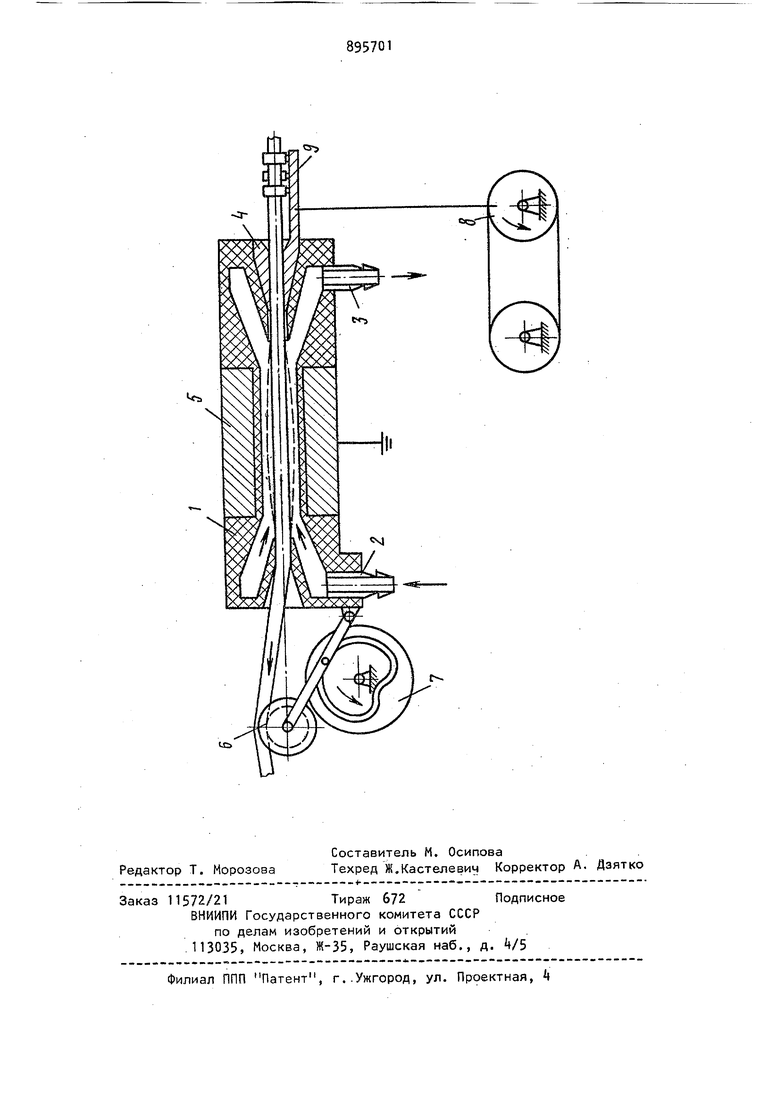

10 материала, воздушные включения, имеющиеся в материале, не удаляются потоком связующего, а закупориваются внешними пропитанными слоями и остаются в структуре материала. Качест15венную пропитку и удаление воздуха из cтpyкtypы материала на известном устройстве можно достичь при высоких давлениях, что вызывает дополнительные технические трудности. Недопро20питка материала на всю глубину, воздушные раковины, переносимые жгутом .88 материал, отрицательно сказываются на прочности и диэлектрических свойствах композитов. Эти дефекты способствуют ускоренному старению пластика вследствие ионизации воздух находящегося в порах. Целью изобретения является улучшение качества пропитки. Для достижения поставленной цели устройство,- содержащее корпус с соосно расположенными профильными полостями для протягивания пропитывав-; мых волокон навстречу потоку связующего, средства подвода и отвода связующего и намоточный барабан, снабжено установленным с возможностью перемещения на выходе волокон и контактирующим с ними роликом, смонтированным на рычаге, шарнирно закрепленном на корпусе и взаимодействующим с профильным кулачком, кинематически связанным с приводом намоточного барабана, а корпус снабжен выполненными из электропроводного материала аксиально расположенным в средней части кольцом и входной дюзой , соединенной с источником электризации, и выполнен из электроизоляционного материала. На чертеже схематически представлено предлагаемое устройство, разрез Устройство для пропитки волокнистого материала, содержит корпус 1, выполненный из изолирующего материала с соосно расположенными профильными полостями для протягивания пропитываемых волокон навстречу потоку связующего, средство подвода связующего в камеру - патрубок 2 и средство отвода его - патрубок 3. Пучок волокон направляется в устройство через входную дюзу k с гребенкой. В средней части корпус, имеет заземле ное кольцо 5 из электропроводящего м териала. На выходе волокон из устрой ства установлен периодически перемещающийся направляющий ролик 6, создающий пульсирующее их движение чере устройство.Перемещение ролику 6 задает кулачок 7, имеющий кинематическую связь с приводом намоточного бар бана. Входная дюза с гребенкой соединены с источником 8 электризации, в качестве которого может быть принят незаземленный привод, работающий от временной передачи с сильно электризующимся ремнем, или электростатичес кая машина. Устройство работает следующим образом. 14 Волокна протягиваются через устройство, огибают направляющий ролик 6, который отклоняет их от прямолинеиного положения, поступают на натяжное и раскладывающее устройства и на.матываются на намоточный барабан соответствующей конфигурации (не показан на чертеже) . Отклоняющий воло,кна от прямолинейного положения направяющий ролик 6 при перемещении, задаваемом ему кулачком 7,устраняет на какой-то период времени натяжение воокон на участке между натяжным устройством и устройством для пропитки. Под действием силы, создаваемой встречным потоком связующего, часть пропитанного ослабленного пучка волокон возвращается в камеру устройства и в этот момент находится в камере в расслабленном состоянии и, проходя через входную дюзу k с гребенкой, наэлектризовывается. Гребенка 9 в данном случае служит для большего контакта поверхности волокон с электризующими. Поверхностями. Потенциал, полученный волокнами, частично теряется при соприкосновении их со связующим, но они остаются, все же наэлектризованными.В момент, когда временно пучок волокон ослабляется за счет сил отталкивания между одноименно заряженными волокнами,он увеличивается по сечению (как показано на рисунке штриховыми линиями), способствуя лучшему проникновению связующего вглубь материала. При этом воздух, находящийся в структуре волокон, уносится связующим в виде воздушных пузырей. Эффект усиливается за счет того, что электростатическое поле волокон наводит в заземленном кольце 5 электрический заряд противоположного знака, при этом образуется электростатическое поле в зоне пропитки, которое также способствует получению более качественной пропитки волокнистого материала. Таким образом достигается качественная пропитка армирующего материала, что повышает качество композита. Ролик 6 периодически перемещается кулачком 7, создавая пульсирующее движение волокон через устройство. Для того, чтобы обеспечить стабильное качество пропитки по всей длине волокон частота колебаний ролика определяется из условия, чтобы каждый участок волокон, протягиваемый

через камеру пропитки, между соседними ослаблениями не превышал длины камеры. Частота колебаний направляющего ролика 6 определяется передаточным отношением кинематической связи между скоростями намоточного барабана и кулачка.

Данное устройство обеспечивает лучшие условия пропитки. Для достижения качественной пропитки и получения материала с низким процентом содержания пор не требуется создавать высокое давление в камерах для пропитки а следовательно, нет необходимости в применении дополнительных сложных узлов и агрегатов для создания и контроля давленная связующего в устройстве. Высокое качество пропитки, достигаемое на предлагаемом устройстве, позволяет повысить прочностные (на 10-15), акустические и диэлектрические характеристики материала. Формула изобретения

Устройство для пропитки волокнистого материала, содержащее корпус

с соосно расположенными профильными полостями для протягивания пропитываемых волокон навстречу потоку связукядего, средства подвода и отвода свяS зукщего и намоточный барабан, о тличапщееся тем, что, с улучшения качества пропитки, оно снабжено установленным с возможностью перемещения на выходе волокон и конв тактирукщин с ними роликом, смонтированным на рычаге, шарнирно закрепленном на корпусе и взаимодействующим с профильным кулачком, кинематически связанным с приводом намоточного барабана, а корпус снабжен выполненными из электропроводного материала аксиально расположенным в средней части кольцом и входной дюзой, соединенной с источником электризации,

о и выполнен из электроизоляционного материала.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № kJJQQk, кл. В 29 G 7/00, 197.

Авторы

Даты

1982-01-07—Публикация

1980-05-26—Подача