1

Изобретение относится к устройствам для завертывания кольцеобразных изделий, преимущеетвенно мотков проволоки .

Известно устройство для упаковки кольцеобразных изделий, содержащее механизмы для завертывания и обвязки изделий и механизм для подпрессовки изделий, состоящий из платформы с упором, установленной шарнирно на поворотных вертикальных стойках, и опоры для изделий .

Поскольку мотки бывают различными по толщине, группы мотков получаются неодинаковыми, мотки в.них или сжаты, или разваливаются, что после загрузки приводит к неопределенному положению мотков, а при подаче в обвязывающий механизм такая неопределенность приводит к снижению надежности в работе всего устройства.

Для повышения надежности в работе устройства необходимо исключить неопределенность в расположении мотков с тем, чтобы в обвязочную машину группа мотков (будущий пакет) приходила в строго ориентированном положении .

Целью изобретения является повышение надежности в работе устройства путем обеспечения более точной ориентации изделий при подаче а механизмы для обвязки и завертывания.

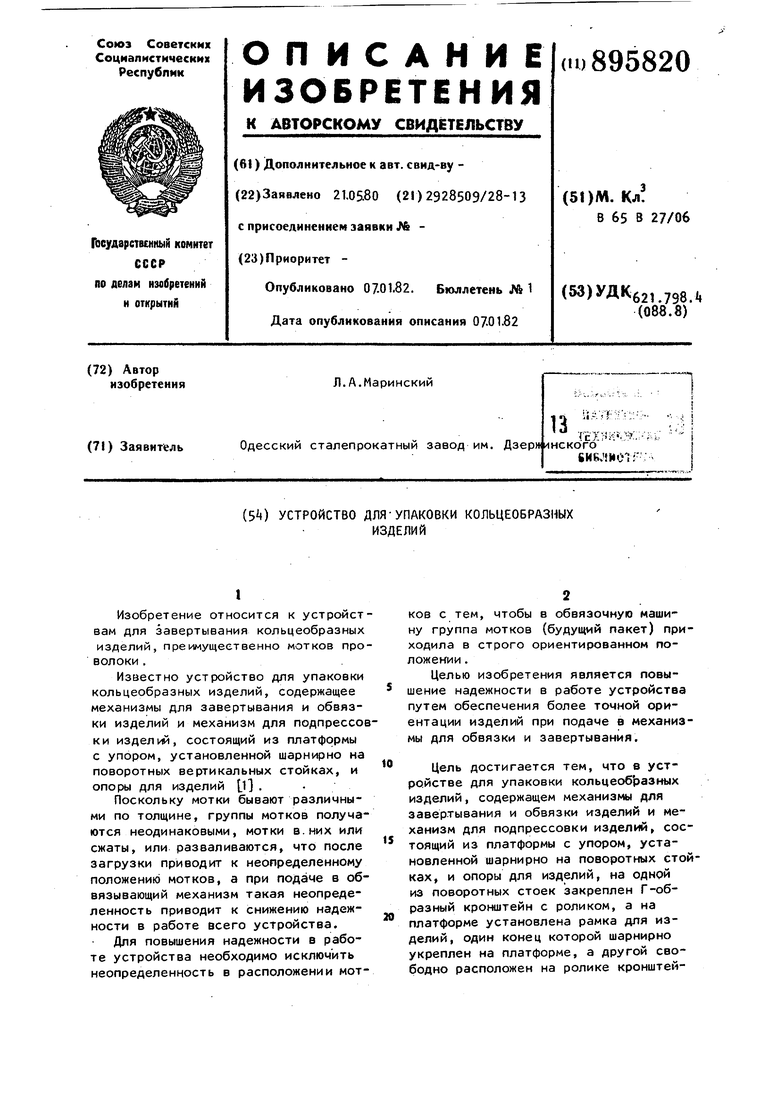

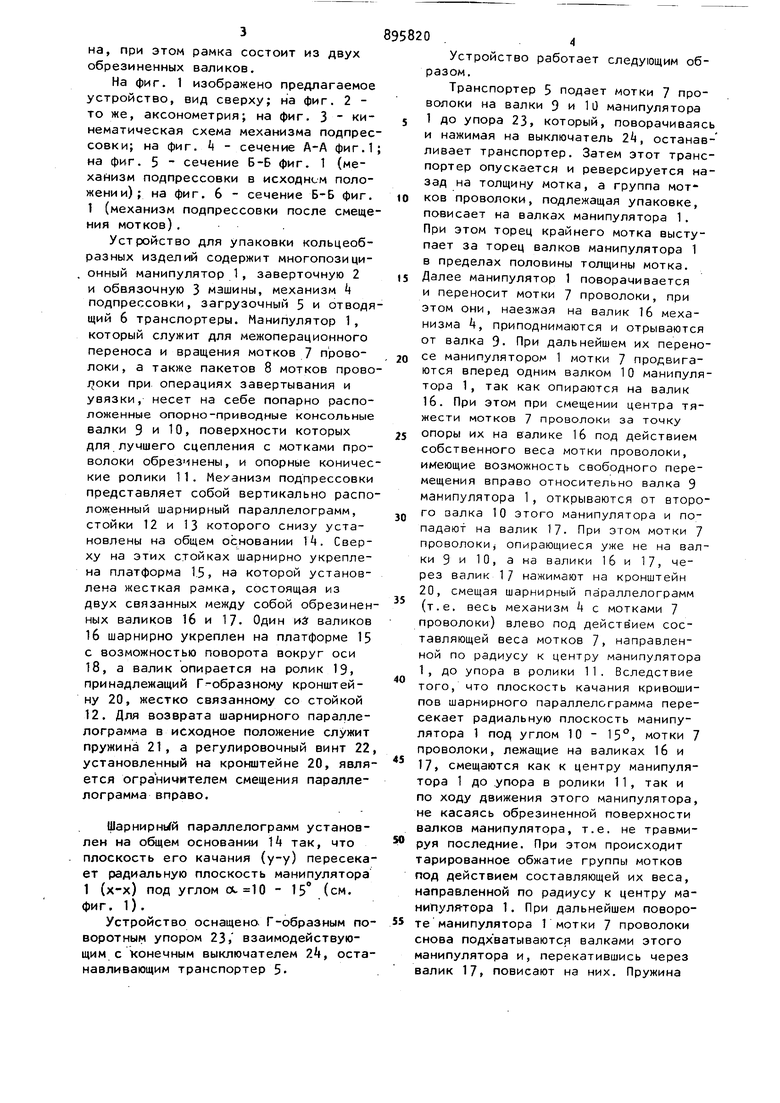

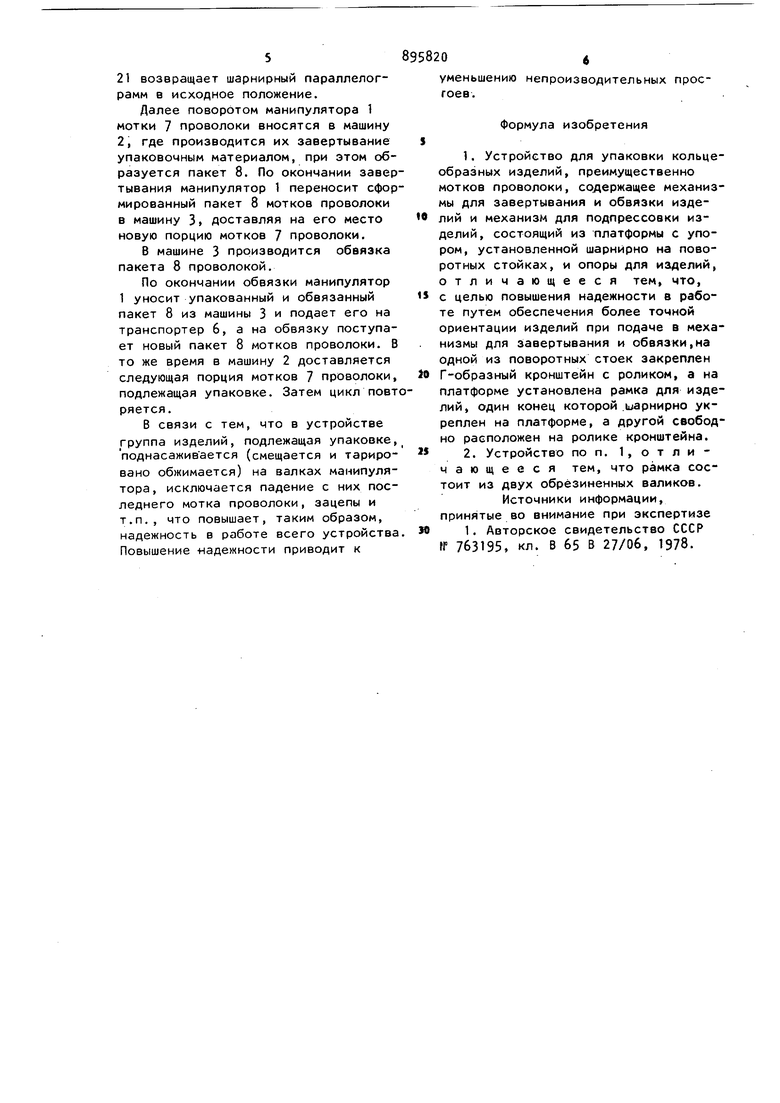

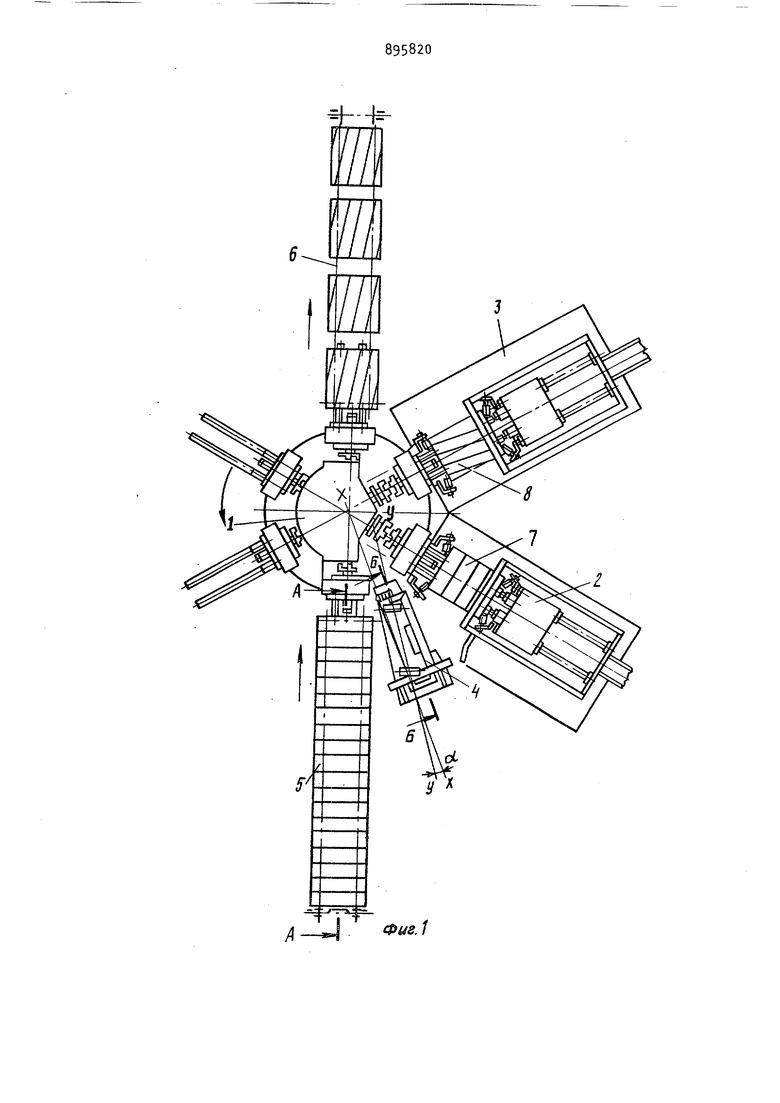

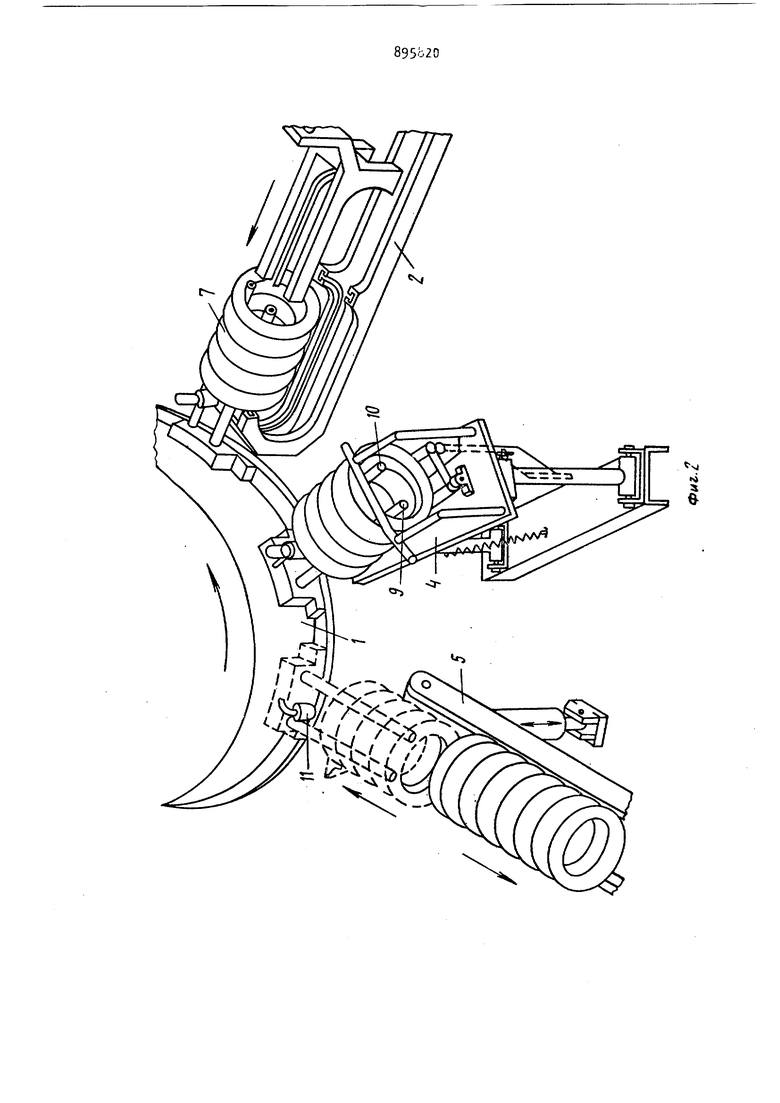

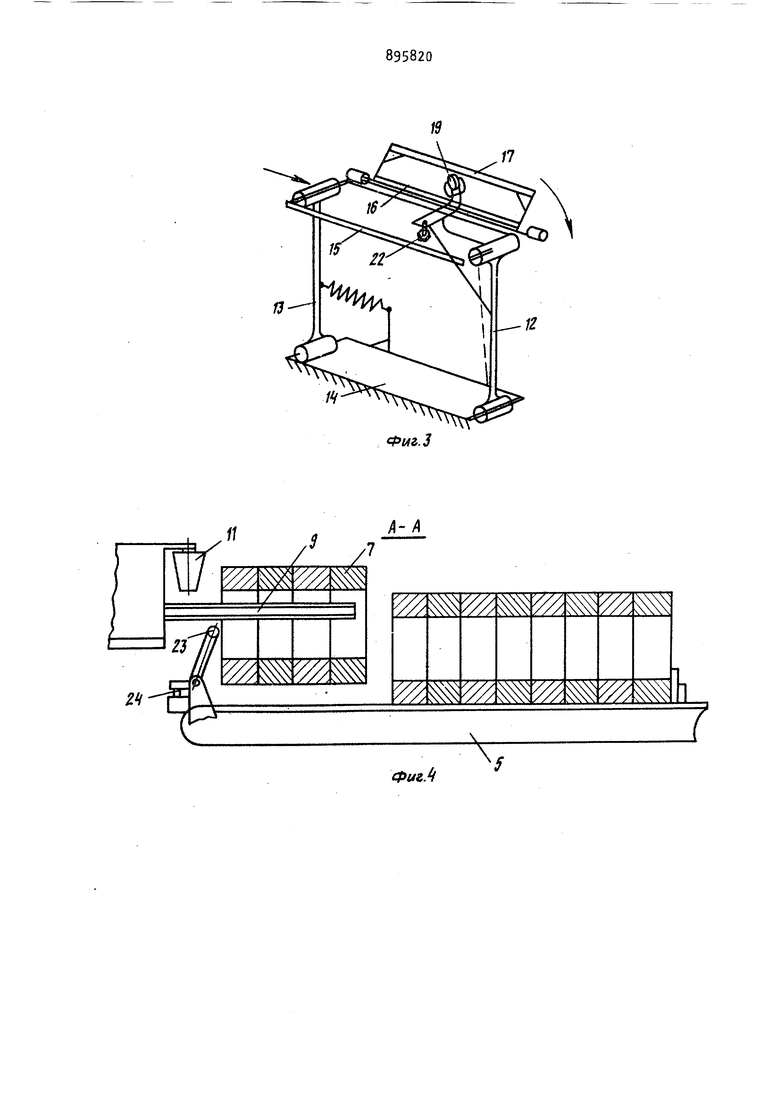

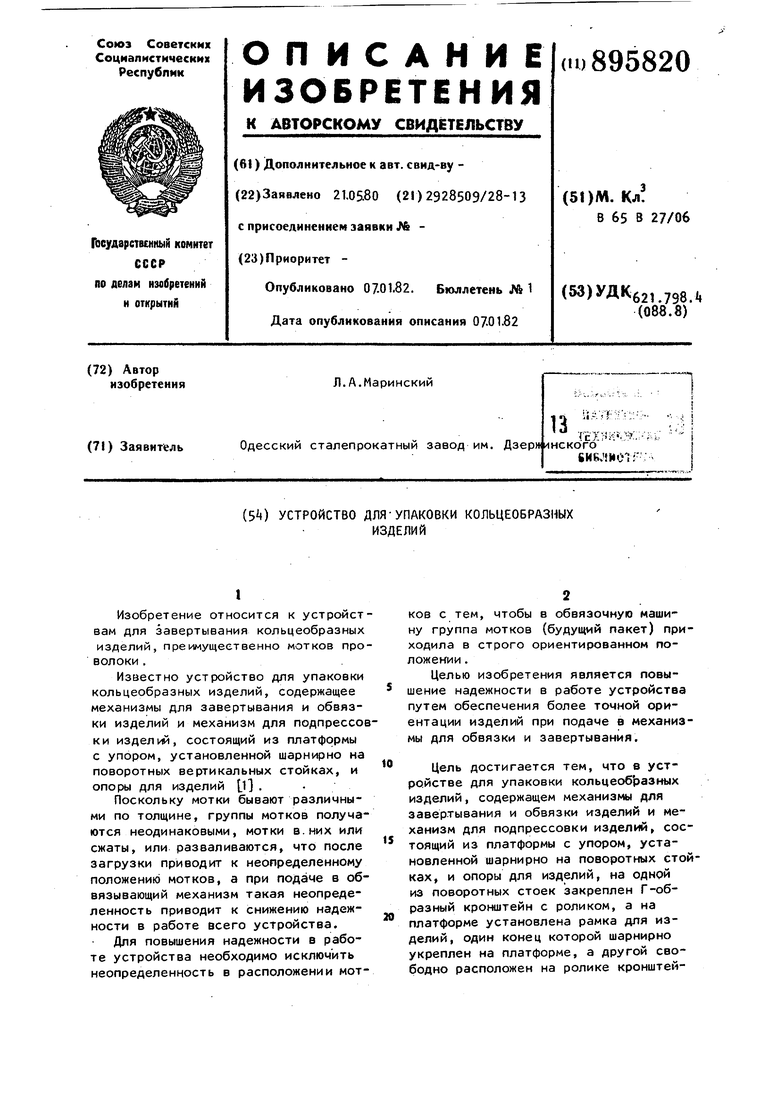

Цель достигается тем, что в устройстве для упаковки кольцеобразных изделий, содержащем механизмы для завертывания и обвязки изделий и механизм для подпрессовки изделий, состоящий из платформы с упором, установленной шарнирно на поворотных стойках, и опоры для изделий, на одной из поворотных стоек закреплен Г-образный кронштейн с роликом, а на платформе установлена рамка для изделий, один конец которой шарнирно укреплен на платформе, а другой свободно расположен на ролике кронштейна, при этом рамка состоит из двух обрезиненных валиков. На фиг. 1 изображено предлагаемое устройство, вид сверху; на фиг, 2 то же, аксонометрия; на фиг. 3 кинематическая схема механизма подпрес совки; на фиг. А - сечение А-А фиг.1 на фиг. 5 сечение Б-Б фиг. 1 (механизм подпрессовки в исходном положении); на фиг. 6 - сечение Б-Б фиг. 1 (механизм подпрессозки после смеще ния мотков). Устройство для упаковки кольцеобразных изделий содержит многопозиционный манипулятор 1, заверточную 2 и обвязочную 3 машины, механизм и подпрессовки, загрузочный 5 и отводя щий 6 транспортеры. Манипулятор 1, который служит для межоперационного переноса и вращения мотков 7 проволоки, а также пакетов 8 мотков прово /1оки при операциях завертывания и увязки, несет на себе попарно расположенные опорно-приводные консольные валки 9 и 10, поверхности которых для лучшего сцепления с мотками проволоки обрезчнены, и опорные коничес кие ролики 11. Механизм подпрессовки представляет собой вертикально распо ложенный шарнирный параллелограмм, стойки 12 и 13 которого снизу установлены на общем основании 1. Сверху на этих стойках шарнирно укреплена платформа 1.5, на которой установлена жесткая рамка, состоящая из двух связанных между собой обрезинен ных валиков 16 и 17. Один ий валиков 16 шарнирно укреплен на платформе 15 с возможностью поворота вокруг оси 18, а валик опирается на ролик 19, принадлежащий Г-образному кронштейну 20, жестко связанному со стойкой 12. Для возврата шарнирного параллелограмма в исходное положение служит пружина 21, а регулировочный винт 22 установленный на кронштейне 20, явля ется ограничителем смещения параллелограмма вправо. Шарнирной параллелограмм установлен на общем основании Т так, что плоскость его качания (у-у) пересека ет радиальную плоскость манипулятора 1 (х-х) под углом л. 10 - 15° (см. фиг. 1). Устройство оснащена Г-образным по воротным упором 23, взаимодействующим с Конечным выключателем 24, оста навливающим транспортер 5. 0 .4 Устройство работает следующим образом. Транспортер 5 подает мотки 7 проволоки на валки 9 и 10 манипулятора 1 до упора 23, который, поворачиваясь и нажимая на выключатель 2k, останавливает транспортер. Затем этот транспортер опускается и реверсируется назад на толщину мотка, а группа мотков проволоки, подлежащая упаковке, повисает на валках манипулятора 1. При этом торец крайнего мотка выступает за торец валков манипулятора 1 в пределах половины толщины мотка. Далее манипулятор 1 поворачивается и переносит мотки 7 проволоки, при этом они, наезжая на валик 16 механизма Ц, приподнимаются и отрываются от валка 9- При дальнейшем их переносе манипулятором 1 мотки 7 продвигаются вперед одним валком 10 манипулятора 1, так как опираются на валик 16. При этом при смещении центра тяжести мотков 7 проволоки за точку опоры их на валике 16 под действием собственного веса мотки проволоки, имеющие возможность свободного перемещения вправо относительно валка 9 манипулятора 1, открываются от второго залка 10 этого манипулятора и попадают на валик 1J. При этом мотки 7 проволокиj опирающиеся уже не на валки 9 и 10, а на валики 16 и 17, через валик 17 нажимают на кронштейн 20, смещая шарнирный параллелограмм (т.е. весь механизм k с мотками 7 проволоки) влево под действием составляющей веса мотков 7, направленной по радиусу к центру манипулятора 1, до упора в ролики 11. Вследствие того, что плоскость качания кривошипов шарнирного параллелограмма пересекает радиальную плоскость манипулятора 1 под углом 10 - 15°, мотки 7 проволоки, лежащие на валиках 16 и 17, смещаются как к центру манипулятора 1 до .упора в ролики 11 , так и по ходу движения этого манипулятора, не касаясь обрезиненной поверхности валков манипулятора, т.е. не травмируя последние. При этом происходит тарированное обжатие группы мотков под действием составляющей их веса, направленной по радиусу к центру манипулятора 1. При дальнейшем повороте манипулятора 1 мотки 7 проволоки снова подхватываются валками этого манипулятора и, перекатившись через валик 17, повисают на них. Пружина 5 21 возвращает шарнирный параллело(- рамм в исходное положение. Далее поворотом манипулятора 1 мотки 7 проволоки вносятся в машину 2, где производится их завертывание упаковочным материалом, при этом образуется пакет 8, По окончании завер тывания манипулятор 1 переносит сфор мированный пакет 8 мотков проволоки в машину 3 доставляя на его место новую порцию мотков 7 проволоки, В машине 3 производится обвязка пакета 8 проволокой. По окончании обвязки манипулятор 1 уносит упакованный и обвязанный пакет 8 из машины 3 и подает его на транспортер 6, а на обвязку поступает новый пакет 8 мотков проволоки. В то же время в машину 2 доставляется следующая порция мотков 7 проволоки, подлежащая упаковке. Затем цикл повт ряется. В связи с тем, что в устройстве группа изделий, подлежащая упаковке, поднасаживается (смещается и тарировано обжимается) на валках манипулятора, исключается падение с них последнего мотка проволоки, зацепы и т.п., что повышает, таким образом, надежность в работе всего устройства Повышение -надежности приводит к 0 уменьшению непроизводительных простоев. Формула изобретения 1.Устройство для упаковки кольцеобразных изделий, преимущественно мотков проволоки, содержащее механизмы для завертывания и обвязки изделий и механизм для подпрессовки изделий, состоящий из платформы с упором, установленной шарнирно на поворотных стойках, и опоры для изделий, отличающееся тем, что, с целью повышения надежности в работе путем обеспечения более точной ориентации изделий при подаче в механизмы для 31авертывания и обвязки,на одной из поворотных стоек закреплен Г-образный кронштейн с роликом, а на платформе установлена рамка для изделий, один конец которой .|1;арнирно укреплен на платформе, а другой свободно расположен на ролике кронштейна. 2.Устройство по п. 1, о т л и чающееся тем, что рамка состоит из двух обрёзиненных валиков. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 763195, кл. В 65 В 27/06, 1978.

yl J 1 «-SJл

/

/7

Фмг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для упаковки кольце-ОбРАзНыХ издЕлий | 1979 |

|

SU812654A1 |

| МАШИНА ДЛЯ УПАКОВЫВАНИЯ ИЗДЕЛИЙ В ПОЛИМЕРНУЮ ПЛЕНКУ | 1992 |

|

RU2015943C1 |

| Линия для упаковки большегрузных мотков проволоки | 1979 |

|

SU880549A1 |

| Устройство для упаковки кольце-ОбРАзНыХ издЕлий | 1979 |

|

SU797961A1 |

| МАШИНА ДЛЯ ОБВЯЗКИ ПРОВОЛОКОЙ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1993 |

|

RU2067066C1 |

| МАШИНА ДЛЯ ПАКЕТИРОВКИ И ОБВЯЗКИ ПРОВОЛОКОЙ, НАПРИМЕР, СОРТОВОГО ПРОКАТА | 1996 |

|

RU2100112C1 |

| МАШИНА ДЛЯ ОБВЯЗКИ ПРОВОЛОКОЙ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2112721C1 |

| СПОСОБ УПАКОВКИ ШТУЧНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2523852C1 |

| Устройство для обвязки кольцеобразных предметов | 1986 |

|

SU1330012A1 |

| УСТАНОВКА ДЛЯ УКЛАДКИ ШТУЧНЫХ ИЗДЕЛИЙ В КАРТОННЫЕ ЯЩИКИ | 1991 |

|

RU2005678C1 |

11

А-А

Фиг. б- б

13

Л

X

§

Авторы

Даты

1982-01-07—Публикация

1980-05-21—Подача