(54) СПОСОБ РАБОТБ1 КОНВЕКТИВНОЙ СУШИЛЬНОЙ УСТАНОВКИ ДЛЯ ЛАКОКРАСОЧНЫХ ПОКРЫТИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАБОТЫ РАДИАЦИОННО-КОНВЕКТИВНОЙ СУШИЛЬНОЙ УСТАНОВКИ | 1988 |

|

RU2037752C1 |

| Способ радиационно-конвективной сушки лакокрасочных покрытий | 1980 |

|

SU892154A2 |

| Способ работы радиационно-конвективной сушильной установки | 1977 |

|

SU723332A1 |

| Способ работы радиационно-конвективной сушильной установки | 1980 |

|

SU909495A1 |

| Сушильная установка | 1981 |

|

SU1020731A1 |

| ОКРАСОЧНО-СУШИЛЬНАЯ УСТАНОВКА | 2002 |

|

RU2232956C2 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ И СУШКИ ЛАКОКРАСОЧНЫХ ПОКРЫТИЙ | 1990 |

|

RU2011429C1 |

| Способ сушки покрытий | 1989 |

|

SU1765646A1 |

| Способ очистки газообразного теплоносителя | 1989 |

|

SU1761232A1 |

| Установка для сушки покрытий на изделиях | 1985 |

|

SU1270514A1 |

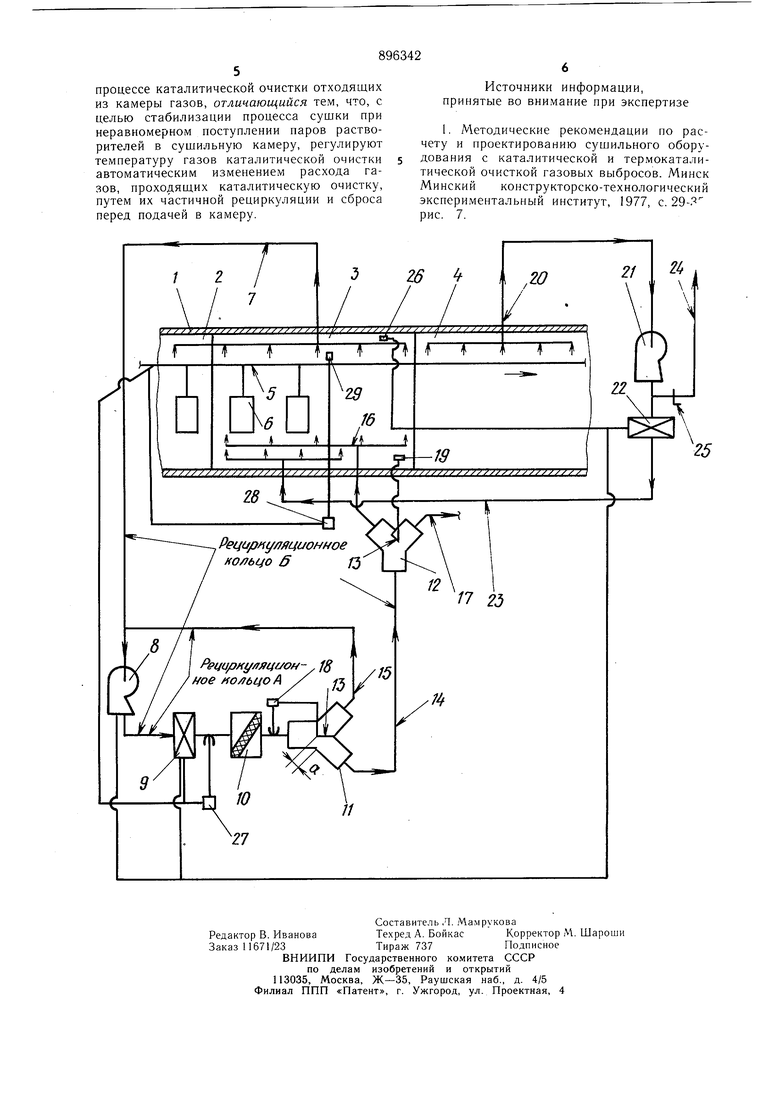

Изобретение относится к технике конвективной сушки лакокрасочных покрытий на изделиях в сушильной камере проходного типа с каталитической очисткой газовых выбросов от паров растворителей. Наиболее близким к предлагаемому является способ работы конвективной сушиль ной установки для лакокрасочных покрытий путем подачи в сушильную камеру нагретых в процессе каталитической очистки отходящих из камеры газов 1, Недостатком этого способа является отсутствие возможности стабилизировать процесс сушки при неравномерном испарении растворителей в сушильной камере. Цель изобретения - стабилизация процесса сушки при неравномерном поступлении паров растворителей в сушильную камеУказанная цель достигается тем, что регулируют температуру газов после каталитической очистки автоматическим изменением расхода газов, проходящих каталитическую очистку, путем их частичной рециркуляции и сбфоса перед подачей в камеру. На чертеже представлена схема установки, работающей по предлагаемому способу. Установка содержит сушильную камеру 1 проходного типа, разделенную на тамбур 2, зону 3 интенсивного испарения растворителей и зону 4 досушки изделий, конвейер 5 для перемещения окращенных изделий 6, систему каталитической очистки газовых Bbi6ijpcoB и систему дополнительного подогрева и циркуляции сушильного агента. Система каталитической очистки газовых выбросов включает в себя заборный воздуховод 7, вентилятор 8, электрокалорифер 9, каталитический элемент Ю, автоматические пропорциональные разделители 11 и 12 с заслонками 13, регулирующие величину и направление газового потока в системе каталитической очистки, соединенные между собой воздуховодом 14, рециркуляционный воздуховод 15, нагнетательный воздуховод 16, воздуховод 17 подачи нагретых очищенных газов к дополнительному потребителю тепла. Э аслонки 13 кинематически с мембранными исполнительными механизмами (например, типа МИМ ГОСТ 13373-67), действующими от-пневматических датчиков

18 и 19, совмещенных с показывающими манометрическими термометрами типа ТПГ 4-У ГОСТ 8624-71. Система дополнительного подогрева и циркуляции сушильного агента содержит заборный воздуховод 20, вентилятор 21, паровой калорифер 22, нагнетательный воздуховод 23 и воздуховод 24 с заслонкой 25. Установка содержит также температурные датчики 26 и 27 и сигнализатор 28 взрывоопасной концентрации паров растворителей с датчиком 29.

Способ осуществляют следующим образом.

Пуск установки начинают с включения вентилятора 21 и парового калорифера 22. Происходит разогрев газовой смеси в сушильной камере 1. При достижении нижнего предела температуры сущки t (в данном примере tc - 100-110°С) по сигналу температурного датчика 26 включаются вентилятор 8 и электрокалорифер 9 системы каталитической очистки. В начальный период пуска установки путь для газовой смеси от вентилятора 8 в сушильную камеру 1 закрыт заслонкой 13 разделителя 11, поэтому весь газовый поток подаваемый вентилятором 8, циркулирует по кольцу А: электрокалорифер 9, каталитический элемент ГО, разделитель 11, рециркуляционный воздуховод 15, вентилятор 8. Проходя через электрокалорифер 9 газы разогреваются и при достижении нижнего предела температуры t газов, поступающих в каталитический элемент 10 (в данном примере t 260-280°С) по сигналу температурного датчика 27 включается движение конвейера 5. Окрашенные изделия 6 поступают в сушильную камеру.

При повышении температуры t выше нижнего предела (260°С) по сигналу датчика 18 заслонка 13 разделителя 11 приоткрывается и часть потока газов, подаваемых вентилятором 8, поступает из разделителя 11 по воздуховоду 14 через разделитель 12 и нагнетательный воздуховод 16 в сушильную камеру 1. Одновременно такое же количество газовых выбросов с парами растворителей забирается вентилятором 8 из зоны 3 и подается через электрокалорифер 9 в каталитический элемент 10. Происходит циркуляция газового потока через систему каталитической очистки по кольцу Б: сушильная камера 1, заборный воздуховод 7, вентилятор 8, электрокалорифер 9, каталитический элемент 10, разделитель 11, воздуховод 14, разделитель 12, воздуховод 16, сушильная камера 1. При этом газы нагреваются в каталитическом элементе 10 до температуры t (в данном примере t 500-600°С). Нагретые очищенные газы смешиваются с поступаюшими через проемы наружным воздухом, и с температурой t,. 100-110°С поступают- в сушильную камеру. При этом калорифер 22 по сигналу температурного датчика 26 отключается, и в дальнейшем температура t поддерживается за счет тепла, выделяющегося в каталитическом элементе 10. Одновременно продолжается рециркуляция части газового потока в системе каталитической очистки по кольцу А, при этом на входе в вентилятор 8 поступающие по воздуховоду 15 очищенные газы, нагретые до tg 500-600°С смешиваются с поступающими по воздуховоду 7 газовыми выбросами из сушильной камеры, нагретыми до t 100-110°С, и образуется газовая смесь с температурой t (260-280°С), при достижении верхнего предела которой по сигналу температурного датчика 27 отключается электрокалорифер 9 и далее эта температура поддерживается в

заданных пределах за счет тепловой энергии выделяющейся в каталитическом элементе 10.

При неравномерном испарении растворителей в сущильной камере стабилизация

процесса сушки обеспечивается за счет поддержания температур tol(Ha выходе из каталитического элемента) и t, (в сушильной камере) постоянными при помощи автоматических пропорциональных разделителей

11 и 12, изменяющих величину и направление газового потока в системе каталитической очистки в зависимости от изменения этих температур. При увеличении концентрации Ар паров растворителей в газовых выбросах и связанном с этим возрастании

температуры to нагрева очищенных газов, заслонка 13 разделителя 11 приоткрывается исполнительным механизмом под воздействием датчика 18, увеличивается проходное сечение а в разделителе 11, и величина газового потока V по кольцу Б возрастает. Поскольку при этом через сушильную камеру в единицу времени проходит большее количество очищенных газов, концентрация Ар паров растворителей в газовых выбросах уменьшается, температура i падает, заслонка 13 разделителя 11 прикрывается, и величина газового потока V уменьшается. Таким образом, используя предлагаемый способ работы установки осуществляется взаимосвязь между температурой проходящих газов и величиной потока этих газов.

В случае образования взрывоопасной концентрации паров растворителей в сушильной камере, например из-за неисправности каталитического элемента 10, по сигналу датчика 29 сигнализатор 28 .отключает конвейер

5 и одновременно подает звуковой и световой сигналы о неисправности системы каталитической очистки.

Формула изобретения

Способ работы конвективной сушильной установки для лакокрасочных покрытий путем подачи в сушильную камеру нагретых в

Авторы

Даты

1982-01-07—Публикация

1979-09-12—Подача