Изобретение относится к сушке лакокрасочных покрытий на изделиях с очисткой газовых выбросов от вредных веществ, преимущественно паров растворителей в замкнутой технологической схеме обогрева. Известны способы работы радиационноконвективной сушильной установки для лакокрасочных покрытий на изделиях с катаЛитической ОЧИС5КОЙ газовых выбросов от паров раст рителей. Однако известные способы требуют увеличения расходов тепловой энергии на процесс каталитической очистки, так как выброс очищенных газов в атмосферу производится в течение всего технологического процесса сушки. Наиболее близким по технической сушности к предлагаемому является способ -работы радиационно-конвективной сушильной установк для лакокрасочных покрытий на изделиях путем их загрузки, сушки и выгрузки, подачи теплоносителя в сушильную камеру, нагрева отработанного теплоносителя в калорифере, каталитической очистки его и последующего использования в источниках излучения, а также частичного выброса теплоносителя, очищенного до санитарных норм от паров растворителя, и подсоса атмосферного воздуха 1. Недостатками этого способа являются повышенный расход энергии на процессы каталитической очистки газов, сушки лакокрасочных покрытий и увеличенное количество газовых выбросов в атмосферу. Недостатки обуславливаются переменной концентрацией вЬ времени паров растворителя в рабочем объеме сушильного оборудования периодического действия. 80-90% растворителя выделяется из пленки покрьгтия в течение первых 2-5 мин. Следовательно в начальный период сушки в объеме рабочей камеры наблюдается максимальная концентрация паров растворителя. При условии,. что конечная концентрация вредных веществ в выбросах величина постоянная н определяется на основе требований промышленной санитарии, а процесс удаления газов в атмосферу непрерывный, установленную мощность нагревателей системы каталитической очистки приходится выбирать завышенной, исходя из максимальной концентрации паров растворителя.

. идти по пути повышения степени очистки. Практически увеличение степени очистки для заданного вида катализатора достигается путем повышения исходной температуры нагрева газов в калорифере., При приближении степени очистки к 100% увеличение энергетических затрат происходит по экспонцеальной зависимости.

При использовании известных способов имеют место два независимых выброса газов в атмосферу из объема камеры сушки: непрерывный после очистного аширата во время суипси и технологический во время выгрузки готовой продукции. Это приводит к увеличению суммарных выбросов вредных веществ в окружающую среду и повышению энергетических затрат на тех1нологический процесс сушки.

Цель изобретения - снижение энергозатрат и количества вредных выбросов в атмосферу.

Цель достигается тем, что выброс теплоносителя и подсос атмосферного воздуха производят в процессе выгрузки, причем объем подсасываемого воздуха превышает двукратное количество воздуха, необходимое для окисления паров растворителя.

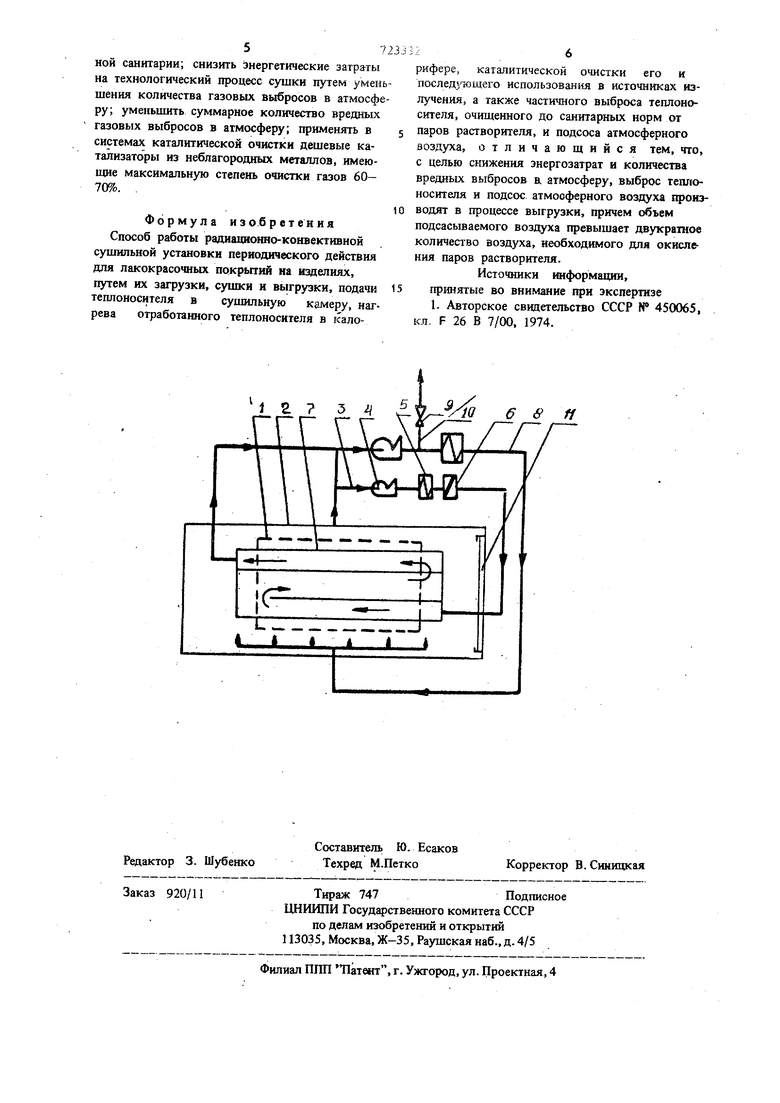

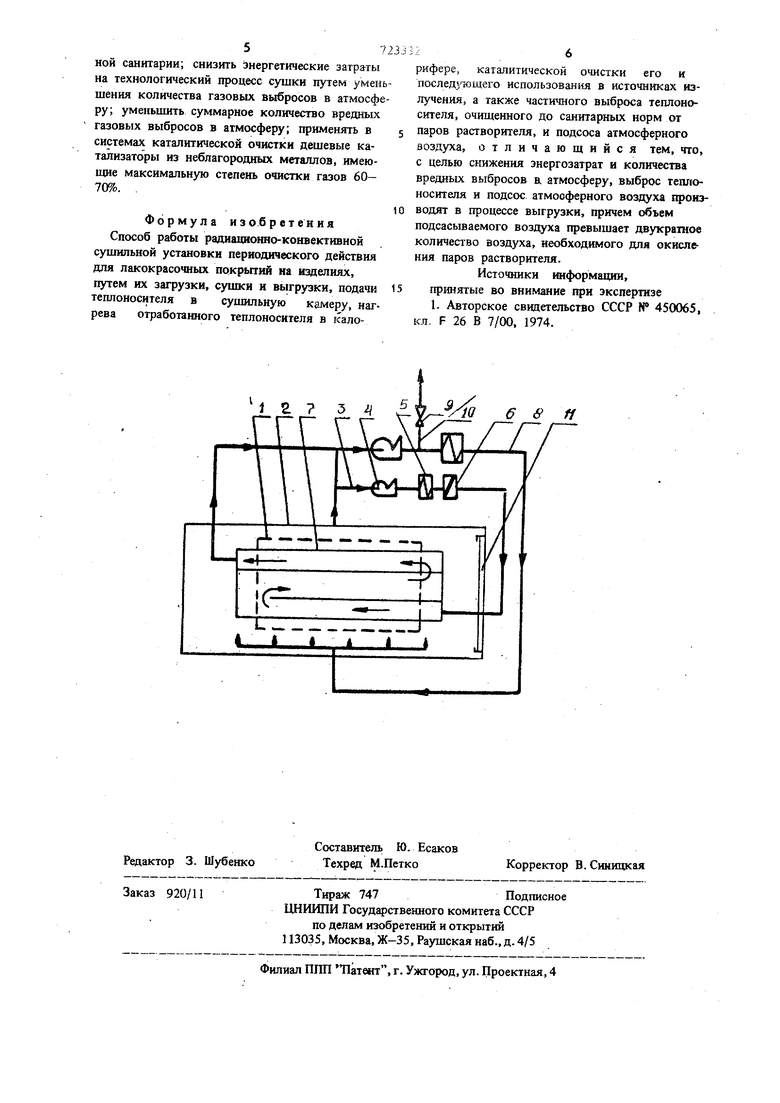

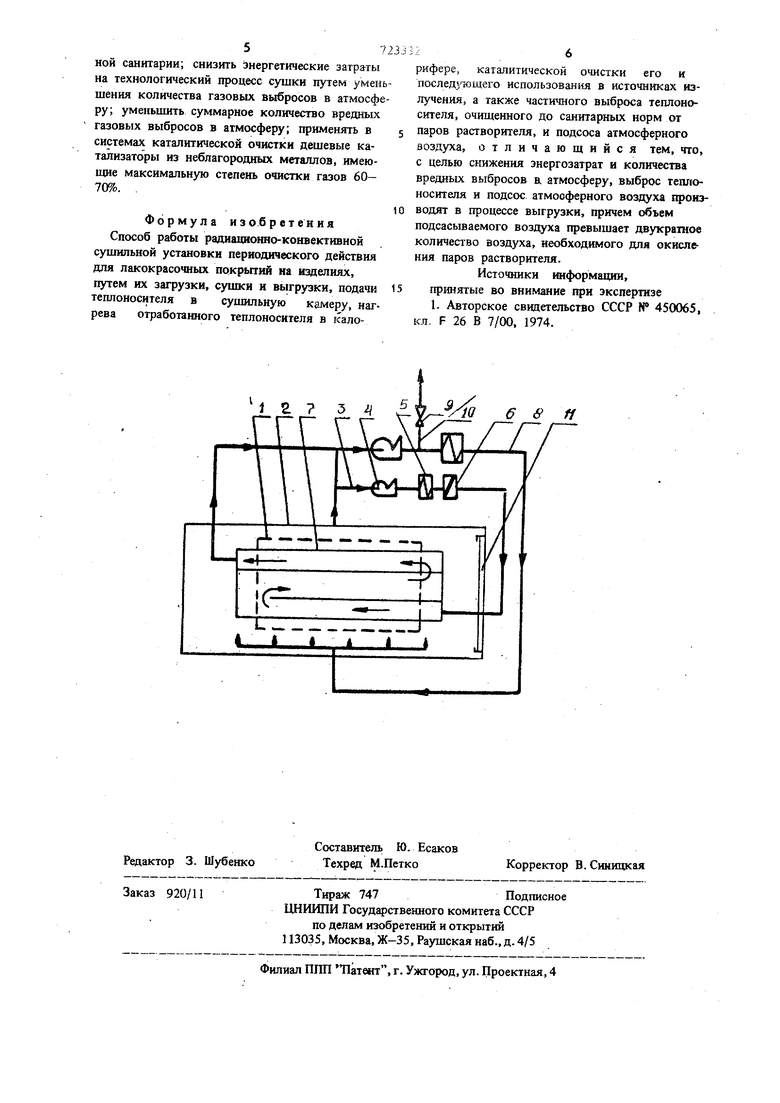

На чертеже показана принципиальная схема сушильной установки.

Окрашенное изделие 1, находится в камере сушки 2, из которой по линии 3 вентиля тором 4 отсасываются загрязненные газы и, после нагрева их в калорифере 5, направляются в Каталитический реактор 6. Очищенные газы подаются в теплообменник, например терморадиациониую панель 7, а затем в систему рециркуляции теплоносителя в линии 8. В конце периода сушки открывается регулирующее устройство 9 и отработанный теплоноситель по линии 10 удаляется в атмосферу, а на его место через проемы 11 производится подсос воздуха.

П р и м е р. С окраше1Шым изделием в камеру сушки при загрузке поступает 4000 г растворителя типа сольвент каменноугольный. Время сушки составляет 0,5 ч, свободный объем рабочей камеры 100 м, конечная кон. центрация рястворкгеля при выгрузкя изделий должна быть 0,5 г/м.

Расчет показывает, что максимально возможная концентрация паров растворителя в камере сушки может достичь 40 г/м, что меньше нижнего предела взрываемости паров сольвента каменноугольного в смеси с воздухом, составляющего 58,2 г/м. Количество газовых выбросов на очистку, исходя из условий обеспечения требований безопасности с учетом коэффициентов запаса 8-15, находится в пределах 1100-2000 м/ч. При минимальном значении количества газов, идущих на очистку, максимальная концентрация в камере сушки.

достигается через 0,1 ч и составляет 14 г/м. Однако конечная концентрация паров растворителя в рабочей камере при выгрузке изделий составляет 1 г/м, что не удовлетворяет требованиям промышлемюй санитарии. Требуемую концентрацию паров растворителя в конце периода сушки можно обеспечить при очистке 1500 газов, что соответствует коэффициенту запаса на безопасность - одиннадцать. Максимальное значение концентрации паров растворителя при этом составляет 12 г/м

Так как газовый обмен между объемом камеры сушки и окружающей средой в течение периода сушки не производится, то окисление паров растворителя на катализаторе осуществляется за счет использования кислорода воздуха, содержащегося в объеме камеры сушки и воздуховодов. Количество кислорода должно обеспечивать коэффициент избытка воздуха не менее двух. Если это условие не выполняется, то необходимо производить частичный подсос атмосферного воздуха в камер сушки.

Так как в течение всего периода сушки производится каталитическое беспламенное дожигание паров растворителя и все очищенные газы, содержащие углекислый газ и пары воды, возвращаются в систему рециркуляции теплоносителя, то это приводит к интенсивному балластированию среды камеры сушки инертными газами, что повышает безопасность работы оборудования.

При работе сушильной установки по предлагаемому способу колебания концентрации паров растворителя во времени практически не оказывают влияния на их исходную концентрацию в момент окончания периода сушк При таких условиях дешевые катализаторы из небл ородных металлов, имеющие максимальную степень очистки 60-70%, обеспечивают требования промышленной санитарии на сушильном оборудовании. Катализаторы из благородных металлов в этих условиях можно эксплуатировать при пониженных температурах. Полученное же за счет дожигания паро растворителя тепло полностью расходуется на технологический процесс сушки.

Уменьшение количества выбросов из сушилной установки в атмосферу приводит к уменьщеншо загрязнения окружающей среды и к зкономии энергоносителей на технологический процесс.

Предлагаемый способ работы сушильной установки позволяет уменьшить установленную мощность нагревательных устройств систем каталитической очистки за счет снижения исходной температуры газов перед катализатором при выполнении всех требований промышленной санитарии; снизить энергетические затрагьг на технологический процесс сушки путем умень шения количества газовых выбросов в атмосфе ру; уменьшить суммарное количество вредных газовых выбросов в атмосферу; применять в системах каталитической очистки даиевые катализаторы из неблагородных металлов, имеющие максимальную степень очистки газов 60- 70%. . Формула изобретения Способ работы радиационно-конвективной сушильной установки периодического действия для лакокрасочных покрытий на изделиях, путем их загрузки, сушки и вь1грузки, подачи теплоносителя в сушильную камеру, нагрева отработанного теплоносителя в калорифере, каталитической очистки его и послед)тощего использован 1я в источниках излучения, а также частичного выброса теплоносителя, очшцеиного до санитарных норм от паров растворителя, и подсоса атмосферного воздуха, отличающийся тем, что, с целью снижения энергозатрат и количества вредных выбросов а атмосферу, выброс теплоносителя и подсос атмосферного воздуха производят в процессе выгрузки, причем объем подсасьшаемого воздуха превышает двукратное количество воздуха, необходимого для окисления паров растворителя. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР N 450065, кл. F 26 В 7/00, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАБОТЫ РАДИАЦИОННО-КОНВЕКТИВНОЙ СУШИЛЬНОЙ УСТАНОВКИ | 1988 |

|

RU2037752C1 |

| Способ радиационно-конвективной сушки лакокрасочных покрытий | 1980 |

|

SU892154A2 |

| Способ работы конвективной сушильной установки для лакокрасочных покрытий | 1979 |

|

SU896342A1 |

| ОКРАСОЧНО-СУШИЛЬНАЯ УСТАНОВКА | 2002 |

|

RU2232956C2 |

| Способ работы радиационно-конвективной сушильной установки | 1974 |

|

SU501771A1 |

| Спосб работы радиационно-конвективной сушильной установки | 1975 |

|

SU580423A1 |

| Способ очистки газообразного теплоносителя | 1989 |

|

SU1761232A1 |

| Способ работы радиационно-конвективной сушильной установки | 1980 |

|

SU909495A1 |

| Способ приготовления сушильногоАгЕНТА | 1979 |

|

SU848942A1 |

| Способ работы радиационной сушильной установки | 1974 |

|

SU520495A1 |

iQ 6 & ff

Авторы

Даты

1980-03-25—Публикация

1977-04-01—Подача