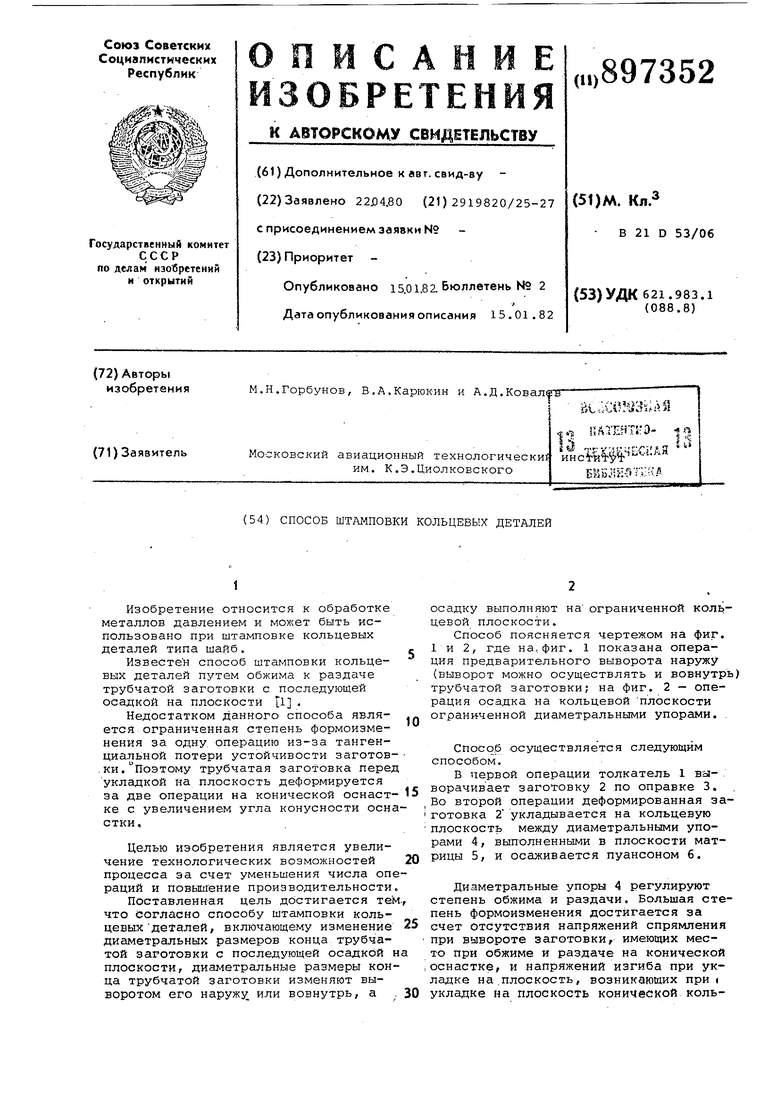

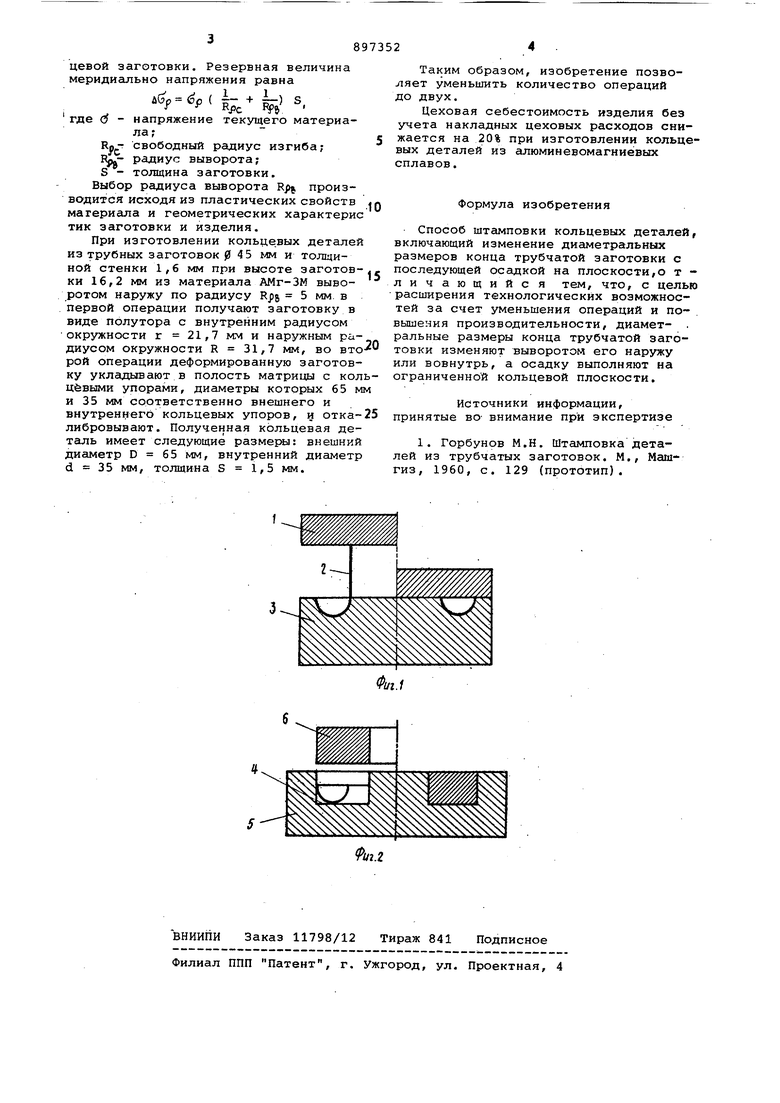

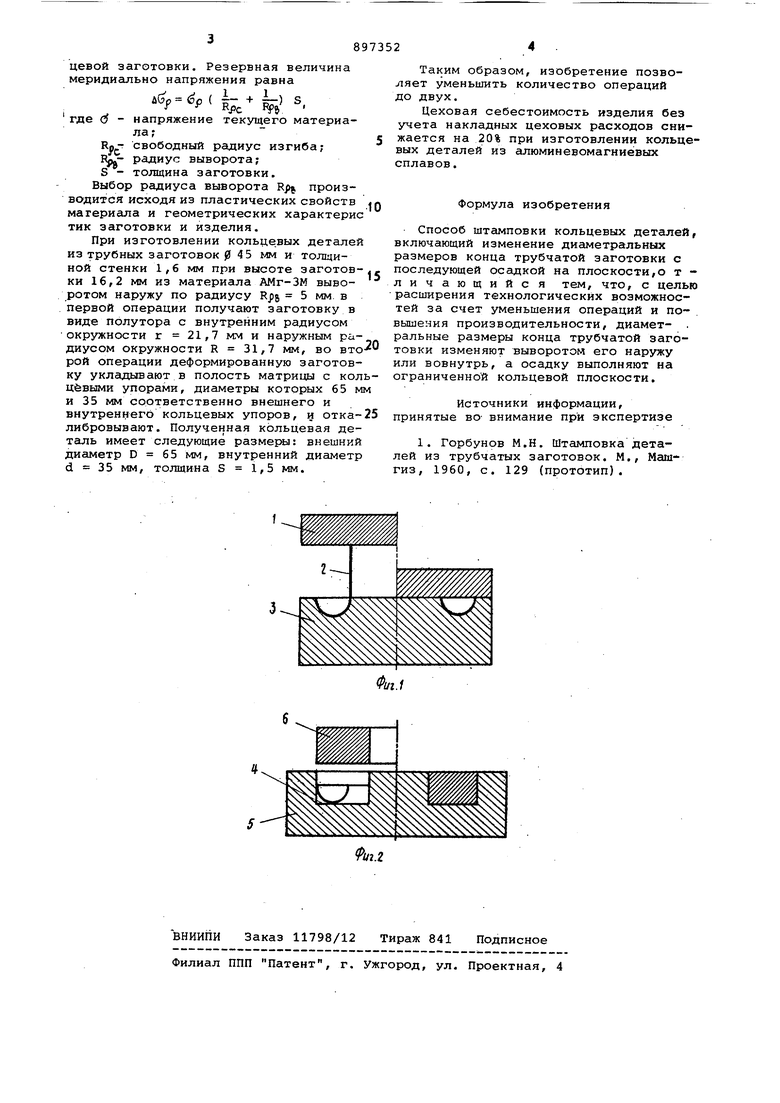

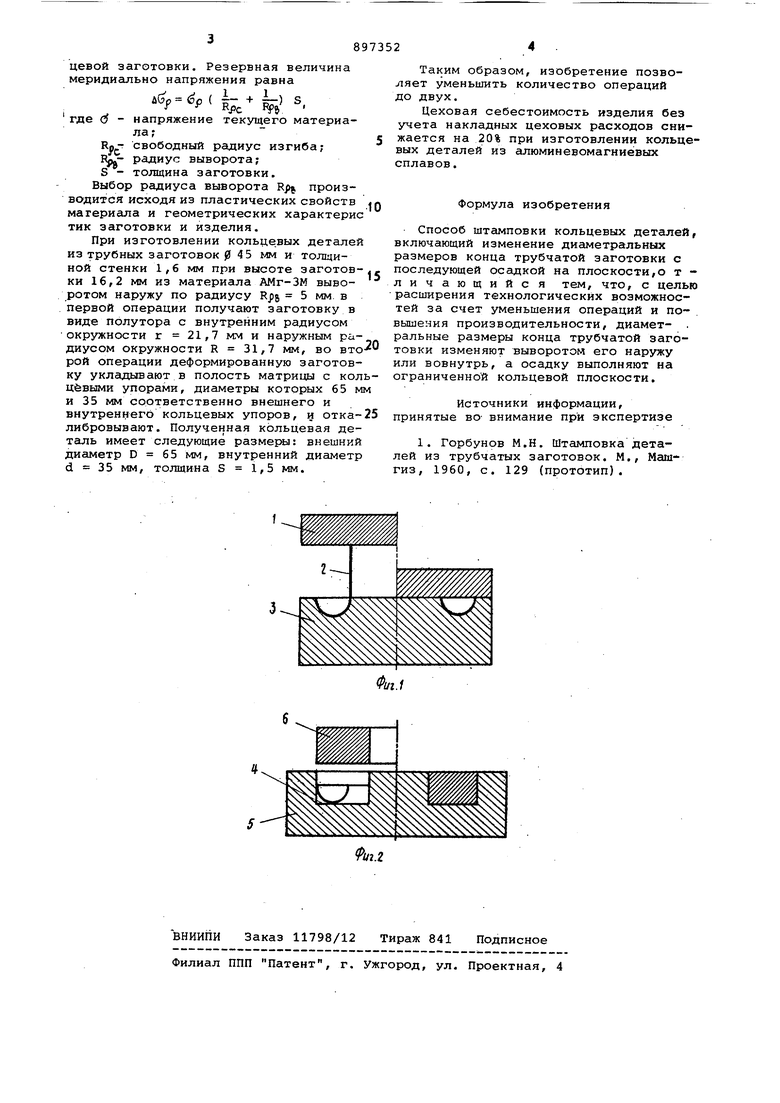

Изобретение относится к обработке металлов давлением и может быть использовано при штамповке кольцевых деталей типа шайб. Известен способ штамповки кольцевых деталей путем обжима к раздаче трубчатой заготовки с последующей осадкой на плоскости Недостатком данного способа является ограниченная степень формоизменения за одну, операцию из-за тангенциальной потери устойчивости заготов,ки.поэтому трубчатая заготовка перед укладкой на плоскость деформируется за две операции на конической оснастке с увеличением угла конусности осн стки. Целью изобретения является увеличение технологических возможностей процесса за счет уменьшения числа оп раций и повышение производительности Поставленн-ая цель достигается те что согласно способу штамповки кольцевых деталей, включающему изменение диаметральных размеров конца трубчатой заготовки с последующей осадкой плоскости, диаметральные размеры кон ца трубчатой заготовки изменяют выворотом его наруж или вовнутрь, а осадку выполняют на ограниченной кольцевой плоскости. Способ поясняется чертежом на фиг. 1 и 2, где на,фиг. 1 показана операция предварительного выворота наружу (выворот можно осуществлять и вовнутрь) трубчатой заготовки; на фиг. 2 - операция осадка на кольцевой плоскости ограниченной диаметральными упорами. Способ осуществляется следующим способом. В первой операции толкатель 1 выворачивает заготовку 2 по оправке 3. Во второй операции деформированная заготовка 2 укладывается на кольцевую плоскость между диаметральными упорами 4, выполненными в плоскости матрицы 5, и осаживается пуансоном б. Диаметральные упоры 4 регулируют степень обжима и раздачи. Большая степень формоизменения достигается за счет отсутствия напряжений спрямления при вывороте заготовки, имеющих место при обжиме и раздаче на конической оснастке, и напряжений изгиба при укладке на .плоскость, возникающих при укладке на плоскость конической кольцевой заготовки. Резервная величина меридиально напряжения равна ( Ije S где d - напряжение текущего материала г Rp свободный радиус изгиба; Rp-- радиус выворота; S - толщина заготовки. Выбор радиуса выворота Нр производится исходя из пластических свойств материала и геометрических характерис тик заготовки и изделия. При изготовлении кольцевых деталей из трубных заготовок 045 1лм и толщиной стенки 1,6 мм при высоте заготовки 16,2 мм из материала АМг-ЗМ выворотом наружу по радиусу 5 мм. в первой операции получают заготовку в виде полутора с внутренним радиусом окружности г 21,7 мм и наружным радиусом окружности R 31,7 мм, во вто рой операции деформированную заготовку уклсщывают в полость матрицы с кол цевыми упорами, диаметры которых 65 м и 35 мм соответственно внешнего и внутреннего кольцевых упоров, и откалибровывают. Полученная кольцевая деталь имеет следующие размели: внешний диаметр D 65 мм, внутренний диаметр d 35 мм, толщина S 1,5 мм. Таким образом, изобретение позволяет уменьшить количество операций до двух. Цеховая себестоимость изделия без учета накладных цеховых расходов снижается на 20% при изготовлении кольцевых деталей из алюминевомагниевых сплавов. Формула изобретения Способ штамповки кольцевых деталей, включающий изменение диаметральных размеров конца трубчатой заготовки с последующей осадкой на плоскости,о т личающийся тем, что, с целью расширения технологических возможностей за счет уменьшения операций и повышения производительности, диамет- . ральные размеры конца трубчатой заготовки изменяют выворотом его наружу или вовнутрь, а осадку выполняют на ограниченной кольцевой плоскости. источники информации, принятые во- внимание при экспертизе 1. Горбунов М.Н. Штамповка деталей из трубчатых заготовок. М., Машгиз, 1960, с. 129 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПЛОСКИХ КОЛЬЦЕВЫХ ЗАГОТОВОК | 1996 |

|

RU2108186C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСТУПЕНЧАТОЙ ТОНКОСТЕННОЙ ОБОЛОЧКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2807406C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРЕХОДНИКОВ С НАРУЖНЫМ ЦИЛИНДРИЧЕСКИМ ПОЯСКОМ | 1994 |

|

RU2087235C1 |

| Способ изготовления полых деталей из трубной заготовки | 2018 |

|

RU2703010C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРЕХОДНИКОВ С ВНУТРЕННЕЙ ГОРЛОВИНОЙ | 1994 |

|

RU2087232C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРЕХОДНИКОВ С ВНУТРЕННЕЙ ГОРЛОВИНОЙ | 1994 |

|

RU2087233C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРЕХОДНИКОВ С НАРУЖНЫМ ЦИЛИНДРИЧЕСКИМ ПОЯСКОМ | 1994 |

|

RU2087234C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ С КОНИЧЕСКОЙ ЧАСТЬЮ | 2014 |

|

RU2584195C1 |

| Способ получения полых изделий из трубчатых заготовок | 1989 |

|

SU1754289A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ИЗ ТРУБЧАТЫХ ЗАГОТОВОК ДЕТАЛЕЙ С ЭЛЕМЕНТАМИ ЖЕСТКОСТИ В ВИДЕ ВЫВОРОТОВ | 2015 |

|

RU2619007C2 |

Авторы

Даты

1982-01-15—Публикация

1980-04-22—Подача