Изобретение относится к обработке металлов давлением и может быть использовано при получении изделий типа стаканов с утолщенным дном путем холодной штамповки обратным выдавливанием. Известен штамп дпя обратного выдавливания изделий типа цилиндрических стаканов, содержащий пуансо матрицу со сквозной рабочей полостью и размещенный в ней противоположно пуансону выталкиватель изделия, расстояние от рабочего торца которого до обращенного к пуансону торца матрицы превышает высоту изделия tl .. . Недостатками этого штампа являют ся трудность выталкивания отштампованных изделий и их низкое качество Изделие при выталкивании из полости матрицы, если оно не остается на пуансоне, выстреливает, что затру няет механизацию удаления изделия, Это объясняется тем, что пластическ деформация изделия всегда сопровождается его упругой деформацией, которая сохраняется в изделии до тех пор, пока оно находится в матрице. В процессе выталкивания изделия из полости матрицы оно, освобождаясь от упругой деформации, распружинивает , а в последний момент выстреливает . Кроме того, выталкивание отштампованного изделия, в особенности с толстым дном, сопровождается значительным контактным трением между полостью матрицы и изделием, что усложняет процесс выталкивания (усилие выталкивания возрастает) , ведет к снижению качества изделий, ускоряет процесс износа матрицы,а иногда приводит к выходу штампа из строя (появляются задиры в полости матрицы или происходит заклинивание выталкивателя). Отштампованное изделие, если оно остается на пуансоне, при выходе из полости матрицы требует дополнительной операции - съема с пуансона. Эта

операция осуществляется съемником, который, как правило, устанавливается над матрицей, что ведет к удлинению деформирующего пуансона, а следовательно, и уменьшению его стойкости.

Цель изобретения - облегчение выталкивания отштампованных изделий и повышение их качества.

Поставленная цель достигается тем что в штампе для обратного выдавливания изделий типа цилиндрических стаканов, содержащем пуансон,матрицу со сквозной рабочей полостью и размещенный в ней противоположно пуансону выталкиватель изделия, расстояние от рабочего торца которого до обращенного к пуансону торца матрицы превышает высоту изделия, рабочая полость матрицы на участке формирования полой части изделия выполнена расширенной по сравнению с остальными ее участками на величину упругой деформации донной части изделия.

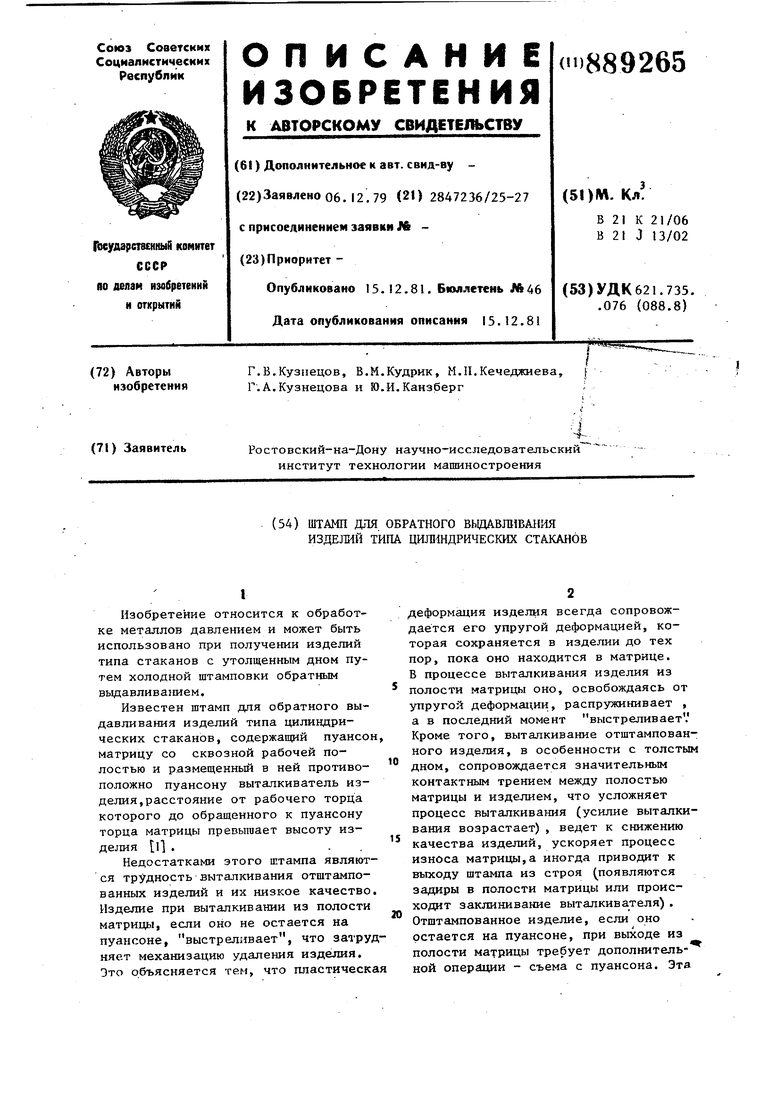

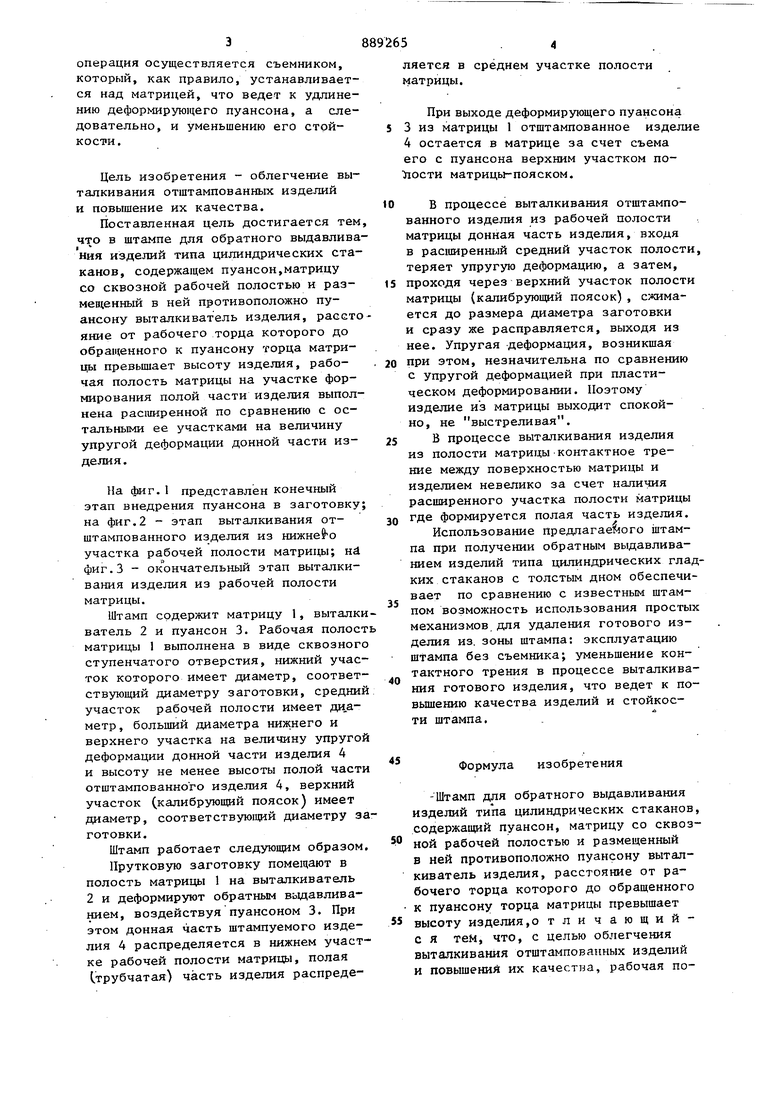

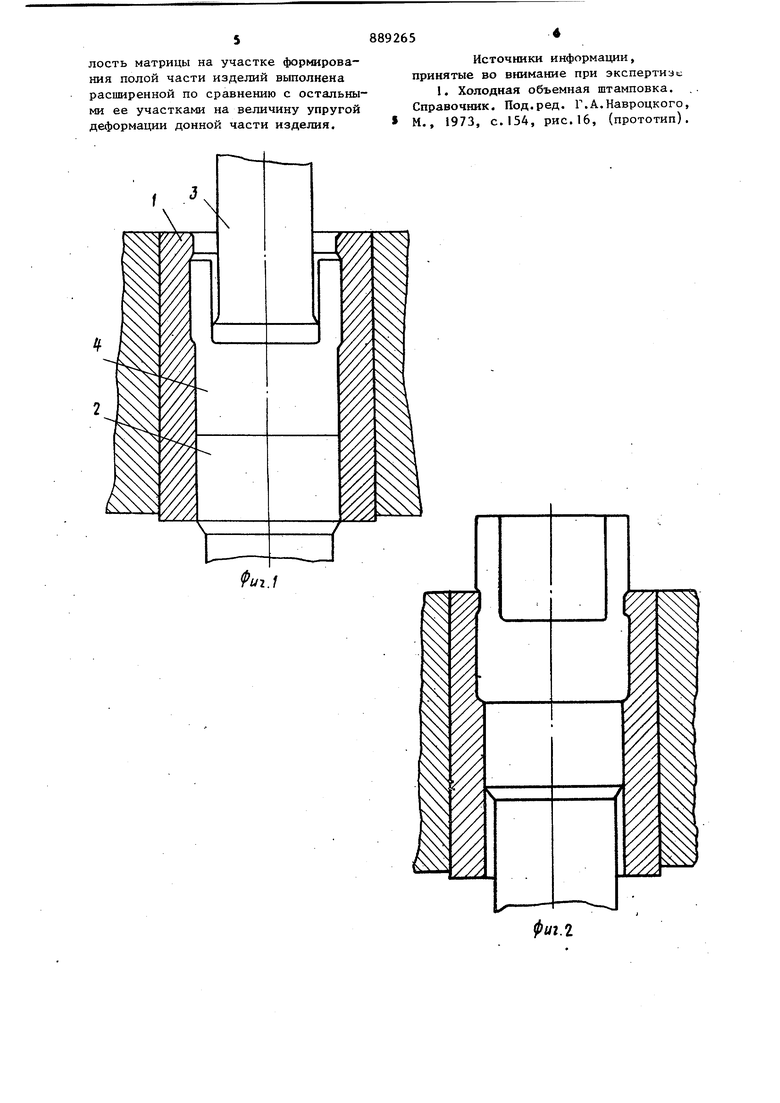

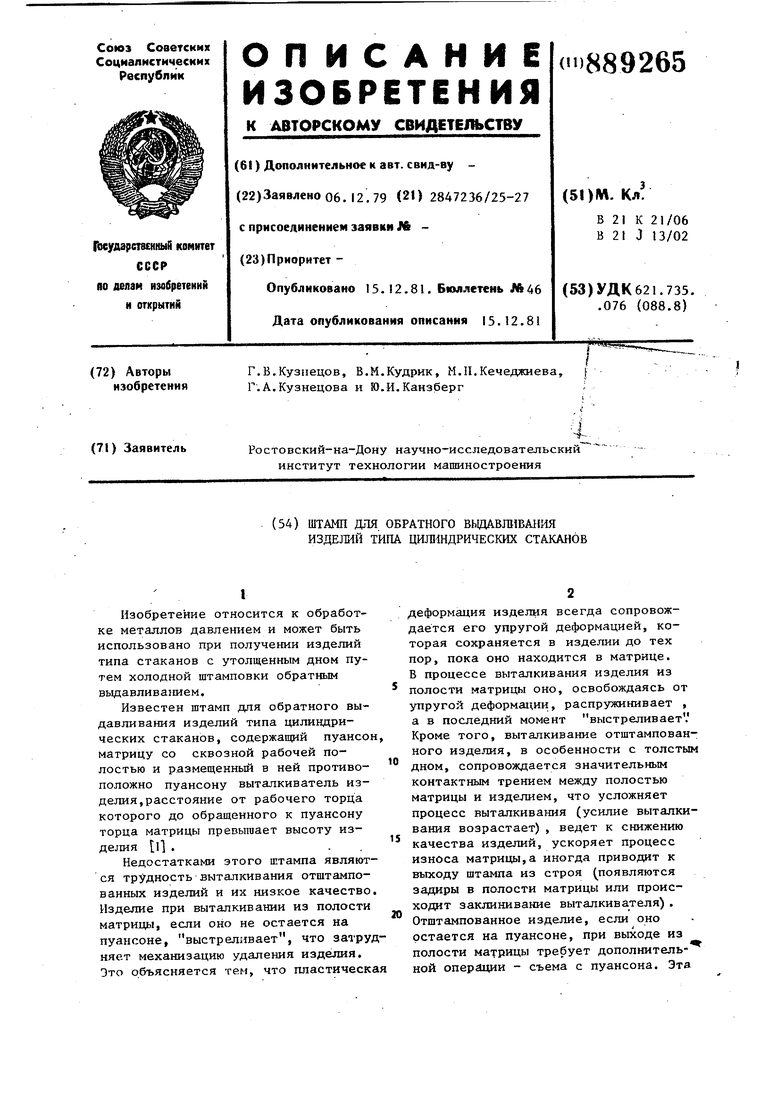

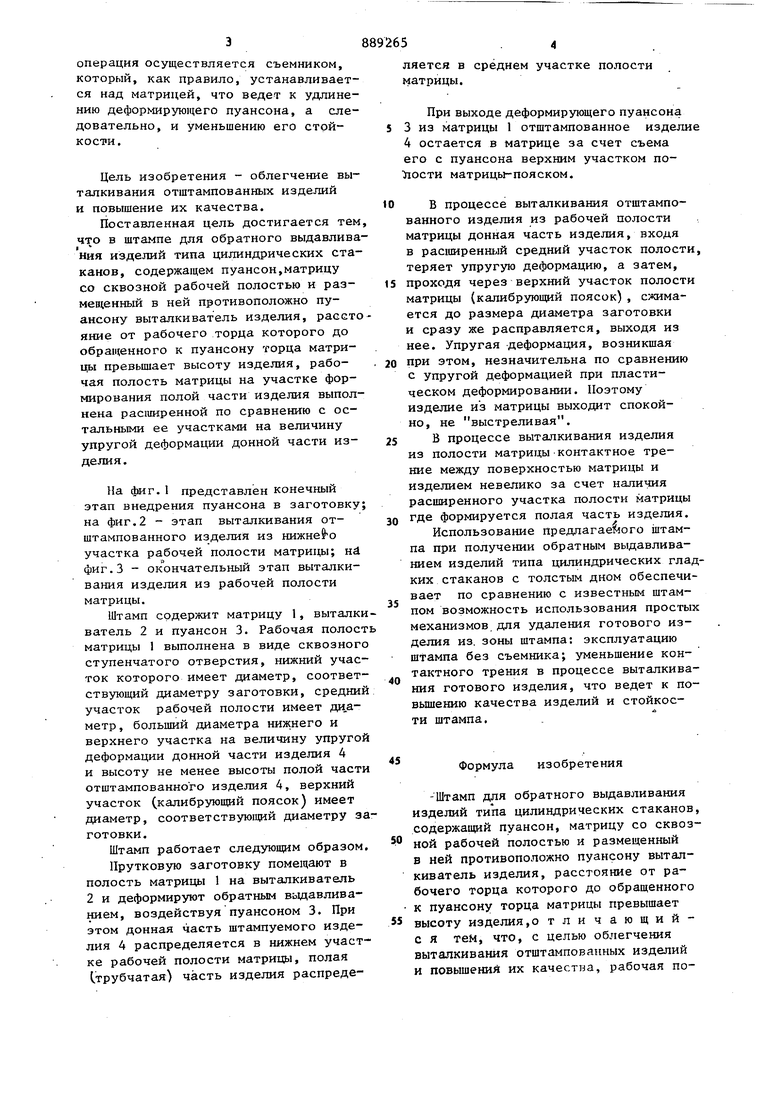

На фиг.1 представлен конечный этап внедрения пуансона в заготовку; на фиг.2 - этап выталкивания отштампованного изделия из нижнего участка рабочей полости матршда; нА фиг.З - ок°ончательный этап выталкивания изделия из рабочей полости матрицы.

Штамп содержит матрицу 1, выталкиватель 2 и пуансон 3. Рабочая полост матрицы 1 выполнена в виде сквозного ступенчатого отверстия, нижний участок которого имеет диаметр, соответствующий диаметру заготовки, средний участок рабочей полости имеет ди,аметр, больший диаметра нижнего и верхнего участка на величину упругой деформации донной части изделия 4 и высоту не менее высоты полой части отштампованного изделия 4, верхний участок (калибрующий поясок) имеет диаметр, соответствующий диаметру заготовки.

Штамп работает следующим образом.

Прутковую заготовку помещают в полость матрицы 1 на выталкиватель 2 и деформируют обратным вьщавливанием, воздействуя пуансоном 3. При этом донная часть штампуемого изделия 4 распределяется в нижнем участке рабочей полости матрицы, полая (.трубчатая) часть изделия распределяется в среднем участке полости матрицы.

При выходе деформирующего пуансона

3из матрицы 1 отштампованное изделие

4остается в матрице за счет съема его с пуансона верхним участком погости матрицы-пояском.

В процессе выталкивания отштампованного изделия из рабочей полости матрицы донная часть изделия, входя в расширенный средний участок полости, теряет упругую деформацию, а затем, проходя через верхний участок полости матрицы (калибруюиц{й поясок) , сжимается до размера диаметра заготовки и сразу же расправляется, выходя из нее. Упругая деформация, возникшая при этом, незначительна по сравнению с упругой деформацией при пластическом деформировании. Поэтому изделие из матрицы выходит спокойно, не выстреливая.

В процессе выталкивания изделия из полости матрицы-контактное трение между поверхностью матрицы и изделием невелико за счет наличия расширенного участка полости матрицы где формируется полая часть изделия.

Использование предлагае1 1ого штампа при получении обратным выдавливанием изделий типа цилиндрических гладких стаканов с толстым дном обеспечивает по сравнению с известным штампом возможность использования простых механизмов, для удаления готового изделия из. зоны штампа; эксплуатацию штампа без съемника; уменьшение контактного трения в процессе выталкивания готового изделия, что ведет к повьш1ению качества изделий и стойкости штампа.

Формула изобретения

-Штамп для обратного выдавливания изделий типа цилиндрических стаканов, содержащий пуансон, матрицу со сквозной рабочей полостью и размещенный в ней противоположно пуансону выталкиватель изделия, расстояние от рабочего торца которого до обращенного к пуансону торца матрицы превышает

высоту изделия,о тличающийс я тем, что, с целью облегчения выталкивания отштампованных изделий и повышения их качества, рабочая полость матрицы на участке формирования полой части изделий выполнена расширенной по сравнению с остальными ее участками на величину упругой деформации донной части изделия.

Источники информации, принятые во внимание при экспертизе

1. Холодная объемная штамповка. Справочник. Под.ред. Г.А.Навроцкого, М., 1973, с.154, рис.16, (прототип).

фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий типа стаканов | 1990 |

|

SU1750845A1 |

| ШТАМП ДЛЯ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ С ГЛУХОЙ ПОЛОСТЬЮ (ВАРИАНТЫ) | 1998 |

|

RU2125497C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 2007 |

|

RU2344016C2 |

| Штамп для объемной штамповки полых изделий выдавливанием со сквозной прошивкой | 1985 |

|

SU1389925A1 |

| Штамп для выдавливания заготовок | 1989 |

|

SU1736669A1 |

| Способ изготовления изделий типа колес | 1991 |

|

SU1811430A3 |

| Способ изготовления деталей типа ступенчатых стаканов | 1991 |

|

SU1794591A1 |

| Способ изготовления полых изделий | 1987 |

|

SU1480947A1 |

| Способ и устройство для получения оболочки с переменной толщиной стенки по высоте | 2019 |

|

RU2707456C1 |

| Способ изготовления изделий типа стаканов с кольцевым поднутрением | 1988 |

|

SU1660829A1 |

Авторы

Даты

1981-12-15—Публикация

1979-12-06—Подача