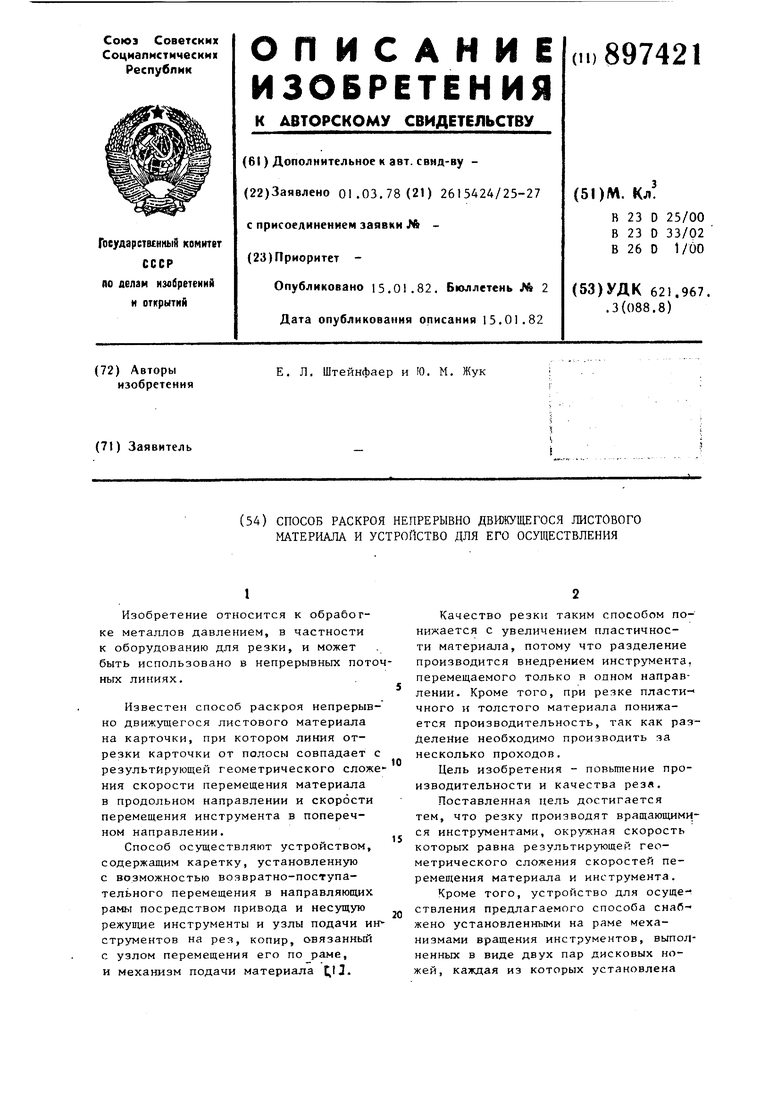

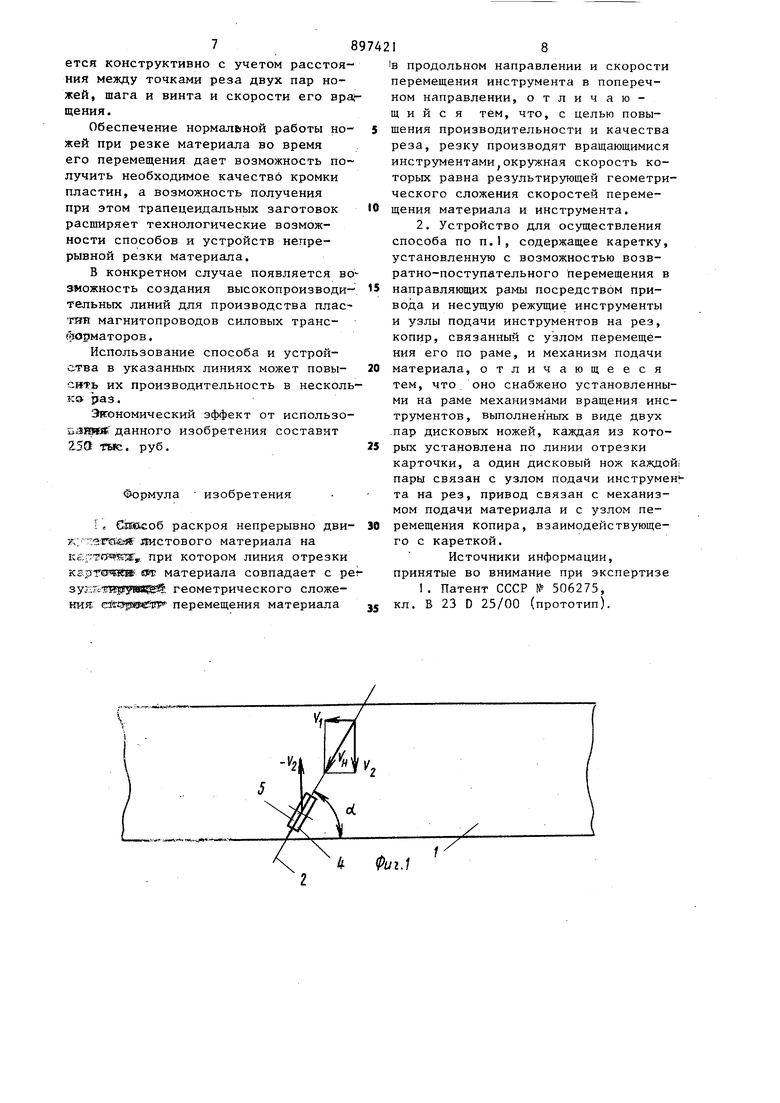

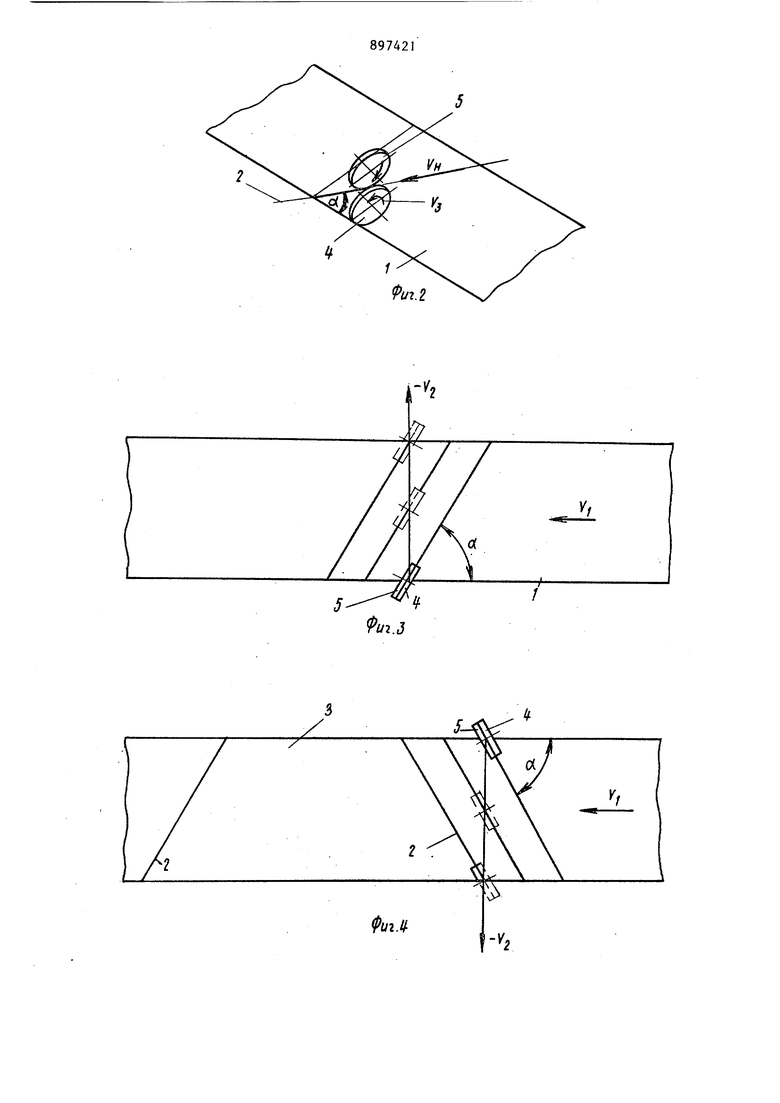

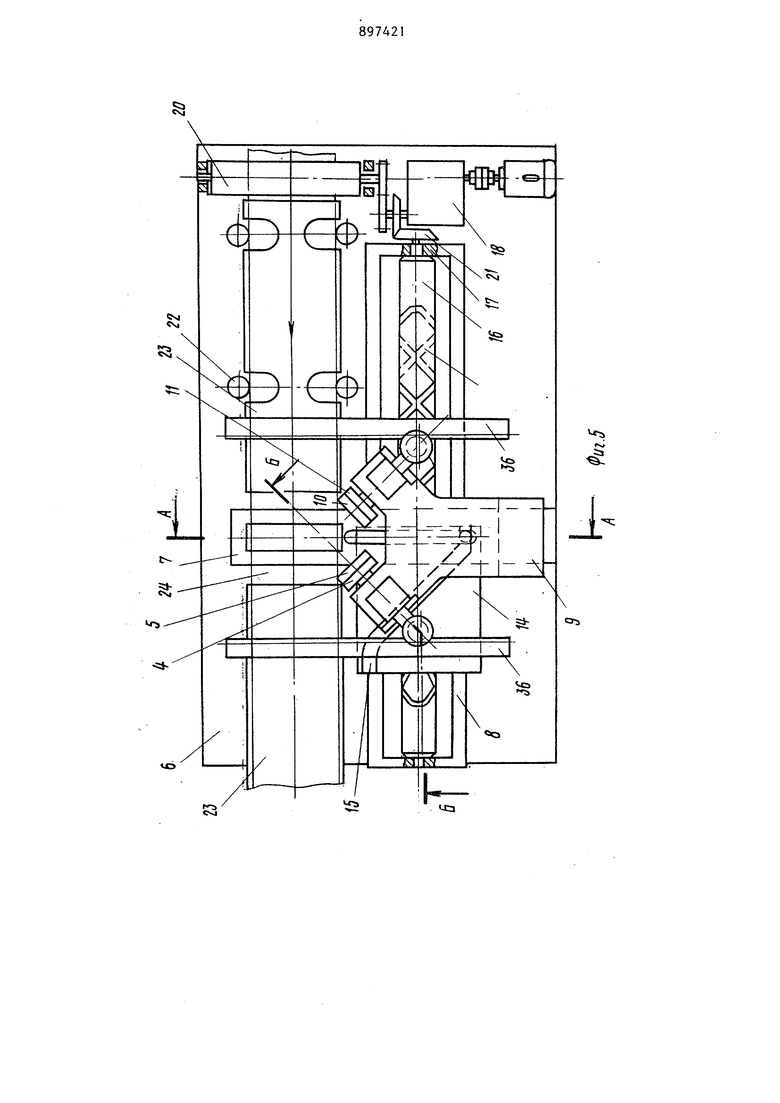

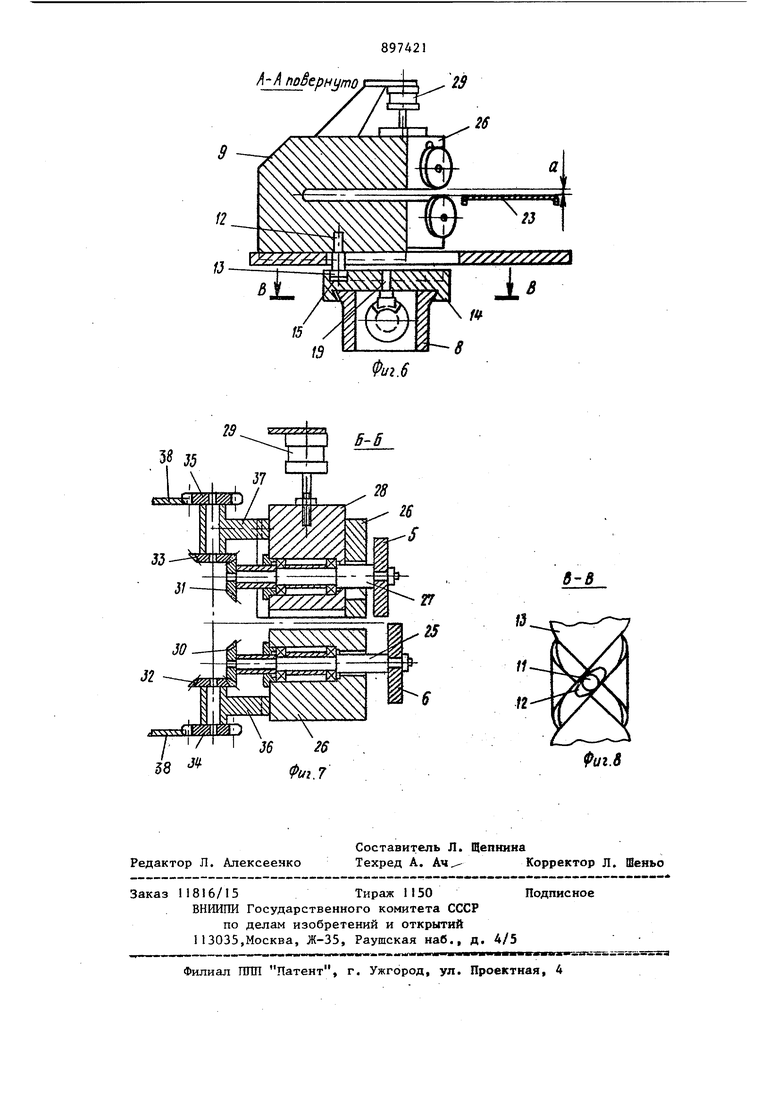

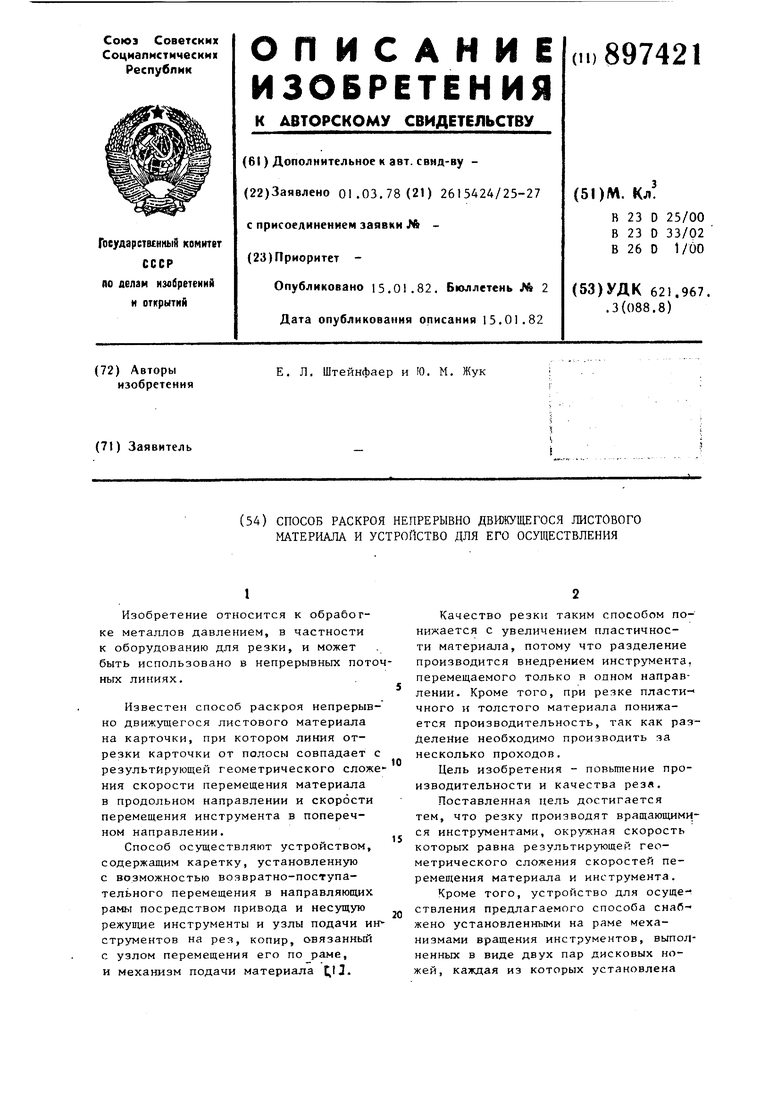

Изобретение относится к обработке металлов давлением, в частности к оборудованию для резки, и может быть использовано в непрерывных пот ных линиях. Известен способ раскроя непреры но движущегося листового материала на карточки, при котором линия отрезки карточки от полосы совпадает результйрующер геометрического слож ния скорости перемещения материала в продольном направлении и скорости перемещения инструмента в поперечном направлении. Способ осуществляют устройством содержащим каретку, установленную с возможностью возвратно-поступательного перемещения в направляюЕЦих рамы посредством привода и несущую режупще инструменты и узлы подачи и струментов на рез, копир, овязанный с узлом перемещения его по раме, и механизм подачи материала . Качество резки таким способом понижается с увеличением пластичности материала, потому что разделение производится внедрением инструмента, перемещаемого только в одном направлении. Кроме того, при резке пластичного и толстого материала понижается производительность, так как разДеление необходимо производить за несколько проходов. Цель изобретения - повьппение производительности и качества реза. Поставленная цель достигается тем, что резку производят вращающимися инструментами, окружная скорость которых равна результирующей геометрического сложения скоростей перемещения материала и инструмента. Кроме того, устройство для осуществления предлагаемого способа снабжено установленными на раме механизмами вращения инструментов, выполненных в виде двух пар дисковых ножей, каждая из которых установлена 38 по линии отрезки карточки, а один дисковый нож каждой пары связан с узлом подачи инструмента на рез, привод связан с механизмом подачи м териала и с узлом перемещения кбпира, взаимодействующего с карет1 ой. Механизм вращения инструментов выполнен в виде зубчатореечных пере дач, рейки которых закреплены на ра .ме, а шестерни связаны посредством конических зубчатых передач и диско выми ножами. Узел Перемещения копира выполнен В виде винта с замкнутой правой и левой нарезкой и ползушки, входящей в нарезку винта и скрепленной копирами. На фиг. 1-4 схематически изображены взаимные положения перемещения материала и инструмента, поясняющие сущность способа; на фиг. 5устройство, в плане; на фиг. 6 - ра рез А-А на фиг. 5; на фиг. 7 - разрез Б-Б на фиг, 5; на фиг. 8 - разр jB-B на фиг. 6. Листовой материал 1 перемещается непрерывно в продольном направлении со скоростью у.-, а каретка с инстру .ментами перемещается в поперечном направлении со скоростью М,. Линия отрезки карточки 3 от материала пол чается совпадением с результирующей Vj геометрического сложения скоростей Vj и V. Угол наклона oi линии 2 реза к продольному направлению равен Отрезка карточки 3 от материалов (МОжет производиться как одним режу;щим инструментом, так и двумя. Режущий инструмент может быть выпол;нен в виде пары взаимодействующих м ду собой дисковых ножей 4 и 5. Окружная скорость вращения V дисковы ножей равна результирующей геометра ческого сложения скоростей V и Vg. Величина скорости V определяется из соотношений V или V При заданной скорости ленты V/j и заданном угле oL разреза всегда можно определить скорость поперечно го перемещения дисковых ножей Va., а (также их окружную скорость УЗ в соответствии с формулами. 4 На фиг. 3 показан ряд последовательных положений пары дисковых ножей и материала при обрезке одной из сторон трапецеидальной карточки. После того, как прошла операция реза, ножи стоят, пропуская необходимую длину материала, после чего необходимо совершить рез в обратном направлении таким же способом, но ля этого необходимо совершить разворот ножей соответственно другой боковой стороны трапецеидальной карточки (фиг. 4) Обратный рез можно осуществлять той же парой ножей, однако разворот ножей требует времени, что может сказаться на производительности, особенно для коротких пластин. Поэтому предусматривается применение двух пар ножей, повернутых соответственно углам разреза и раб отающих попеременно. Устройство для осуществления способа содержит раму 6, на которой закреплены направляющие 7 и 8. На направляющей 7 установлена С-образная каретка 9, несущая две пары дисковых ножей 4 и 5 и IО и 1I, которые повернуты соответственно углаМ производимых резов и палец 12 с роликами 13. На направляющей 8 установлен с возможностью перемещения плоский копир 14 с пазом 15, куда входит ролик 13. Узел перемещения копира состоит из винта 16, имеющего замкнутую правую левую нарезки 17, установленного в подшипниках н связанного с приводом 18 и поводка 19, входящего в паз винта 16 и скрепленного с копиром 14. На раме 6 установлен также подающий валковый механизм 20, кинематически связанный через зубчатую передачу 21 с винтом 16 и приводом 18. Для направления материала 1 подающим механизмом 20 установлены вертикальные направляющие ролики 22. Они установлены так, чтобы материал бьт направлен перпендикулярно направляющей 7 н могут быть сведены на необходимую ширину материала. Для поддержки ленты имеется лоток 23, в котором выполнены вырезы 24 для прохода ножей. Ножи 4 и 5 установлены аналогично ножам 10 и 1I. Нижний нож 5 посажен на ось 25, которая установлена в подшипниках в корпусе 26, жестко скрепленном с кареткой 9. Ось 27 верхнего ножа 4 установлена в подтипниках в ползуне 28, который, в свою очередь, установлен в направляющем пазу, выполненном в верхней части корпуса 26. Ползун 28 связан с узло подачи 29 инструмента на рез в виде, например, силового цилиндра. Вращение ножей осуществляется через системы конических шестерен, {причем шестерни 30 и 31 сидят на Ьсях 25 и 21, а шестерни 32 и 33 же стко связаны с шестернями 34 и 35 и смонтированы на кронштейнах 36 и 37 .соединенных соответственно с корпусом 26 и ползуном 28. Шестерни 34 и 35 находятся в зацеплении с зубчатыми рейками 38, не подвижно закрепленными на раме 6. Передаточное отношение системы шестерен 30-33 и диаметры дисковых ножей подбираются так, что бы окружная скорость ножей V была связана со скоростью перемещения ка ретки соотношением sfnoi. где oL- угол реза или угол поворота дисковых ножей. Кроме того, передаточное отношение зубчатой передачи 21 между подающим механизмом 20 и винтом 16, а также рабочий профиль копира 14 обеспечивают следующее соотношение между скоростью перемещения материала V и скоростью поперечного пере мещения каретки tgcf,. Для данного механизма, построенного для определенного угла разреза жесткие кинематические связи, каковыми являются шестерни, рейки, винт и копир, передаточные отношения пос .тоянны и не зависят от изменения ск рости привода. Устройство работает следующим об разом. При включении привода 18 начинается подача материала в направлении указанном стрелкой. Одновременно с этим начинает вращаться винт 16 и через поводок 19 начинает перемещать слева направо по направляющей копир 14. Паз 15 копира наезжает своей заходной частью на ролик 13. Лри дальнейшем перемещении копира 1 радиусная переходная часть паза обе |спечивает равномерную скорость. Раз-, гон каретки происходит до врезания ножей в материал. Вовремя движения каретки ножи 10 и II связаны узлом 29 и производят рез материала, а ножи 4 и 5 разомкнуты и свободно проходят относительно материала. Перемещение каретки относительно неподвижных реек 38 заставляет дисковые ножи вращаться через системы шестерен 30-35. После того, как ножи 10 и 11 произведут рез, второй радиусный участок паза 15 копира 14 плавно замедляет движение каретки 9 до ее поляной остановки, а сам копир 14 продолжает движение вправо до тех пор, пока поводок 19 не перейдет на другую резьбовую канавку винта 16. При этом копир 14 начинает движение в противоположную сторону. Во время этого холостого движения копира 14 осуществляется пропуск реза,т.е. отмеряется необходимая длина отрезае- , мой заготовки. В это же время с помо(щью приводов 29 осуществляется переключение ножей - ножи 4 и 5 смыкаются, а нонси 10 и 11 размыкаются. Команду на срабатывание приводов в крайних положениях копира 14 можнр осуществлять, например, конечными выключателями (не показаны). Двигаясь справа налево паз 15 копира 14 опять наезжает на ролик 13, причем точное попадание ролика в паз гарантировано, так как ролик 13 и, соответственно, корпус 26 зафиксированы неподвижно этой же заходной частью паза. Происходит разгон каретки и разрезка материала ножами 4 и 5. В дальнейшем паз 15 14 фиксирует корпус 26 неподвижно и уходит дальше влево, происходит , переход поводка 19 в другую резьбову1о канавку винта 16. В это время опять осуществляется пропуск реза, приводы 29 размыкают ножи 4 и 5 и смыкают ножи 10 и 11 и цикл повторяется. В связи с тем, что ножи 4,5 и 10, 11 режут материал, не по одной линии, в зависимости от положения переходных участков канавок винта 16 относительно оси симметрии корпуса заготовки могут быть получены разной длины. Для получения заготовок одинаковой длины необходимо винт 16 сместить вправо относительно оси симметрии каретки 9,(фиг. 5). Сама величина этого смещения определяется конструктивно с учетом расстоя ния между точками реза двух пар ножей, шага и винта и скорости его вр щения. Обеспечение нормальной работы но жей при резке материала во время его перемещения дает возможность по лучить необходимое качествб кромки пластин, а возможность получения при этом трапецеидальных заготовок расширяет технологические возможности способов и устройств непрерывной резки материала. В конкретном случае появляется в зможность создания высокопроизводи тельных линий для производства плас твп магнитопроводов силовых трансформаторов. Использование способа и устройства в указанных линиях может повысйть их производительность в нескол ка раз. Эргономический эффект от использо йЗН9«ж данного изобретения составит 23О тас. руб. Формула изобретения 1 СЙЕйсоб раскроя непрерывно дви ж; - еРШйЯЕ листового материала на к р №е№а:,: при котором ЛИНИЯ отрезки каззг€Р«ШЮ материала совпадает с ре 3yr. геометрического сложения: сй 5Я5веда- перемещения материала 1 IB продольном направлении и скорости перемещения инструмента в поперечном направлении, отличающийся тем, что, с целью повыщения производительности и качества реза, резку производят вращающимися инструментами,окружная скорость которых равна результирующей геометрического сложения скоростей перемещения материала и инструмента. 2. Устройство для осуществления способа по П.1, содержащее каретку, установленную с возможностью возвратно-поступательного перемещения в направляющих рамы посредством привода и несущую режущие инструменты и узлы подачи инструментов на рез, копир, связанный с узлом перемещения его по раме, и механизм подачи материала, отличающееся тем, что оно снабжено установленными на раме механизмами вращения инструментов, выполненньгх в виде двух .пар дисковых ножей, каждая из которых установлена по линии отрезки карточки, а один дисковый нож каждой, пары связан с узлом подачи инструмент та на рез, привод связан с механизмом подачи материала и с узлом перемещения копира, взаимодействующего с кареткой. Источники информации, принятые во внимание при зкспертизе 1. Патент СССР № 506275, кл. В 23 D 25/00 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для раскроя непрерывнодвижущегося материала | 1980 |

|

SU1068239A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ НЕПРЕРЫВНО ДВИЖУЩИХСЯ ТРУБ | 1992 |

|

RU2056981C1 |

| СПОСОБ ХОЛОДНОГО ПРОФИЛИРОВАНИЯ ДОБОРНЫХ ЭЛЕМЕНТОВ И АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2573460C1 |

| СПОСОБ КОПИРОВАЛЬНОЙ ОБРАБОТКИ, КОПИРОВАЛЬНЫЙ ТОКАРНО-ФРЕЗЕРНЫЙ СТАНОК "КТФ-1 МЕК" | 2007 |

|

RU2368484C2 |

| Установка для резки непрерывно движущегося листового материала | 1971 |

|

SU506275A3 |

| Способ резки П-образных профилей и штамп для его осуществления | 1988 |

|

SU1766633A1 |

| Устройство для зачистки | 1990 |

|

SU1766691A1 |

| Автоматическая линия для раскроя рулонного материала на длинномерные заготовки с непараллельными боковыми кромками | 1977 |

|

SU737142A1 |

| Автоматическая линия для раскроя рулонного материала на длинномерные заготовки с непараллельными боковыми кромками | 1975 |

|

SU566430A1 |

| Устройство для изготовления теплоизоляционных труб из полосы волокнистого материала | 1983 |

|

SU1127773A1 |

4 (риг.1

Авторы

Даты

1982-01-15—Публикация

1978-03-01—Подача