(5) СПОСОБ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электродуговой наплавки | 1979 |

|

SU952492A1 |

| СПОСОБ ДВУХДУГОВОЙ АВТОМАТИЧЕСКОЙ СВАРКИ | 2018 |

|

RU2687118C1 |

| Способ наплавки изделий плавящимся электродом с подачей присадочной проволоки в сварочную ванну | 2017 |

|

RU2651551C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НАПЛАВКОЙ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2009 |

|

RU2403138C1 |

| Устройство для наплавки | 1977 |

|

SU1050827A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЧУГУННЫХ ПРОКАТНЫХ ВАЛКОВ (ВАРИАНТЫ) | 2013 |

|

RU2550069C1 |

| Способ получения сплава переменного химического состава | 1990 |

|

SU1779503A1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ СВАРКИ КОМБИНАЦИЕЙ ДУГ | 2017 |

|

RU2648618C1 |

| Способ изготовления бочки валка прокатного стана | 1980 |

|

SU1010149A1 |

| Способ дуговой автоматической наплавки плавящимся электродом в инертном газе | 2022 |

|

RU2778341C1 |

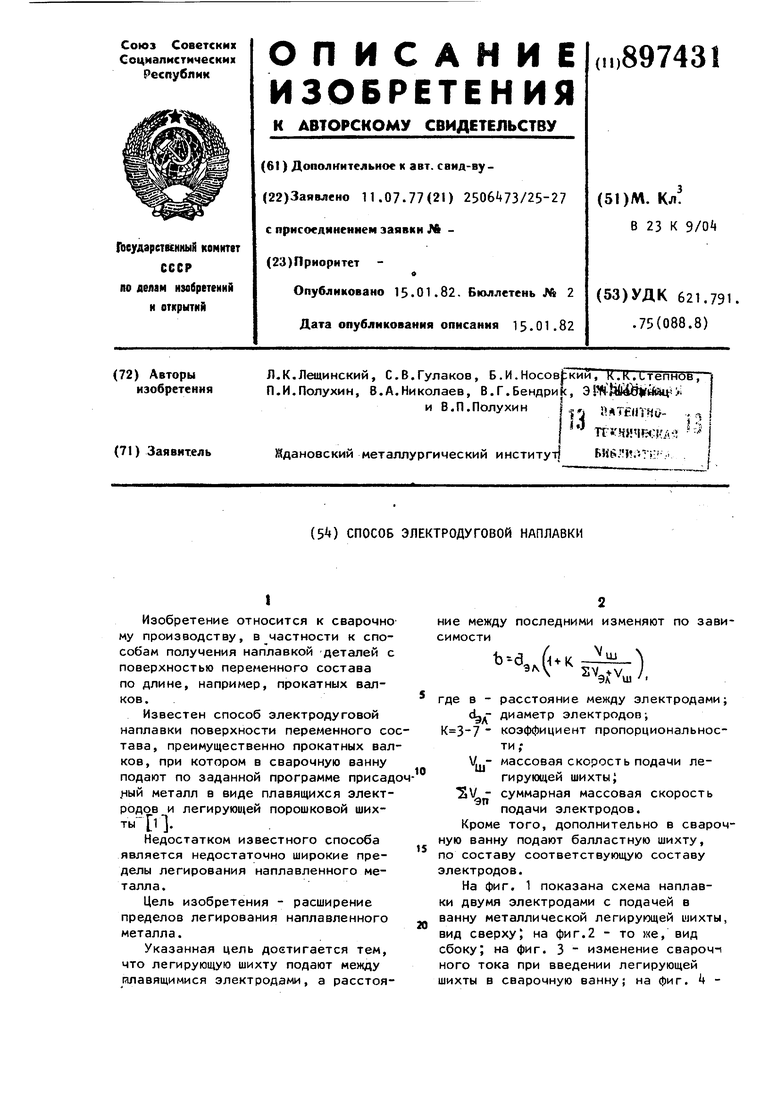

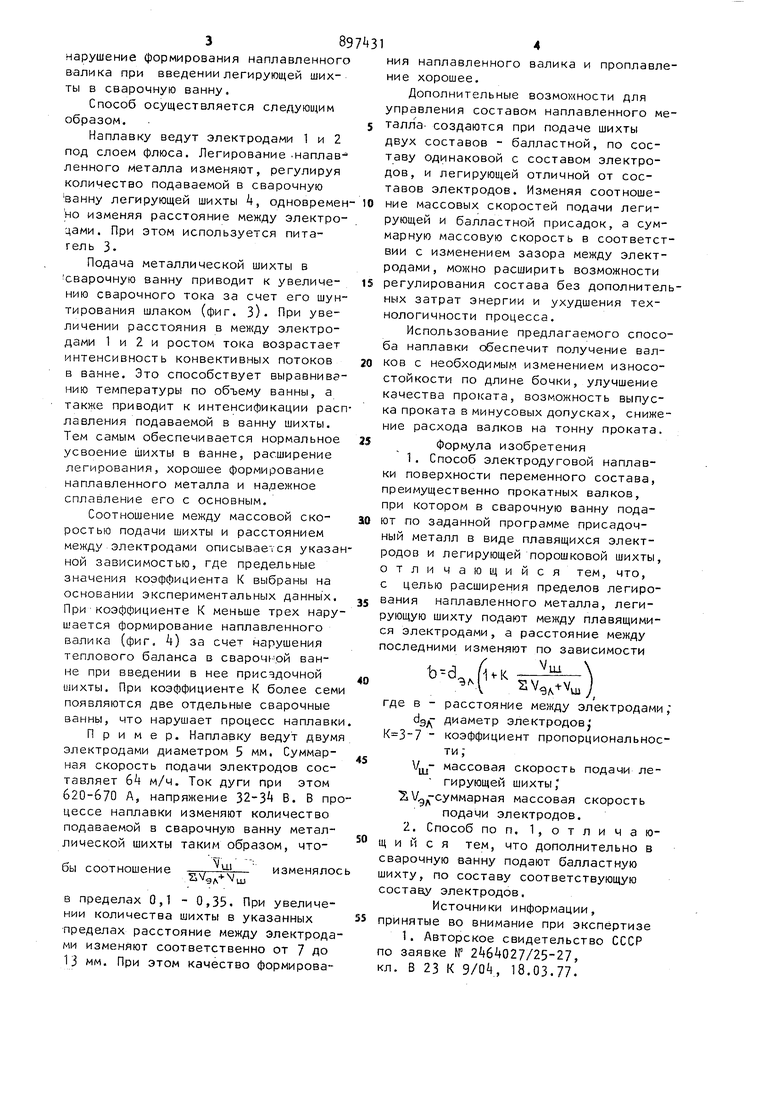

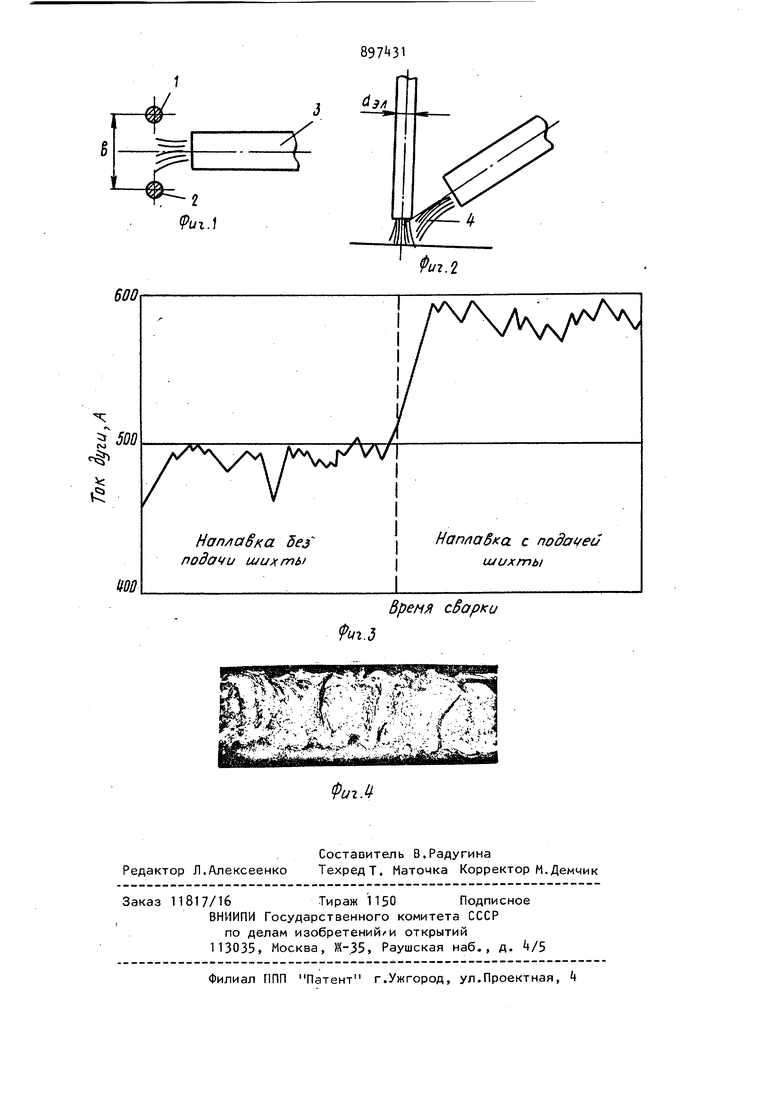

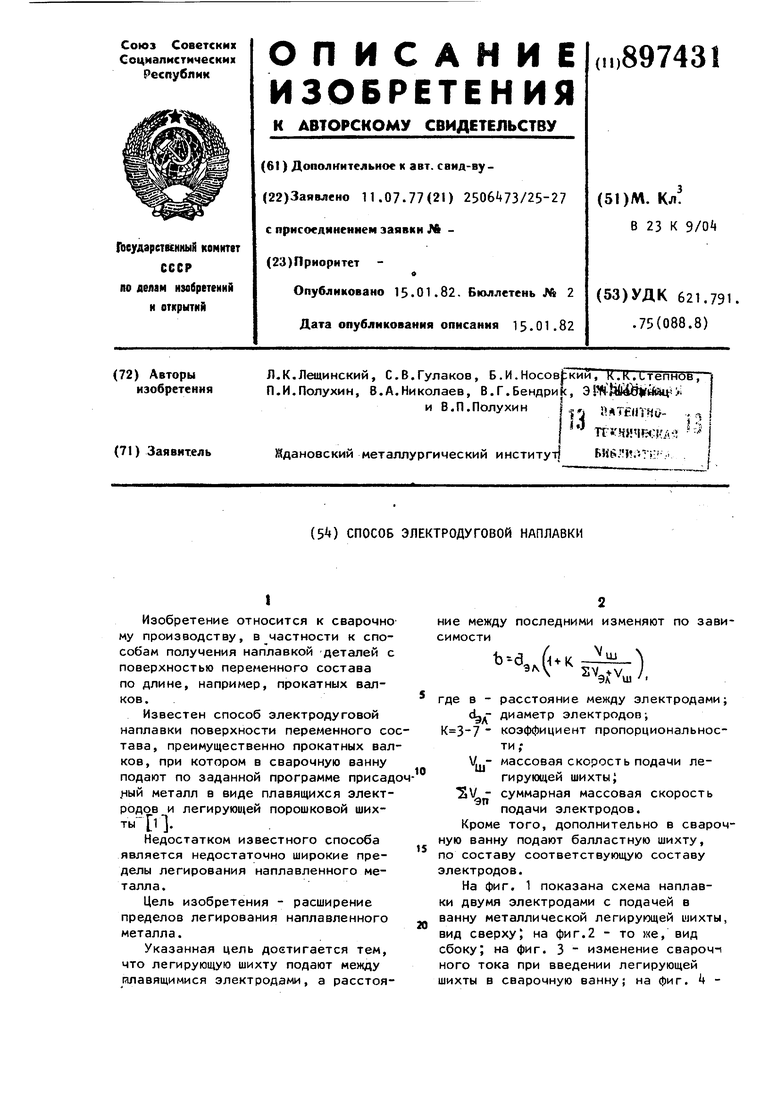

Изобретение относится к сварочно му производству, в частности к способам получения наплавкой деталей с поверхностью переменного состава по длине, например, прокатных валков. Известен способ электродуговой наплавки поверхности переменного со тава, преимущественно прокатных вал ков, при котором в сварочную ванну подают по заданной программе присад ый металл в виде плавящихся электродов и легирующей порошковой шихты-Il. Недостатком известного способа является недостаточно широкие пределы легирования наплавленного металла. Цель изобретения - расширение пределов легирования наплавленного металла. Указанная цель достигается тем, что легирующую шихту подают между плавящимися электродами, а расстояние между последними изменяют по зависимости (i. . где в - расстояние между электродами; диаметр электродов; коэффициент пропорциональности ; Ущ- массовая скорость подачи легирующей шихты; Va суммарная массовая скорость подачи электродов. Кроме того, дополнительно в сварочную ванну подают балластную шихту, по составу соответствующую составу электродов. На фиг. 1 показана схема наплавки двумя электродами с подачей в ванну металлической легирующей шихты, вид сверху; на фиг.2 - то «е, вид сбоку; на фиг. 3 изменение свароч-i ного тока при введении легирующей шихты в сварочную ванну; на фиг. k 389нарушение формирования наплавленного валика при введении легирующей шихты в сварочную ванну. Способ осуществляется следующим образом. . Наплавку ведут электродами 1 и 2 под слоем флюса. Легирование .наплав- ленного Металла изменяют, регулируя количество подаваемой в сварочную ванну легирующей шихты 4, одновремен но изменяя расстояние между электроцами. При этом используется питатель 3Подача металлической шихты в сварочную ванну приводит к увеличению сварочного тока за счет его шунтирования шлаком (фиг. З). При увеличении расстояния в между электродами 1 и 2 и ростом тока возрастает интенсивность конвективных потоков в ванне. Это способствует выравнива нию температуры по объему ванны, а также приводит к интенсификации рас лавления подаваемой в ванну шихты. Тем самым обеспечивается нормальное усвоение шихты в ванне, расширение легирования, хорошее формирование наплавленного металла и надежное сплавление его с основным. Соотношение между массовой скоростью подачи шихты и расстоянием между электродами описывается указа ной зависимостью, где предельные значения коэффициента К выбраны на основании экспериментальных данных. При коэффициенте К меньше трех нару шается формирование наплавленного валика (фиг. 4) за счет нарушения теплового баланса в сварочной ванне при введении в нее присадочной шихты. При коэффициенте К более сем появляются две отдельные сварочные ванны, что нарушает процесс наплавк Пример. Наплавку ведут двум электродами диаметром 5 мм. Суммарная скорость подачи электродов составляет 6k м/ч. Ток дуги при этом 620-670 А, напряжение 32-3 В. В пр цессе наплавки изменяют количество подаваемой в сварочную ванну металлической шихты таким образом, что шбы соотношение изменяло в пределах 0,1 - 0,35. При увеличении количества шихты в указанных пределах расстояние между электрода ми изменяют соответственно от 7 до 13 мм. При этом качество формирования наплавленного валика и проплавление хорошее. Дополнительные возмо ; ности для управления составом наплавленного металла- создаются при подаче шихты двух составов - балластной, по составу одинаковой с составом электродов, и легирующей отличной от составов электродов. Изменяя соотношение массовых скоростей подачи легирующей и балластной присадок, а суммарную массовую скорость в соответствии с изменением зазора между электродами, можно расширить возможности регулирования состава без дополнительных затрат энергии и ухудшения технологичности процесса. Использование предлагаемого способа наплавки обеспечит получение валков с необходимым изменением износостойкости по длине бочки, улучшение качества проката, возможность выпуска проката в минусовых допусках, снижение расхода валков на тонну проката. Формула изобретения 1.Способ электродуговой наплавки поверхности переменного состава, преимущественно прокатных валков, при котором в сварочную ванну подают по заданной программе присадочный металл в виде плавящихся электродов и легирующей порошковой шихты, отличающийся тем, что, с целью расширения пределов легирования наплавленного металла, легирующую шихту подают между плавящимися электродами, а расстояние между последними изменяют по зависимости 5v где в - расстояние между электродами; диаметр электродов коэффициент пропорциональности ; Vyj- массовая скорость подачи ле гирующей шихты, SУдд-суммарная массовая скорость подачи электродов. 2.Способ по п. 1, о т л и ч а ющ и и с я тем, что дополнительно в сварочную ванну подают балластную шихту, по составу соответствующую составу электродов. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке № 2464027/25-27, кл. В 23 К 9/04, 18.03.77.

Авторы

Даты

1982-01-15—Публикация

1977-07-11—Подача