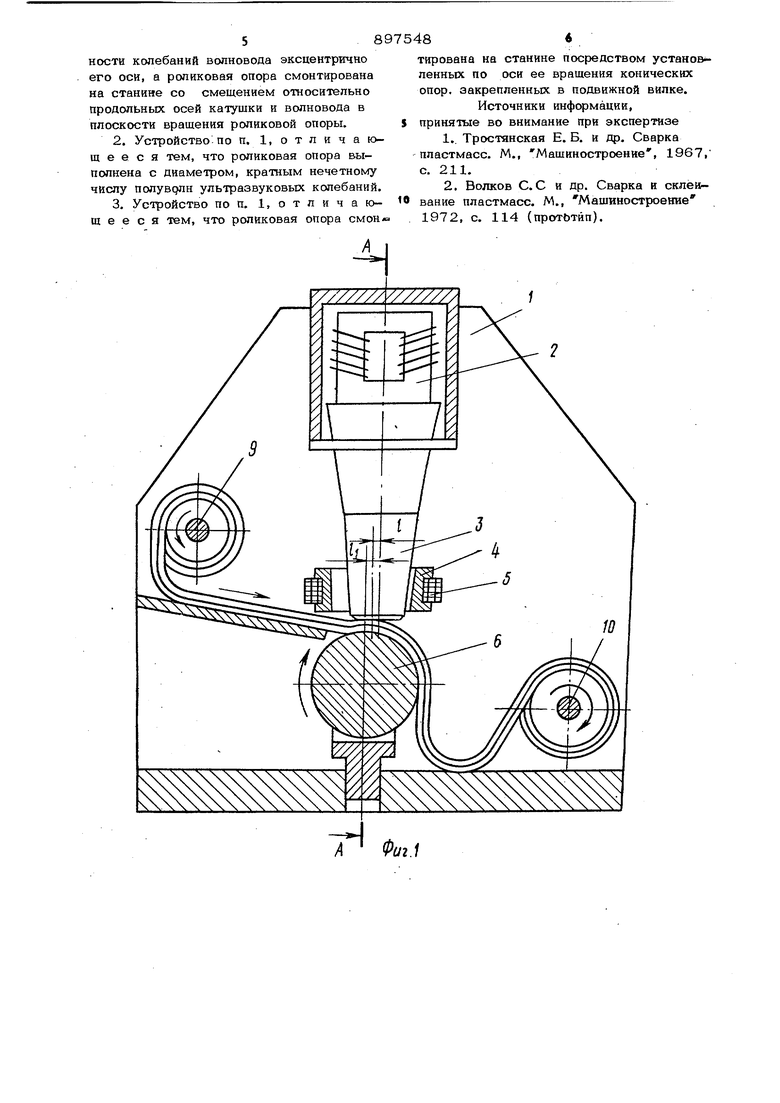

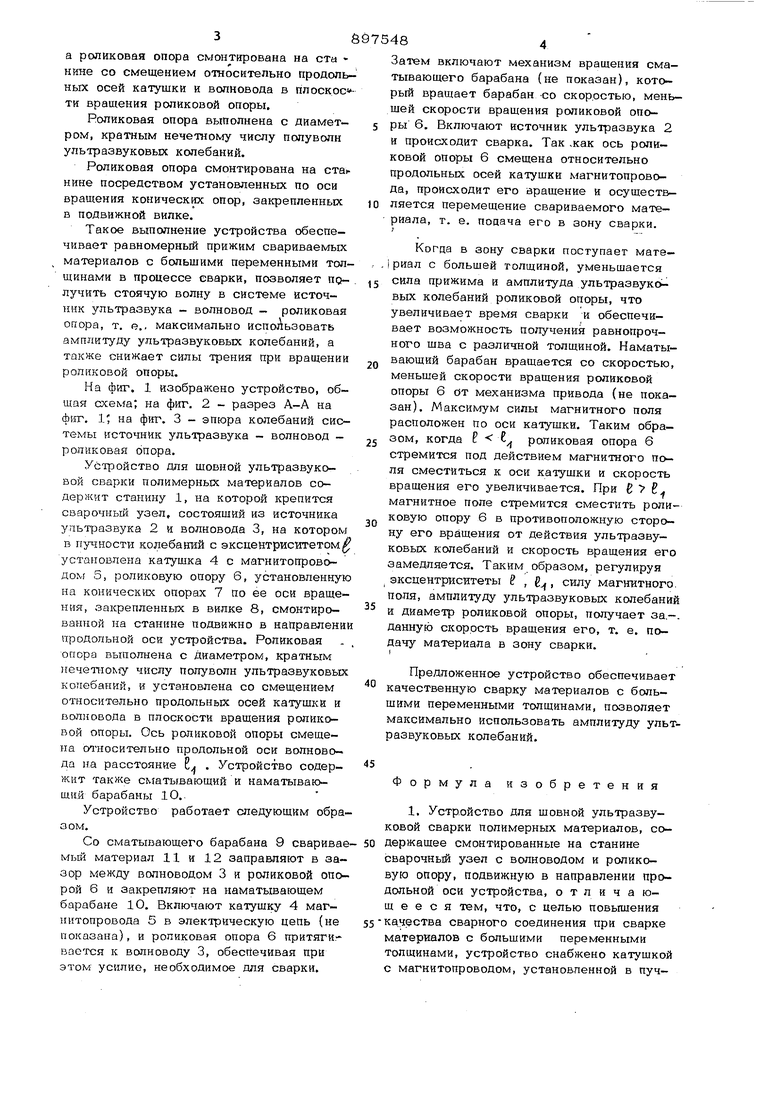

(54) УСТРОЙСТВО ДЛЯ ШОВНОЙ УЛЬТРАЗВУКОВОЙ СВАРКИ ПОЛИМЕРНЫХ МАТЕРИАЛОВ Изобретение относится к сварке пластмасс, а именно к устройствам для шовной сварки, полимерных материалов ультразвуком. Известно устройство для шовной ультра звуковой сварки полимерных материалов, содержащее сварочную головку с волноводом и опору, выполненную в виде роликаНедостатком устройства является то, что оно не позволяет сваривать материалы неравномерной толщины, так как в процессе сварки зазор между волноводом и опорой остается постоянным. Наиболее близким по технической сущности и достигаемому результату к предложенному изобретению является устройство для шовной ультразвуковой сварки полимерных материалов, содержащее смонтированные на станине сварочный узел с волноводом и роликовую опору, подвижную в направлении продольной оси устройства. В известном устройстве свариваемый материал принудительно перемещается между роликовой опорой и волноводом и поджимается к последнему пружиной, что обеспечивает автостабилизацию толщины сварного . Недостаток указанного устройства заключается в том, что оно не обеспечивает равномерный прижим свариваемых материалов к волноводу при сварке материалов с большими переменными толщинами, что снижает качество сварного соединения. Цель изобретения - повьпиение качества сварного соединения при сварке материалов с большими переменными толщинами. Указанная цель достигается тем, что устройство для шовной ультразвуковой сварки попимернызе материалов, содержащее смонтированные на станине сварочный узел с волноводом и роликовую опору, подвижную в направлении продольной оси устройства, снабжено катушкой с магнитопроводом, установленной в пучности колебаний волновода эксцентрично его .оси,. а роликовая опора смонтирована на ста нине со смещением относительно продоль ных осей катушки и волновода в плоскос ти вращения роликовой опоры. Роликовая опора выполнена с диаметром, кратным нечетному числу полуволн ультразвуковых колебаний. Роликовая опора смонтирована на cTaiнине посредством установленных по оси вращения конических опор, закрепленных в подвижной вилке. Такое выполнение устройства обеспечивает равномерный прижим свариваемых материалов с большими переменными тол щинами в процессе сварки, позволяет пдлучить стоячую волну в системе источник ультразвука - волновод - роликовая опора, т. е., максимально испоАьзовать амплитуду ультразвуковых колебаний, а также снижает силы трения при вращении роликовой опоры. На фиг. 1 изображено устройство, общая схема; на фиг. 2 - разрез А-А на ф(1Г. 1 на фиг. 3 - эпюра колебаний системы источник ультразвука - волновод - роликовая опора. Устройство для шовной ультразвуковой сварки полимерных материалов содержит станину 1, на которой крепится сварочный узел, состоящий из источника ультразвука 2 и волновода 3, на котором в пучности колебаний с эксцентриситетом установлена катушка 4 с магнитопроводом 5, роликовую опору 6, установленную на конических опорах 7 по ее оси вращения, .закрепленных в вилке 8, смонтированной на станине подвижно в направлени продольной оси устройства. Роликовая опора выполнена с диаметром, кратным нечетному числу полуволн ультразвуковых коиебаний, и установлена со смещением относительно продольных осей катушки и волновода в плоскости вращения роликовой опоры. Ось роликовой опоры смещена относительно продольной оси волновода на расстояние В . Устройство содержит также сматывающий и наматывающий барабаны 10.. Устройство работает следующим обра зом. Со сматывающего барабана 9 сваривае- 50

мый материал 11 И 12 заправляют в зазор между волноводом 3 и роликовой опорой 6 и закрепляют на наматывающем барабане 10. Включают катушку 4 магннтопровода 5 в электрическую цепь (не показана), и роликовая опора 6 притяги.вае.гся к волноводу 3, обеспечивая при этом усилие, необходимое для сварки.

сварочный узел с волноводом и роликовую опору, подвижную в направлении продольной оси устройства, отличающееся тем, что, с целью повьпяения 55качества сварного соединения при сварке материалов с большими переменными толщинами, устройство снабжено катушкой с магнитопроводом, установленной в пуч84Затем включают механизм вращения сматывающего барабана (не показан), который вращает барабан -со скоростью, мень- щей скорости вращения роликовой опоры 6. Включают источник ультразвука 2 и происходит сварка. Так .как ось роликовой опоры 6 смещена относительно продольных осей катушки магнитопровода, происходит его вращение и осуществляется перемещение свариваемого материала, г. е. подача его в зону сварки. Когда в зону сварки поступает маге- риал с большей толщиной, уменьшается сила прижима и амплитуда ультразвукс вых колебаний роликовой опоры, что увеличивает время сварки и обеспечивает возможность получения равнопрочного шва с различной толщиной. Наматывающий барабан вращается со скоростью, меньшей скорости вращения роликовой опоры 6 от механизма привода (не показан). Максимум силы магнитного поля расположен по оси катушки. Таким образом, когда роликовая опора 6 стремится под действием магнитного поля сместиться к оси катушки и скорость вращения его увеличивается. При В 7 Е магнитное поле стремится сместить роликовую опору 6 в противоположную сторону его вращения от действия ультразвуковых колебаний и скорость вращения его замедляется. Таким образом, регулируя эксцентриситеты , С , силу магнитного, поля, амплитуду ультразвуковьк колебаний и диаметр роликовой опоры, получает за.-, данную скорость вращения его, т. е. подачу материала в зону сварки. Предложенное устройство обеспечивает качественную сварку материалов с большими переменными толщинами, позволяет максимально использовать амплитуду ультразвуковьк колебаний. Формула изобретения 1. Устройство для шовной ультразвуковой сварки полимерных материалов, содержащее смонтированные на станине

ности колебаний волновода эксцентрично его оси, а роликовая опора смонтирована на станине со смещением относительно продольных осей катушки и волновода в плоскости вращения роликовой опоры.

2.Устройство по п. 1, отличающее с я тем, что роликовая опора выполнена с диаметром, кратаым нечетному числу полуврлн ультразвуковых колебаний.

3.Устройство по п. 1,отличаЕош е е с я тем, что роликовая опора смон

тирована на станине посредством установ ленньгх по оси ее вращения конических опор, закрепленных в подвижной вилке.

Источники информации, принятые во внимание при экспертизе

1.. Тростянская Е. Б. и др. Сварка пластмасс. М., Мащиностроение, 1967, с. 2И.

2. Волков С. С и др. Сварка и склеивание пластмасс. М., Машиностроение 1972, с. 114 (протьтйп).

Фиг. 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ультразвуковой сварки | 2015 |

|

RU2610595C1 |

| Устройство для шовной ультразвуковой сварки полимерных материалов | 1987 |

|

SU1519915A1 |

| Устройство для ультразвуковой сварки полимерных материалов | 1980 |

|

SU979139A1 |

| Способ изготовления светопроводящего кабеля и устройство для его осуществления | 1988 |

|

SU1715200A3 |

| Способ ультразвуковой сварки пластмассовых деталей кольцевыми швами | 1980 |

|

SU876473A1 |

| Установка для ультразвуковой сварки полимерных материалов | 1983 |

|

SU1141004A1 |

| Способ ультразвуковой сварки полимерных пленок | 1980 |

|

SU903160A1 |

| Способ стыковой ультразвуковой сварки деталей из полимерных материалов | 1987 |

|

SU1512802A1 |

| Устройство для ультразвуковой сварки деталей | 1981 |

|

SU1004130A1 |

| Устройство для ультразвуковойСВАРКи ТЕРМОплАСТОВ | 1979 |

|

SU835791A1 |

Авторы

Даты

1982-01-15—Публикация

1980-04-22—Подача