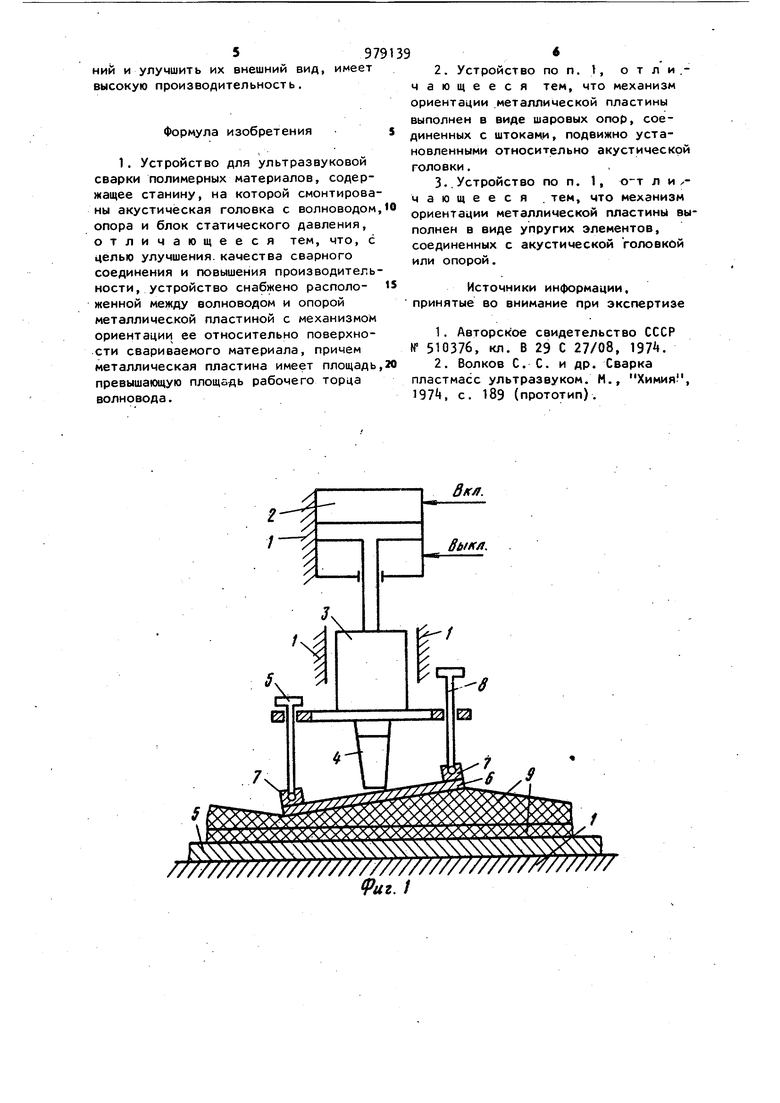

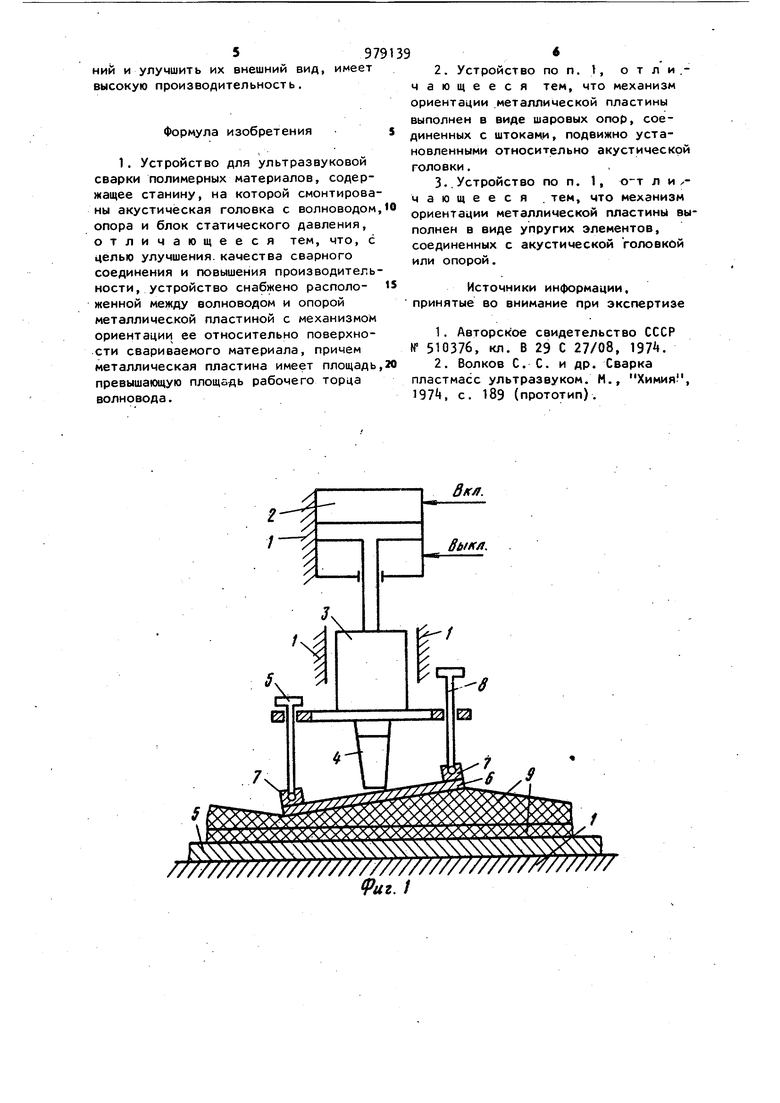

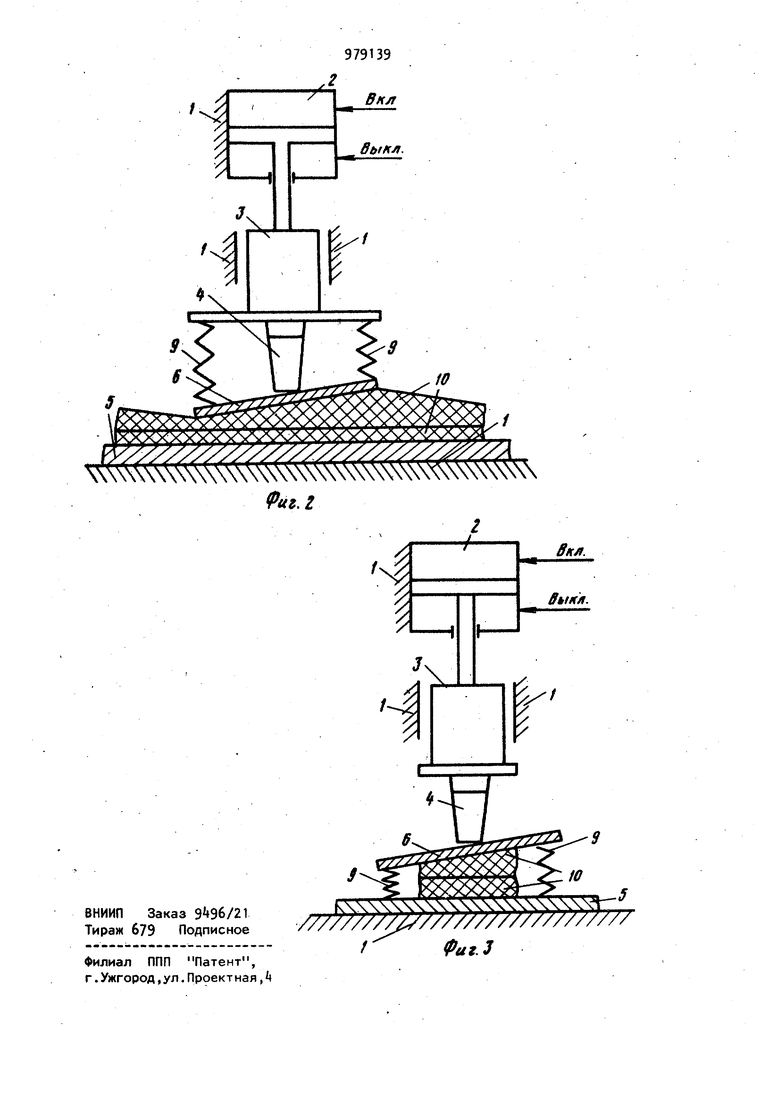

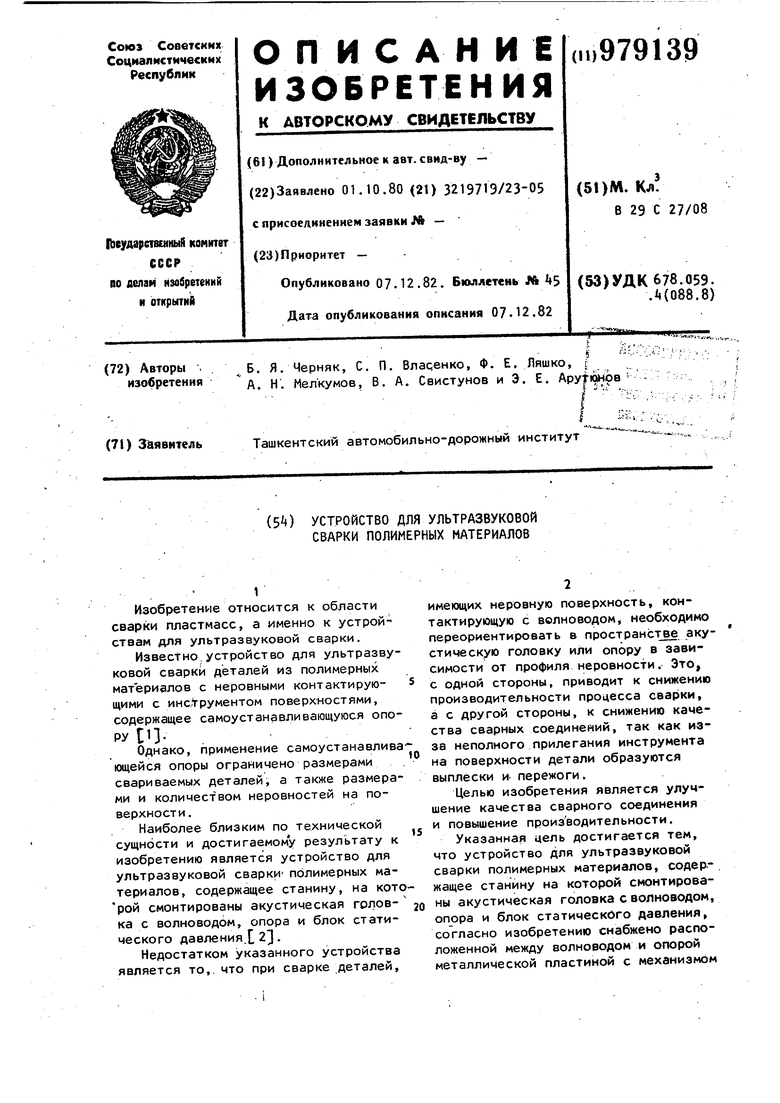

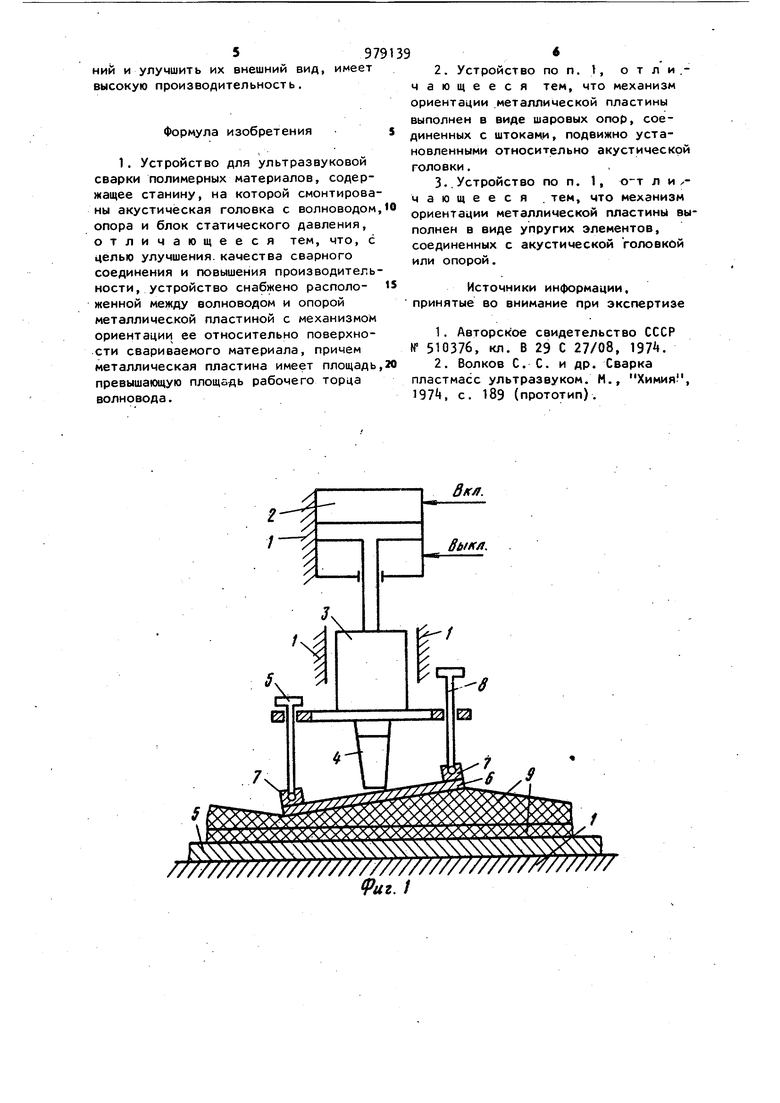

, . . Г Изобретение относится к области сварки пластмасс, а именно к устройствам для ультразвуковой сварки. Известно,устройство для ультразву ковой сварки деталей из полимерных материалов с неровными контактирующими с инструментом поверхностями, содержащее самоустанавливающугося опо РУ 1. Однако, применение самоустанавлив ющейся опоры ограничено размерами свариваемых деталей, а также размера ми и количеством неровностей на поверхности. Наиболее близким по технической сущности и достигаемому результату к изобретению является устройство для ультразвуковой сварки- полимерных материалов, содержащее станину, на кот рой смонтированы акустическая головка с волноводом, опора и блок статического давления 23. Недостатком указанного устройства является то,, что при сварке деталей. имеющих неровную поверхность, контактирующую с волноводом, необходимо переориентировать в пространстве акустическую головку или опору в зависимости от профиля неровности. Это, с одной стороны, приводит к снижению производительности процесса сварки, а с другой стороны, к снижению качества сварных соединений, так как изза неполного прилегания инструмента на поверхности детали образуются выплески и пережоги. Целью изобретения является улучшение качества сварного соединения и повышение производительности. Указанная цель достигается тем, что устройство для ультразвуковой сварки полимерных материалов, содер.- . жащее станину на которой смонтированы акустическая головка с волноводом, опора и блок статического давления согласно изобретению снабжено расположенной между волноводом и опорой металлической пластиной с механизмом ориентации ее относительно поверхности свариваемого материала, причем металлическая пластина имеет площадь превышающую площадь рабочего торца волновода.. Кроме того, механизм ориентации металлической пластины выполнен в ви де шаровых опор, соединенных со штоками, подвижно установленными относи тельно акустической голов1 и, Отличием устройства является такж то, что механизм ориентации металлической пластины выполнен в виде упругих элементов, соединенных с акустической головкой или опорой. Применение самоустанавлийающейся пластины снижает уровень динамически напряжений на границе пластина свариваемый материал, за счет чего ликвидируются пережоги и выплески на поверхности материала. За счет увели чения площади контакта пластины с материалом по сравнению с волноводом в материал вводится большая энергия механических колебаний и граница раз дела свариваемых деталей проплавляется больше и быстрее. В случае неполного прилегания вол новода к пластине вмятина остается на пластине, а поверхность свариваемого материала не повреждается. Это позволяет применять волновод с малой площадью рабочего торца, что повышает его коэффициент усиления, а следо вательно, и амплитуйУ смещения его рабочего торца, Это, в свою очередь, также уменьшает общее время процесса сварки. На фиг. 1 показано устройство, О1бщий вид; на фиг. 2, 3 то же, с другими вариантами выполнения механи ма ориентации металлической пластины. Устройство для ультразвуковой сварки полимерных материалов содержи станину 1 в виде сварной или литой металлической конструкции, на которо смонтированы блок 2 статического давления, акустическая головка 3 включающая волновод , .и опора 5. Между волноводом k и опорой 5 рас положена металлическая пластина 6, площадь которой превышает площа-дь рабочего торца волновода. Размеры и материал пластины 6 определяются конкретными условиями сварки, мощностью акустической головки 3, а также видом, конфигурацией и размерами свариваемого материала. Металлическая плactинa 6 соедине на с акустической головкой 3 (фиг. 1, 2) или с опорой 5 (фиг. 3) и имеет механизм ориентации ее относительно свариваемого материала, который может быть выполнен в виде связанных с пластиной шаровых опор 7, соединенных со штоками 8, подвижно установленными относительно акустической головки 3 (фиг. 1). Механизм ориентации может быть выполнен также в виде связанных с пластиной упругих элементов Э, соединенных с акусти -еской головкой 3 (фиг. 2) или опорой 5 (фиг. З). Упругие элементы 9 выполнены в виде пружинных, резиновых, пневматических, гидравлических и т. п. амортизаторов. Количество штоков 5 и упругих элементов 9 выбирается в зависимости от размеров свариваемых деталей. Блок 2 статического давления может быть пневматическим, гидравлическим, или механическим. Устройство работает следующим образом . , После включения блока 2 статического давления акустическая головка 3 с волноводом Ц под действием сварочного усилия опускается вниз. Это движение передается на штоки 8 (или упругие элементы 9) и через шаровые опоры 7 на металлическую иластину 6. Пластина 6 укладывается на свариваемый материал 10 под волновод . Благодаря наличию шаровых опор 7 и подвижному закреплению штоков 8 в головке 3 или упругим элементам 3 пластина 6 в процессе движения головки 3 самоустанавливается параллельно свариваемрй поверхности материала 10. При дальнейшем движении головки 3 вниз волновод 4 своим рабочим торцем опирается на пластину 6, сдавливание материала 10 осуществляется за счет давления волновода на пластину 6. После достижения статического давления заданной величины пропускают ультразвуковые колебания и ведут сварку. После завершения процесса соединения материала 10 ультразвуковые колебания отключают и снимают статическое давление. Головка 3 поднимается и пластина 6 отходит от свариваемого материала. Предлагаемое устройство позволяет повысить прочность сварных соедине59791

НИИ и улучшить их внешний вид, имеет высокую производительность.

Формула изобретения s

1. Устройство для ультразвуковой сварки полимерных материалов, содержащее станину, на которой смонтированы акустическая головка с волноводом,О опора и блок статического давления, отличающееся тем, что, с целью улучшения, качества сварного соединения и повышения производительности, устройство снабжено располо- t5 женной между волноводом и опорой металлической пластиной с механизмом ориентации ее относительно поверхности свариваемого материала, причем металлическая пластина имеет площадь, превышающую площадь рабочего торца волновода.

96

2. Устройство по п. I, о т л и .чающееся тем, что механизм ориентации .металлической пластины выполнен в виде шаровых опор, соединенных с штоками, подвижно установленными относительно акустической головки.

3.,Устройство по п. 1, о-т л и Xчающееся . тем, что механизм ориентации металлической пластины выполнен в виде упругих элементов, соединенных с акустической головкой или опорой,

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 510376, кл. В 29 С 27/08, 197.

2,Волков С, С. и др. Сварка пластмасс ультразвуком. М., Химия , 197, с. 189 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ультразвуковойСВАРКи ТЕРМОплАСТОВ | 1979 |

|

SU835791A1 |

| Устройство для ультразвуковой сварки деталей из полимерных материалов | 1989 |

|

SU1684080A1 |

| Устройство для ультразвуковой сварки полимерных материалов | 1982 |

|

SU1065231A1 |

| Устройство для термоконтактной сварки термопластов | 1988 |

|

SU1599241A1 |

| Устройство для шовной ультразвуковой сварки полимерных материалов | 1987 |

|

SU1519915A1 |

| Устройство для ультразвуковой сварки полимерных материалов | 1978 |

|

SU753664A1 |

| Устройство для шовной ультразвуковой сварки полимерных материалов | 1980 |

|

SU897548A1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ ПЛАСТМАСС | 2003 |

|

RU2240917C2 |

| УЛЬТРАЗВУКОВОЙ СВАРОЧНЫЙ ПРЕСС | 2004 |

|

RU2261177C1 |

| Устройство для ультразвуковой сваркипОлиМЕРНыХ МАТЕРиАлОВ | 1979 |

|

SU829442A1 |

////////////////7/

аг.

Вк/t

Авторы

Даты

1982-12-07—Публикация

1980-10-01—Подача