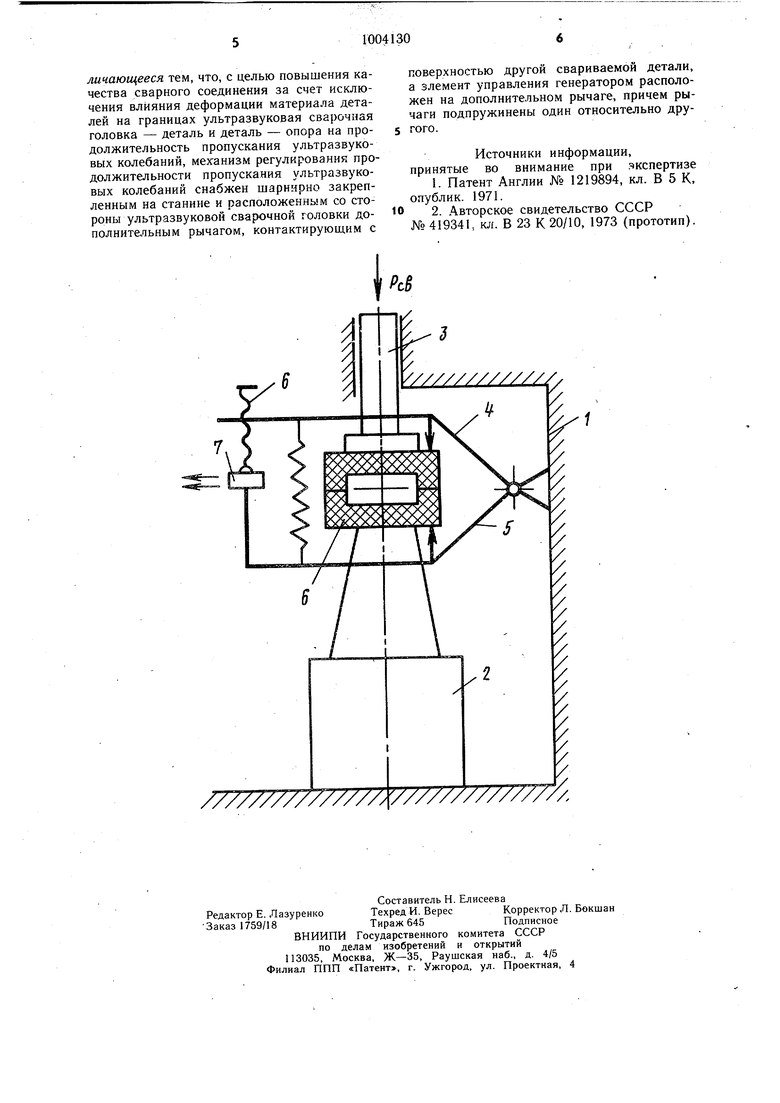

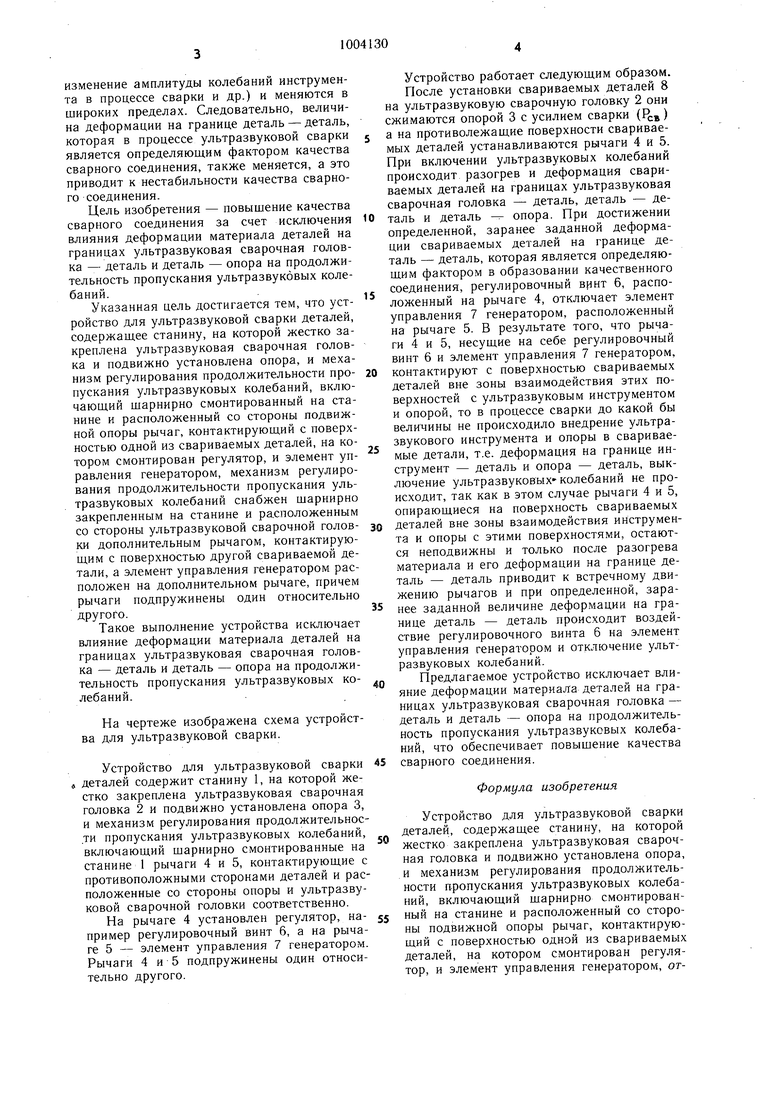

(54) УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ СВАРКИ Изобретение относится к сварке полимерных материалов с помощью ультразвука, преимущественно для сварки жестких пластмасс, и может быть применено в машиностроительной, приборостроительной и других отраслях промышленности. Известно устройство для ультразвуковой сварки деталей, содержащее подвижную и неподвижную части в виде ультразвуковой сварочной головки и опоры и регулятор продолжительности пропускания ультразвуковых колебаний, представляющий собой концевой выключатель с нажимным элементом, который срабатывает при достижении определенной, заранее заданной величины проникновения ультразвуковой сварочной головки в свариваемые детали 1. Недостатком этого устройства является то, что в процессе ультразвуковой сварки не учитывается величина деформации (осадки) на границе между свариваемыми деталями, которая является определяющим фактором образования качественного сварного соединения. Наиболее близким к изобретению является устройство для ультразвуковой сварДЕТАЛЕЙки деталей, содержащее станину, на которой жестко закреплена ультразвуковая сварочная головка и подвижно установлена опора, и механизм регулирования продолжительности пропускания ультразвуковых колебаний, включающий Щарнарно смонтированный на станине и расположенный со стороны подвижной опоры рычаг, контактирующий с поверхностью одной из свариваемых деталей, на котором смонтирован регулятор,, и элемент управления генератором 2. Недостаток указанного устройства заключается в том, что в процессе сварки продолжительность пропускания ультразвуковых колебаний определяется суммарной величиной длительности деформации на границах ультразвуковая сварочная головка - деталь, деталь - деталь. Деталь - опора. Величина деформации на границах ультразвуковая сварочная головка - деталь и деталь- опора не влияют на качество сварного соединения. Величины этих деформаций зависят от многих факторов (различие теплофизических свойств деталей, несовершенство поверхностей детали, температура ультразвуковой сварочной головки и опоры, изменение амплитуды колебаний инструмента в процессе сварки и др.) и меняются в широких пределах. Следовательно, величина деформации на границе деталь - деталь, которая в процессе ультразвуковой сварки является определяющим фактором качества сварного соединения, также меняется, а это приводит к нестабильности качества сварного соединения. Цель изобретения - повышение качества сварного соединения за счет исключения влияния деформации материала деталей на границах ультразвуковая сварочная головка - деталь и деталь - опора на продолжительность пропускания ультразвуковых колебаний. Указанная цель достигается тем, что устройство для ультразвуковой сварки деталей, содержаш,ее станину, на которой жестко закреплена ультразвуковая сварочная головка и подвижно установлена опора, и механизм регулирования продолжительности пропускания ультразвуковых колебаний, включающий шарнирно смонтированный на станине и расположенный со стороны подвижной опоры рычаг, контактирующий с поверхностью одной из свариваемых деталей, на котором смонтирован регулятор, и элемент управления генератором, механизм регулирования продолжительности пропускания ультразвуковых колебаний снабжен шарнирно закрепленным на станине и расположенным со стороны ультразвуковой сварочной головки дополнительным рычагом, контактирующим с поверхностью другой свариваемой детали, а элемент управления генератором расположен на дополнительном рычаге, причем рычаги подпружинены один относительно другого. Такое выполнение устройства исключает влияние деформации материала деталей на границах ультразвуковая сварочная головка - деталь и деталь - опора на продолжительность пропускания ультразвуковых колебаний. На чертеже изображена схема устройства для ультразвуковой сварки. Устройство для ультразвуковой сварки . деталей содержит станину 1, на которой жестко закреплена ультразвуковая сварочная головка 2 и подвижно установлена опора 3, и механизм регулирования продолжительности пропускания ультразвуковых колебаний, включающий шарнирно смонтированные на станине 1 рычаги 4 и 5, контактирующие с противоположными сторонами деталей и расположенные со стороны опоры и ультразвуковой сварочной головки соответственно. На рычаге 4 установлен регулятор, например регулировочный винт 6, а на рычаге 5 - элемент управления 7 генератором. Рычаги 4 и 5 подпружинены один относительно другого. Устройство работает следующим образом. После установки свариваемых деталей 8 на ультразвуковую сварочную головку 2 они сжимаются опорой 3 с усилием сварки (Гсв) а на противолежащие поверхности свариваемых деталей устанавливаются рычаги 4 и 5. При включении ультразвуковых колебаний происходит разогрев и деформация свариваемых деталей на границах ультразвуковая сварочная головка - деталь, деталь - деталь и деталь опора. При достижении определенной, заранее заданной деформации свариваемых деталей на границе деталь - деталь, которая является определяющим фактором в образовании качественного соединения, регулировочный винт 6, расположенный на рычаге 4, отключает элемент управления 7 генератором, расположенный на рычаге 5. В результате того, что рычаги 4 и 5, несущие на себе регулировочный винт 6 и элемент управления 7 генератором, контактируют с поверхностью свариваемых деталей вне зоны взаимодействия этих поверхностей с ультразвуковым инструментом и опорой, то в процессе сварки до какой бы величины не происходило внедрение ультразвукового инструмента и опоры в свариваемые детали, т.е. деформация на границе инструмент - деталь и опора - деталь, выключение ультразвуковых колебаний не происходит, так как в этом случае рычаги 4 и 5, опирающиеся на поверхность свариваемых деталей вне зоны взаимодействия инструмента и опоры с этими поверхностями, остаются неподвижны и только после разогрева материала и его деформации на границе деталь - деталь приводит к встречному движению рычагов и при определенной, заранее заданной величине деформации на границе деталь - деталь происходит воздействие регулировочного винта 6 на элемент управления генератором и отключение ультразвуковых колебаний. Предлагаемое устройство исключает влияние деформации материала деталей на границах ультразвуковая сварочная головка - деталь и деталь - опора на продолжительность пропускания ультразвуковых колебаний, что обеспечивает повышение качества сварного соединения. Формула изобретения Устройство для ультразвуковой сварки деталей, содержащее станину, на которой жестко закреплена ультразвуковая сварочная головка и подвижно установлена опора, и механизм регулирования продолжительности пропускания ультразвуковых колебаний, включающий шарнирно смонтированный на станине и расположенный со стороны подвижной опоры рычаг, контактирующий с поверхностью одной из свариваемых деталей, на котором смонтирован регулятор, и элемент управления генератором, отличающееся тем, что, с целью повышения качества сварного соединения за счет исключения влияния деформации материала деталей на границах ультразвуковая сварочная головка - деталь и деталь - опора на продолжительность пропускания ультразвуковых колебаний, механизм регулирования продолжительности пропускания ультразвуковых колебаний снабжен шарнирно закрепленным на станине и расположенным со стороны ультразвуковой сварочной головки дополнительным рычагом, контактирующим с

поверхностью другой свариваемой детали, а элемент управления генератором расположен на дополнительном рычаге, причем рычаги подпружинены один относительно дру5 гого.

Источники информации, принятые во внимание при зкспертизе 1. Патент Англии № 1219894, кл. В 5 К, опублик. 1971. 10 2. Авторское свидетельство СССР

№ 419341, кл. В 23 К 20/10, 1973 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для ультразвуковой сварки полимерных материалов | 1983 |

|

SU1141004A1 |

| Устройство для ультразвуковой сварки полимерных материалов | 1980 |

|

SU979139A1 |

| Установка для ультразвуковой микросварки и контроля соединения | 1988 |

|

SU1540986A1 |

| Устройство для управления процессом микросварки | 1978 |

|

SU721286A1 |

| Установка ультразвуковой микросварки | 2020 |

|

RU2742635C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ ТЕРМОПЛАСТОВ | 2003 |

|

RU2229382C1 |

| Устройство для ультразвуковой сварки полимерных материалов | 1982 |

|

SU1065231A1 |

| Способ сварки материалов в ультразвуковых полях и устройство, его реализующее | 2022 |

|

RU2789411C1 |

| СПОСОБ СБОРКИ И СВАРКИ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2129940C1 |

| Устройство для ультразвуковой сварки деталей из полимерных материалов | 1983 |

|

SU1155462A1 |

6

//////////77///.

/////////////.

Авторы

Даты

1983-03-15—Публикация

1981-02-18—Подача