Изобретение относится к ультразвуковым установкам, которые могут быть использованы в различных отраслях промышленности для соединения деталей из синтетических материалов с выполнением на них петель, закрепок и т.п. элементов.

Известна ультразвуковая швейная машина, содержаш,ая установленные под платформой акустический узел с концентратором и регулятор давления, опору и механизм регулировки зазора между торцом концентратора л опорой, имеющий упор, связанный с опорой, и рукоятку управления 1.

Однако это устройство имеет недостаточно точную регулировку зазора между торцом концентратора и опорой при сварке тонких материалов.

Наиболее близкой к изобретению по технической сущности и достигаемому результату является установка для ультразвуковой сварки полимерных материалов, содержащая смонтированные на станине привод, включающий толкатель, акустический узел с концентратором, установленную на подвижной рамке опору с ножом для прорезания петли, механизм регулирования зазора между рабочими торцами концентратора и опоры, датчик включения ультразвука и датчик осадки 2.

Однако в известной установке в механизме регулировки зазора кинематическое замыкание подвижных элементов производится посредством пружины, что приводит к ненадежности работы, особенно под действием колебаний ультразвуковой частоты, передаваемых опорой. Использование механизма прорези петли под действием отдельного приводного элемента (пневмоцилиндра) приводит к усложнению конструкции, т.е. снижению надежности работы, и плохому качеству петель. Отсутствие датчика проплава петли приводит к длительному контакту ножа с концентратором, к их взаимному износу и выходу из строя.

Цель изобретения - повышение надежности установки и улучшение качества изделия.

Указанная цель достигается тем, 4i;o установка для ультразвуковой сварки полимерных материалов, содержащая смонтированные на станине привод, включающий толкатель, акустический узел с концентратором, установленную на подвижной рамке опору с ножом для прорезания петли, механизм регулирования зазора между рабочими торцами концентратора и опоры, датчик включения ультразвука и датчик осадки, снабжена датчиком проплава прорези петли, включающим два контакта, один из которых соединен с ножом опоры, а другой - с концентратором акустического узла, и электромеханическим исполнительным механизмом, соединенным с обоими контактами датчика проплава прорези петли, при этом опора с ножом установлена на рамке при помощи изоляционных прокладок, а механизм регулирования зазора между рабочими торцами концентратора и опоры выполнен в виде жестко закрепленной на нижней плоскости станины неподвижной гайки и установленных на толкателе подвижной чашки и фиксирующей чашки, причем привод толкателя выполнен электромагнитным, а его обмотка установлена в неподвижной чашке.

Кроме того, нож подпружинен относительно опоры и снабжен регулировочным винтом.

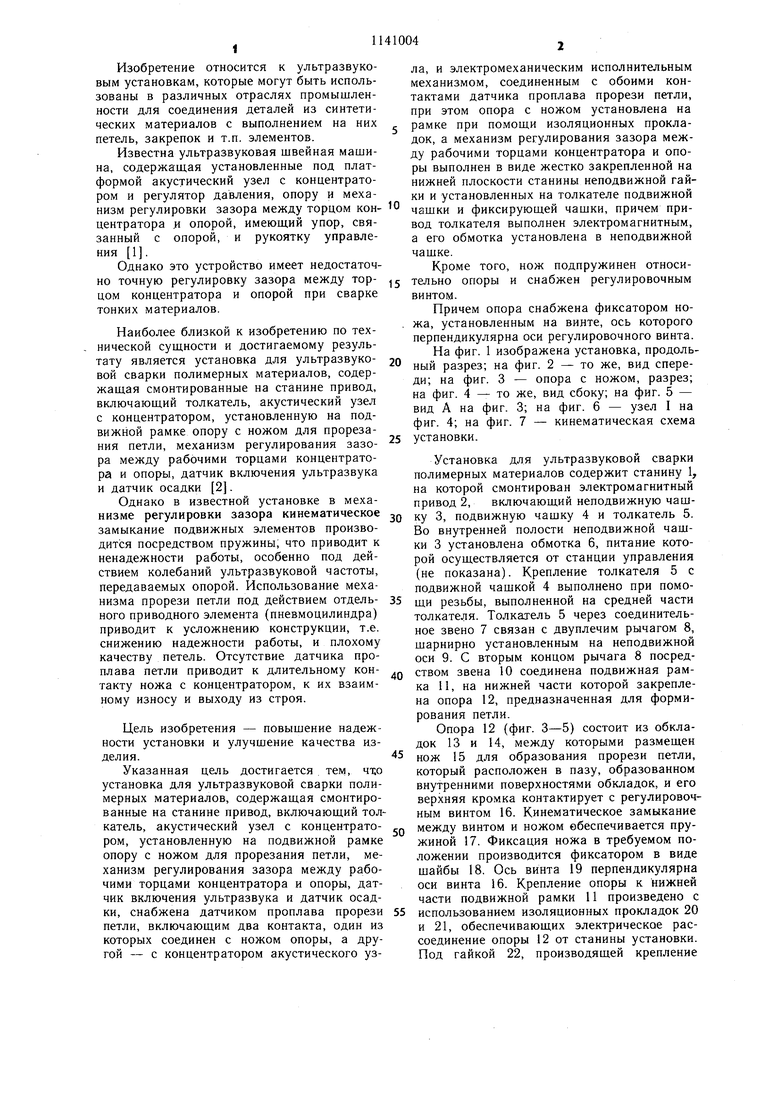

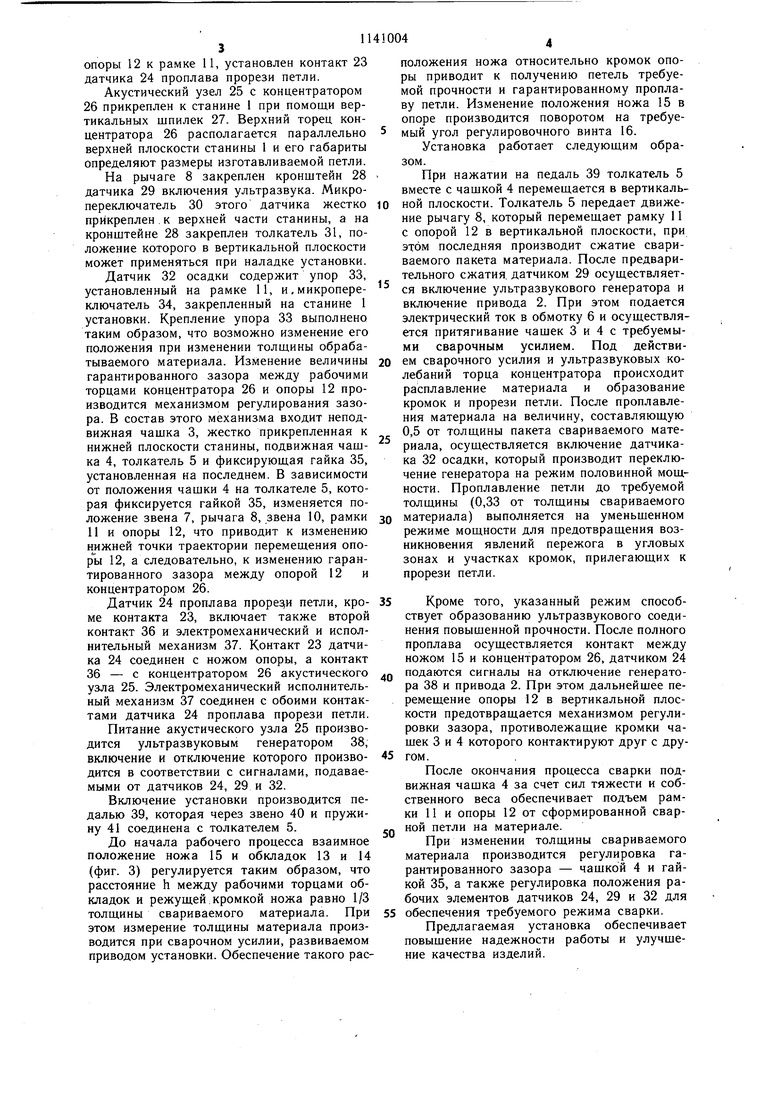

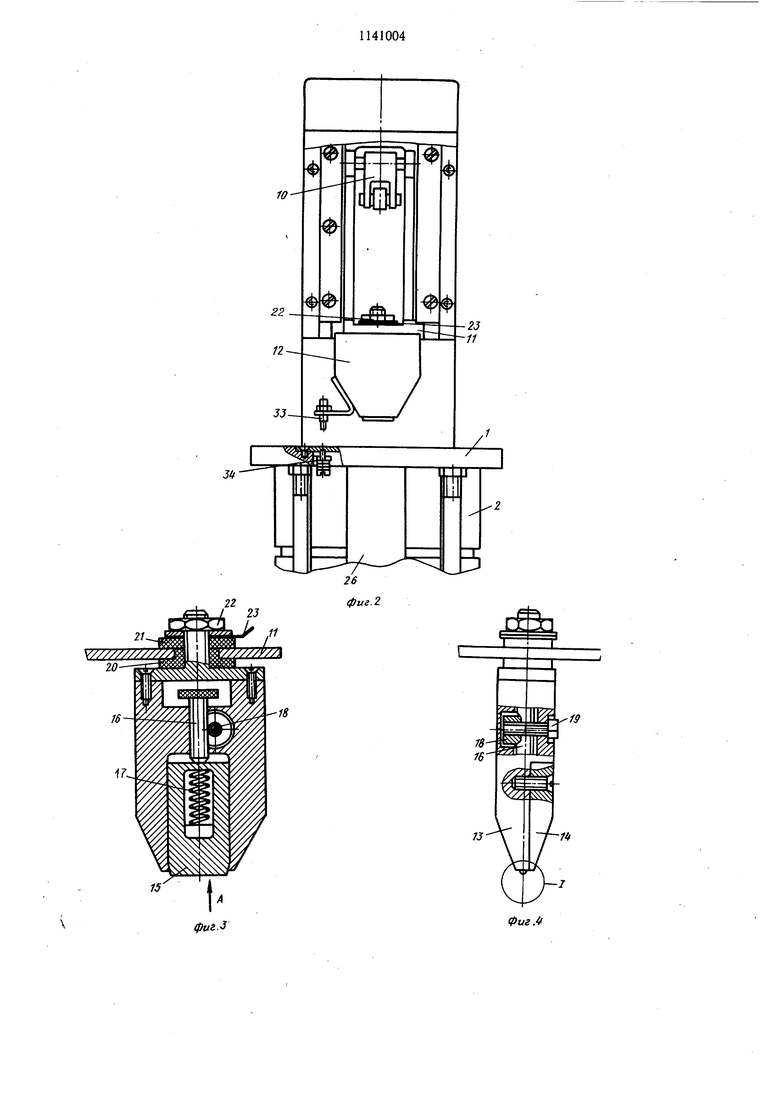

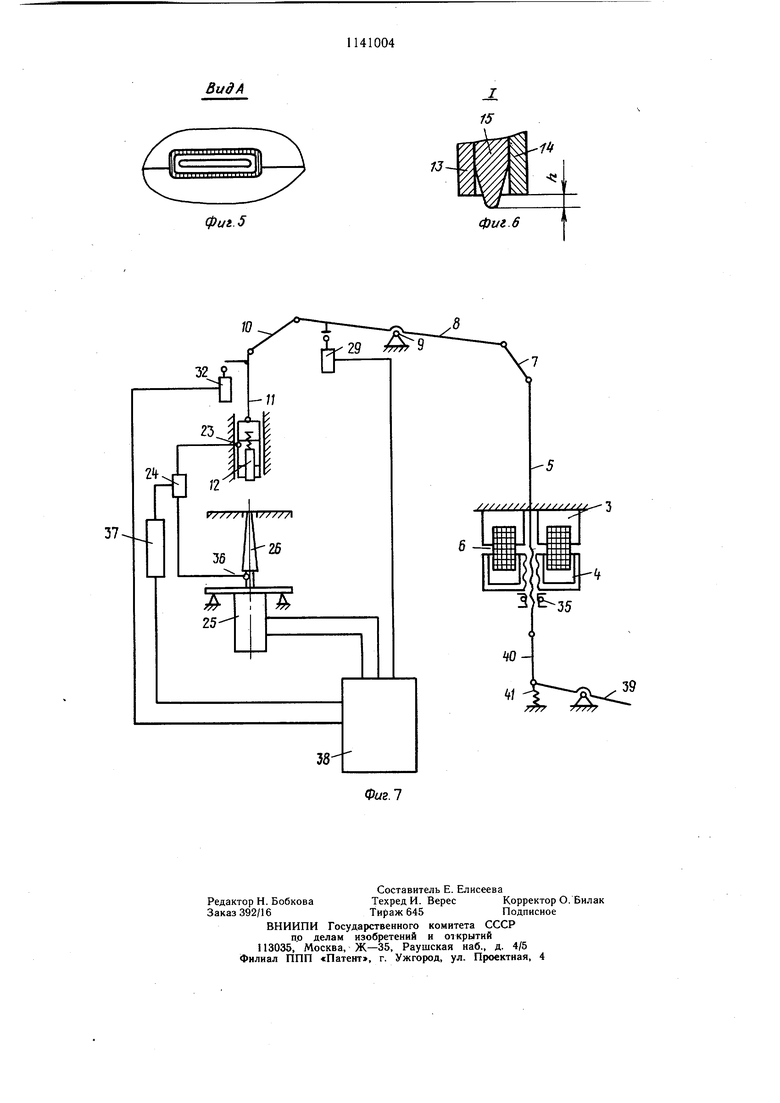

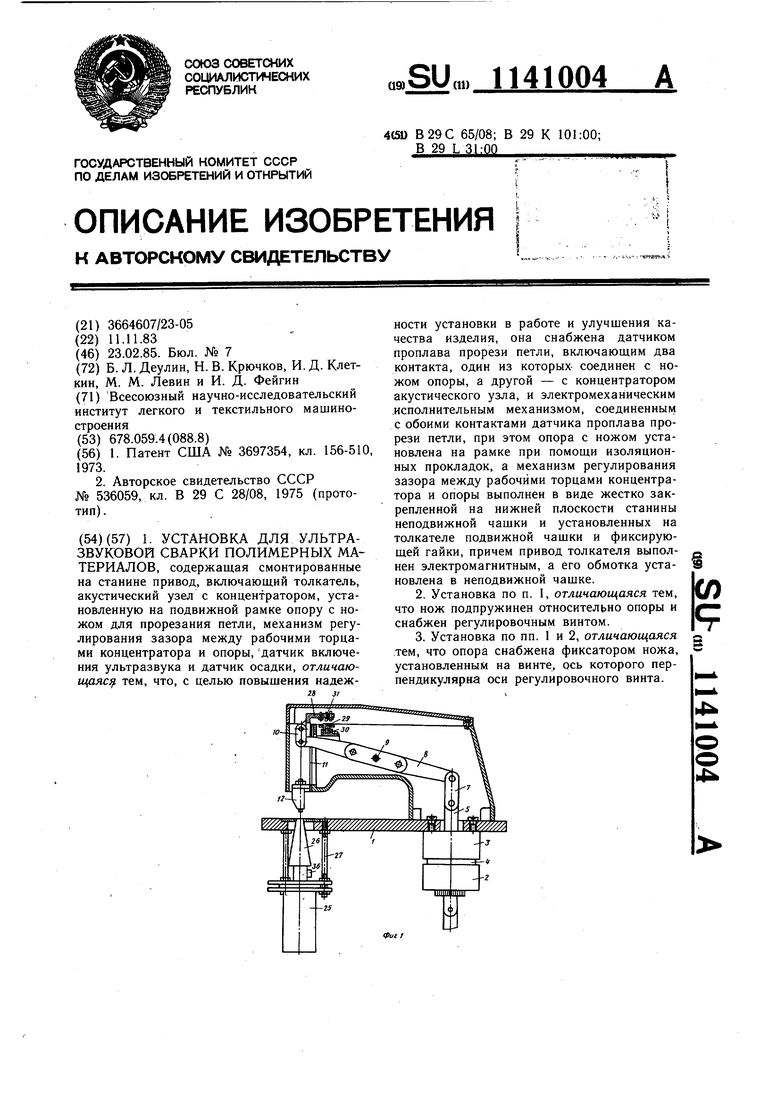

Причем опора снабжена фиксатором но. жа, установленным на винте, ось которого перпендикулярна оси регулировочного винта. На фиг. 1 изображена установка, продольный разрез; на фиг. 2 - то же, вид спереди; на фиг. 3 - опора с ножом, разрез; на фиг. 4 то же, вид сбоку; на фиг. 5 - вид А на фиг. 3; на фиг. 6 - узел I на фиг. 4; на фиг. 7 - кинематическая схема

5 установки.

Установка для ультразвуковой сварки полимерных материалов содержит станину 1, на которой смонтирован электромагнитный привод 2, включающий неподвижную чашку 3, подвижную чашку 4 и толкатель 5. Во внутренней полости неподвижной чашки 3 установлена обмотка 6, питание которой осуществляется от станции управления (не показана). Крепление толкателя 5 с подвижной чашкой 4 выполнено при помощи резьбы, выполненной на средней части толкателя. Толкатель 5 через соединительное звено 7 связан с двуплечим рычагом 8, шарнирно установленным на неподвижной оси 9. С вторым концом рычага 8 посредством звена 10 соединена подвижная рамка 11, на нижней части которой закреплена опора 12, предназначенная для формирования петли.

Опора 12 (фиг. 3-5) состоит из обкладок 13 и 14, между которыми размещен

5 нож 15 для образования прорези петли, который расположен в пазу, образованном внутренними поверхностями обкладок, и его верхняя кромка контактирует с регулировочным винтом 16. Кинематическое замыкание

Q между винтом и ножом ебеспечивается пружиной 17. Фиксация ножа в требуемом положении производится фиксатором в виде щайбы 18. Ось винта 19 перпендикулярна оси винта 16. Крепление опоры к нижней части подвижной рамки 11 произведено с

5 использованием изоляционных прокладок 20 и 21, обеспечивающих электрическое рассоединение опоры 12 от станины установки. Под гайкой 22, производящей крепление опоры 12 к рамке 11, установлен контакт 23 датчика 24 проплава прорези петли. Акустический узел 25 с концентратором 26 прикреплен к станине 1 при помощи вертикальных шпилек 27. Верхний торец концентратора 26 располагается параллельно верхней плоскости станины 1 и его габариты определяют размеры изготавливаемой петли. На рычаге 8 закреплен кронштейн 28 датчика 29 включения ультразвука. Микропереключатель 30 этого датчика жестко прикреплен.к верхней части станины, а на кронштейне 28 закреплен толкатель 31, положение которого в вертикальной плоскости может применяться при наладке установки. Датчик 32 осадки содержит упор 33, установленный на рамке 11, и, микропереключатель 34, закрепленный на станине 1 установки. Крепление упора 33 выполнено таким образом, что возможно изменение его положения при изменении толщины обрабатываемого материала. Изменение величины гарантированного зазора между рабочими торцами концентратора 26 и опоры 12 производится механизмом регулирования зазора. В состав этого механизма входит неподвижная чашка 3, жестко прикрепленная к нижней плоскости станины, подвижная чашка 4, толкатель 5 и фиксирующая гайка 35, установленная на последнем. В зависимости от положения чашки 4 на толкателе 5, которая фиксируется гайкой 35, изменяется положение звена 7, рычага 8, звена 10, рамки И и опоры 12, что приводит к изменению нижней точки траектории перемещения опоры 12, а следовательно, к изменению гарантированного зазора между опорой 12 и концентратором 26. Датчик 24 проплава прорезки петли, кроме контакта 23, включает также второй контакт 36 и электромеханический и исполнительный механизм 37. Контакт 23 датчика 24 соединен с ножом опоры, а контакт 36 - с концентратором 26 акустического узла 25. Электромеханический исполнительный механизм 37 соединен с обоими контактами датчика 24 проплава прорези петли. Питание акустического узла 25 производится ультразвуковым генератором 38, включение и отключение которого производится в соответствии с сигналами, подаваемыми от датчиков 24, 29 и 32. Включение установки производится педалью 39, которая через звено 40 и пружину 41 соединена с толкателем 5. До начала рабочего процесса взаимное положение ножа 15 и обкладок 13 и 14 (фиг. 3) регулируется таким образом, что расстояние h между рабочими торцами обкладок и режущей:кромкой ножа равно 1/3 толщины свариваемого материала. При этом измерение толщины материала производится при сварочном усилии, развиваемом приводом установки. Обеспечение такого расположения ножа относительно кромок опоры приводит к получению петель требуемой прочности и гарантированному проплаву петли. Изменение положения ножа 15 в опоре производится поворотом на требуемый угол регулировочного винта 16. Установка работает следующим образом. При нажатии на педаль 39 толкатель 5 вместе с чашкой 4 перемещается в вертикальной плоскости. Толкатель 5 передает движение рычагу 8, который перемещает рамку 11 с опорой 12 в вертикальной плоскости, при этом последняя производит сжатие свариваемого пакета материала. После предварительного сжатия, датчиком 29 осуществляется включение ультразвукового генератора и включение привода 2. При этом подается электрический ток в обмотку 6 и осуществляется притягивание чашек 3 и 4 с требуемыми сварочным усилием. Под действием сварочного усилия и ультразвуковых колебаний торца концентратора происходит расплавление материала и образование кромок и прорези петли. После проплавления материала на величину, составляющую 0,5 от толщины пакета свариваемого материала, осуществляется включение датчикака 32 осадки, который производит переключение генератора на режим половинной мощности. Проплавление петли до требуемой толщины (0,33 от толщины свариваемого материала) выполняется на уменьшенном режиме мощности для предотвращения возникновения явлений пережога в угловых зонах и участках кромок, прилегающих к прорези петли. Кроме того, указанный режим способствует образованию ультразвукового соединения повыщенной прочности. После полного проплава осуществляется контакт между ножом 15 и концентратором 26, датчиком 24 подаются сигналы на отключение генератора 38 и привода 2. При этом дальнейшее перемещение опоры 12 в вертикальной плоскости предотвращается механизмом регулировки зазора, противолежащие кромки чащек 3 и 4 которого контактируют друг с другом. После окончания процесса сварки подвижная чащка 4 за счет сил тяжести и собственного веса обеспечивает подъем рамки 11 и опоры 12 от сформированной сварной петли на материале. При изменении толщины свариваемого материала производится регулировка гарантированного зазора - чашкой 4 и гайкой 35, а также регулировка положения рабочих элементов датчиков 24, 29 и 32 для обеспечения требуемого режима сварки. Предлагаемая установка обеспечивает повышение надежности работы и улучшение качества изделий.

BvdA

фиг 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Ультразвуковая швейная машина | 1975 |

|

SU536059A1 |

| МАШИНА ДЛЯ СТЫКОВОЙ СВАРКИ ПОЛОС | 1992 |

|

RU2030265C1 |

| Устройство для ультразвуковой сварки полимерных материалов | 1982 |

|

SU1065231A1 |

| Прибор испытания пружин и сильфонов с целью подбора их для сильфонных анероидных коробок | 1940 |

|

SU59909A1 |

| Установка для подачи полосы на размотку | 1990 |

|

SU1799651A1 |

| Машина для стыковой сварки полос | 1981 |

|

SU990456A1 |

| Устройство для ультразвуковой сварки деталей | 1981 |

|

SU1004130A1 |

| Устройство для ультразвуковой сварки полимерных материалов | 1980 |

|

SU979139A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ИЗДЕЛИЙ | 1992 |

|

RU2021092C1 |

| Устройство для ультразвуковой сварки термопластов | 1975 |

|

SU537833A1 |

1. УСТАНОВКА ДЛЯ УЛЬТРАЗВУКОВОЙ СВАРКИ ПОЛИМЕРНЫХ МАТЕРИАЛОВ, содержащая смонтированные на станине привод, включающий толкатель, акустический узел с концентратором, установленную на подвижной рамке опору с ножом для прорезания петли, механизм регулирования зазора между рабочими торцами концентратора и опоры, датчик включения ультразвука и датчик осадки, отличающаяс тем, что, с целью повышения надежности установки в работе и улучшения качества изделия, она снабжена датчиком проплава прорези петли, включающим два контакта, один из которых- соединен с ножом опоры, а другой - с концентратором акустического узла, и электромеханическим .исполнительным механизмом, соединенным с обоими контактами датчика проплава прорези петли, при этом опора с ножом установлена на рамке при помощи изоляционных прокладок, а механизм регулирования зазора между рабочими торцами концентратора и опоры выполнен в виде жестко закрепленной на нижней плоскости станины неподвижной чащки и установленных на толкателе подвижной чащки и фиксирующей гайки, причем привод толкателя выпол§ нен электромагнитным, а его обмотка установлена в неподвижной чащке. (О 2.Установка по п. 1, отличающаяся тем, что нож подпружинен относительно опоры и 9 снабжен регулировочным винтом. 3.Установка по пп. 1 и 2, отличающаяся .тем, что опора снабжена фиксатором ножа, установленным на винте, ось которого перпендикулярна оси регулировочного винта.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3697354, кл, 156-510, 1973 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ультразвуковая швейная машина | 1975 |

|

SU536059A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1985-02-23—Публикация

1983-11-11—Подача