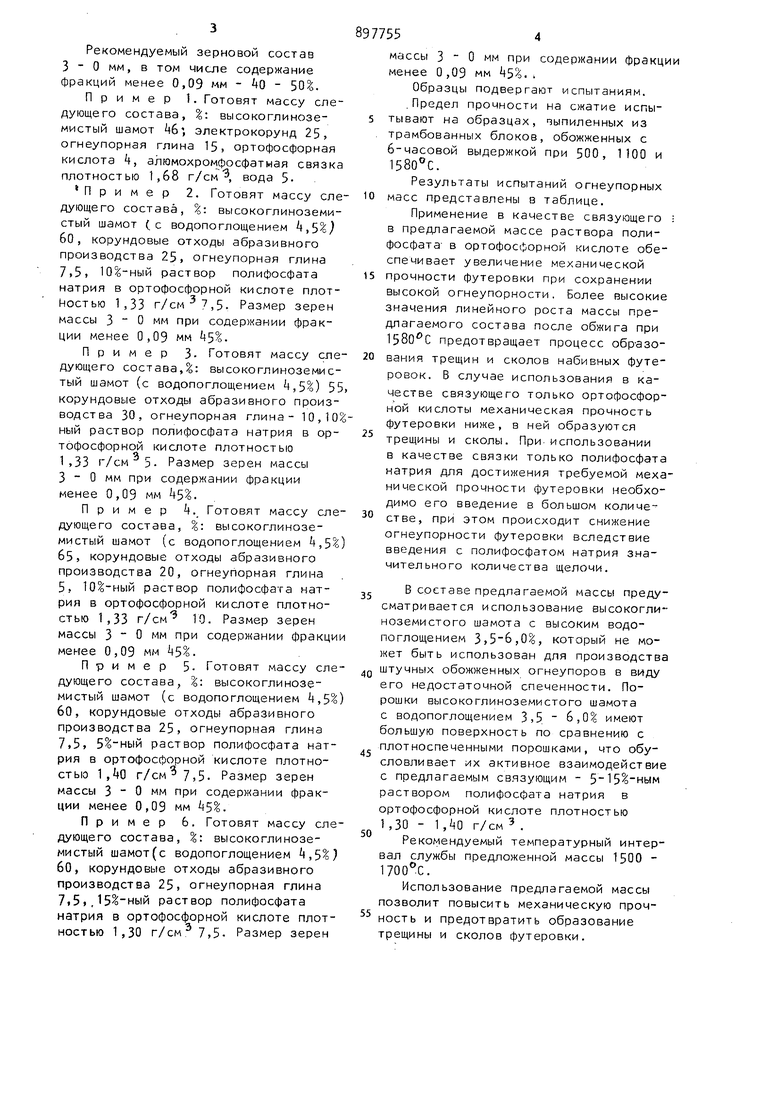

Изобретение относится к составам масс для выполнения набивных футеровок металлургических агрегатов, в частности сталеразливомных ковшей. Известна огнеупорная набивная масса, включающая высокоглиноземистый шамот, корундсодержащий компонент, огнеупорную глину и ортофосфорную кислоту ПТ Недостатки ее - невысокая прочность, растрескивание и скалывание футеровки. Цель изобретения - повышение механической прочности и предотвращен образования трещин и сколов футеров Поставленная цель достигается те что огнеупорная масса, включающая в сокоглиноэемистый шамот, корундсодержащий компонент, огнеупорную гли ну и ортофосфорную кислоту, дополни тельно содержит полифосфат натрия и в качестве корундсодержащего компонента - корундовые отходы абразиво производства при следующем соошении компонентов, вес.%: Вы со ко гли нозе ми стый 55 - 65 шамот Корундовые отходы абразивного произ20-30водства 5-10 Огнеупорная глина 0,25 - 1,51 Полифосфат натрия Ортофосфорная ки4,75 - 8,5. слота Массу готовят следующим образом.. Дозируют шамот и трубомельничную сь (электрокорунд и глина) весои дозаторами. Связующее готовят ропеллерной мешалке из 5 - 15 -нораствора полифосфата натрия в оросфорной кислоте с плотностью 3 - 1,0 г/см. Смешивают в мешалке Эйриха. Рекомендуемый зерновой состав 3 - О мм, в том числе содержание фракций менее 0,09 мм - kQ - 50%. Пример 1. Готовят массу следующего состава, : высокоглиноземистый шамот Аб; электрокорунд 25, огнеупорная глина 15, ортофосфорная кислота , алюмохром росфатная связка плотностью 1,68 г/см Я вода 5 П р и м е р 2. Готовят массу сле дующего состава, %: высокоглиноземистый шамот (с водопоглощением 4,5%) 60, корундовые отходы абразивного производства 25, огнеупорная глина 7,5. 101-ный раствор полифосфата натрия в ортофосфорной кислоте плотностью 1,33 г/см 7,5. Размер зерен массы 3 О мм при содержании фракции менее 0,09 мм А5%. Пример 3- Готовят массу сле дующего состава,%: высокоглиноземис тый шамот (с водопоглощением 4,5°о) 5 корундовые отходы абразивного производства 30, огнеупорная глина- 10,10 ный раствор полифосфата натрия в ортофосфорной кислоте плотностью 1,33 г/см 5- Размер зерен массы 3 - О мм при содержании фракции менее 0,09 мм . Пример 4. Готовят массу сле дующего состава, %: высокоглиноземистый шамот (с водопоглощением t,5 65 корундовые отходы абразивного производства 20, огнеупорная глина 5, раствор полифосфата натрия в ортофосфорной кислоте плотностью 1,33 г/см 10. Размер зерен массы 3 О мм при содержании фракц менее 0,09 мм k5%. Пример 5- Готовят массу сл дующего состава, %: высокоглиноземистый шамот (с водопоглощением ,5 60, корундовые отходы абразивного производства 25, огнеупорная глина 7,5 раствор полифосфата нат рия в ортофосфорной кислоте плотностью 1, ,5. Размер зерен массы 3 О мм при содержании фракции менее 0,09 мм А5. Пример 6. Готовят массу сл дующего состава, %: высокоглиноземистый шамот (с водопоглощением ,5% 60, корундовые отходы абразивного производства 25, огнеупорная глина 7.5, раствор полифосфата натрия в ортофосфорной кислоте плот ностью 1,30 г/см 7,5. Размер зерен 54 массы 3 О мм при содержании фракции менее О ,09 мм 45%. Образцы подвергают испытаниям. .Предел прочности на сжатие испытывают на образцах, выпиленных из трамбованных блоков, обожженных с 6-часовой выдержкой при 500, 1100 и 1580°С. Результаты испытаний огнеупорных масс представлены в таблице. Применение в качестве связующего ; в предлагаемой массе раствора полифосфата в ортофосфорной кислоте обеспечивает увеличение механической прочности футеровки при сохранении высокой огнеупорности. Более высокие значения линейного роста массы предлагаемого состава после обжига при предотвращает процесс обр-азования трещин и сколов набивных футеровок. В случае использования в качестве связующего только ортофосфорной кислоты механическая прочность футеровки ниже, в ней образуются трещины и сколы. При-использовании в качестве связки только полифосфата натрия для достижения требуемой механической прочности футеровки необходимо его введение в большом количестве, при этом происходит снижение огнеупорности футеровки вследствие введения с полифосфатом натрия значительного количества щелочи. В составе предлагаемой массы предусматривается использование высокоглиноземистого шамота с высоким водопоглощением ,0%, который не может быть использован для производства штучных обожженных огнеупоров в виду его недостаточной спеченности. Порошки высокоглиноземистого шамота с водопоглощением 3,5 6,0% имеют большую поверхность по сравнению с плотноспеченными порошками, что обусловливает их активное взаимодействие с предлагаемым связующим - раствором полифосфата натрия в ортофосфорной кислоте плотностью 1,30 - 1,0 г/см . Рекомендуемый температурный интервал службы предложенной массы 1500 1700С. Использование предлагаемой массы позволит повысить механическую прочность и предотвратить образование трещины и сколов футеровки.

1 (известный) 1800 350-370

2 1830

(оптимальный)

1830 380-400390-410 310-350 0,8-0,9 Тоже

1810 410-430420-440 340-380 0,4 - 0,5 Трещин нет

1820 440-470455-480 370-415 0,8 - 0,9 То же

1830 400-420

Характерно

290-310 0,2-0,3 наличие трещин шириной 3-5 мм, глубиной 10-20 мм

0,9-1,0 Трещин нет

410-430 330-390 0,9-1,0

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорная масса | 1986 |

|

SU1449563A1 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА ДЛЯ ФУТЕРОВКИ ВАГРАНОК | 1992 |

|

RU2085540C1 |

| Огнеупорная набивная масса | 1985 |

|

SU1291576A1 |

| Огнеупорная набивная масса | 1981 |

|

SU1076417A1 |

| Огнеупорная набивная масса | 1984 |

|

SU1191441A1 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА | 2003 |

|

RU2256631C1 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА | 1992 |

|

RU2074148C1 |

| Способ изготовления алюмосиликатной набивной массы | 1989 |

|

SU1694547A1 |

| Огнеупорная масса | 1980 |

|

SU939422A1 |

| Способ приготовления огнеупорной набивной массы | 1989 |

|

SU1784037A3 |

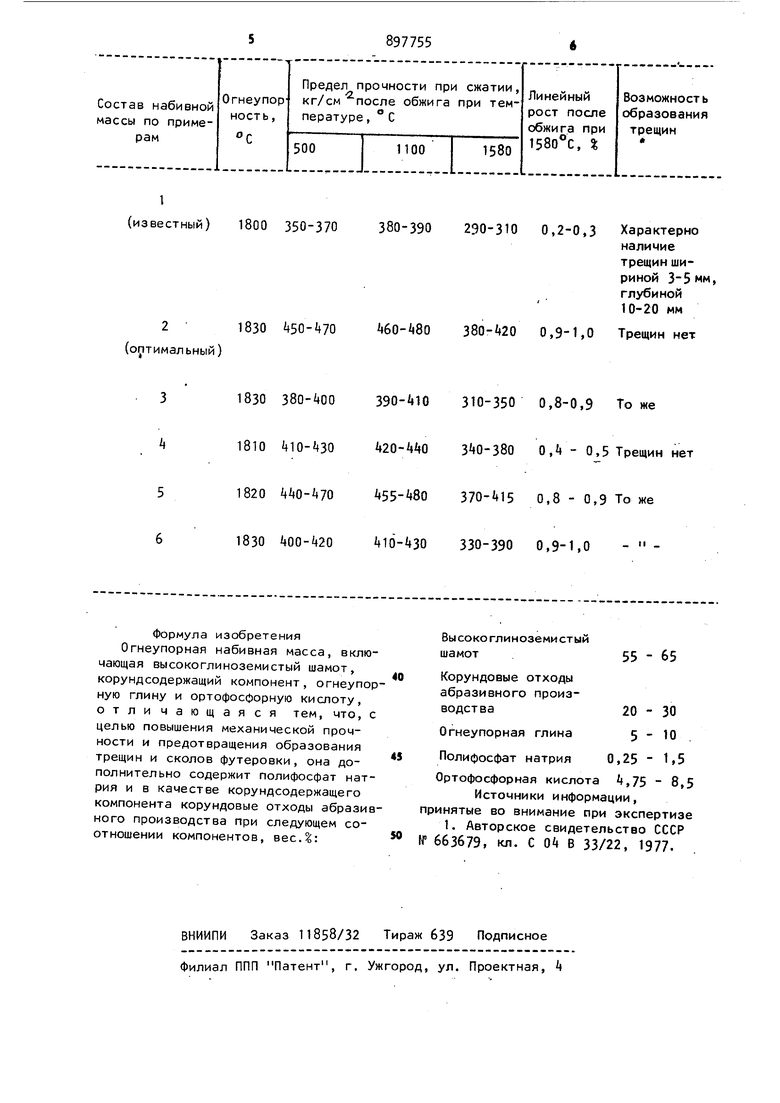

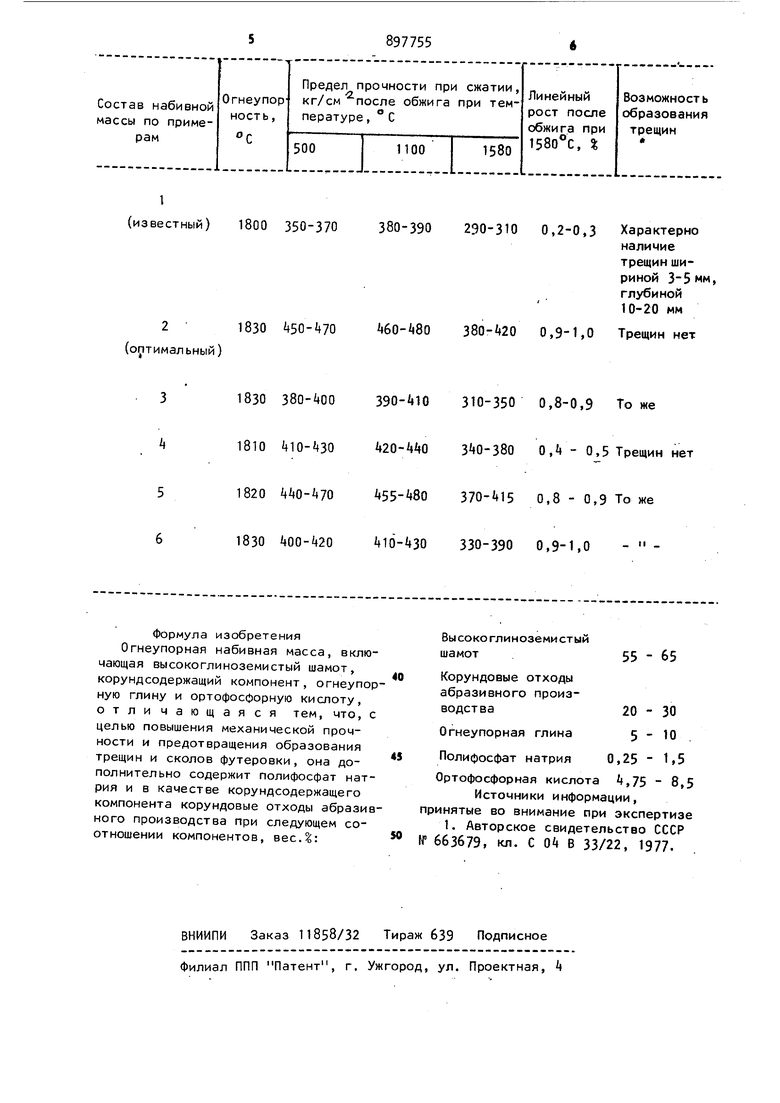

Формула изобретения Огнеупорная набивная масса, включающая высокоглиноземистый шамот, корундсодержащий компонент, огнеупорную глину и ортофосфорную кислоту, отличающаяся тем, что, с целью повышения механической прочности и предотвращения образования трещин и сколов футеровки, она дополнительно содержит полифосфат натрия и в качестве корундсодержащего компонента корундовые отходы абразивного производства при следующем соотношении компонентов, вес.:

Высокоглиноземистый

55 - 65 шамот

Корундовые отходы абразивного произ20 - 30 водства 5 - 10

Огнеупорная глина 0,25 - 1.5

Полифосфат натрия

Ортофосфорная кислота 4,75 - 8,5

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-01-15—Публикация

1980-02-01—Подача