1

Изобретение относится к производству армированных пластиков из органических синтетических волокон (органоволокнитов) и может быть использовано в авиационной и смежных областях промышленности.

Известен способ формования изделий из органических синтетических волокон доведением их до предела вынужденной эластичности (течение материала волокон) в процессе формования, под давлением выше 100 кг/см и температурах, близких к температуре плавления волокон. Температуру формования можно несколько понизить (на 50-60° С ниже температуры плавления волокон) при соответствуюш,ем увеличении давления формования до 350-500 КГС/СМ2 1.

Недостатком известного способа является значительная дезориентация волокон в процессе формования при высоком давлении в результате течения материала и частичного разрушения волокон, что приводит к получению органоволокннтов с низкими показателями физико-механических свойств.

Известен также способ производства армированных пластиков из органических волокон, заключающийся в том, что волокна совмешают со связующим, сущат для удаления растворителя и подотверждения связующего, формуют изделие под давлением, при этом производят длительную термообработку (I -10 ч)

для плавления и отверждения связующего 2.

Однако в процессе по известному способу

использование двух компонентов (волокно,

связующее) обусловливает многооперационнз ю технологию получения пластика, при которой возможное набухание в компонентах связующего и длительное нагревание органических волокон (необходимое для плавления

и отверждения связующего), обусловливает дезориентацию макромолекул в них. Кроме того, возникают проблемы совместимости компонентов и остаточных напряжений на границе контакта между ними, снижается

эффективность использования волокон, поскольку из-за различия удлинений компонентов обычно раньше разрушается связующее, нарушая герметичность изделия и равномерное распределение напряжений меладу волокнами, что в конечном счете приводит к ухудшению физико-механических свойств органоволокнитов.

Цель изобретения - улучшение физико-механических свойств армированных пластиков

из органических синтетических волокон.

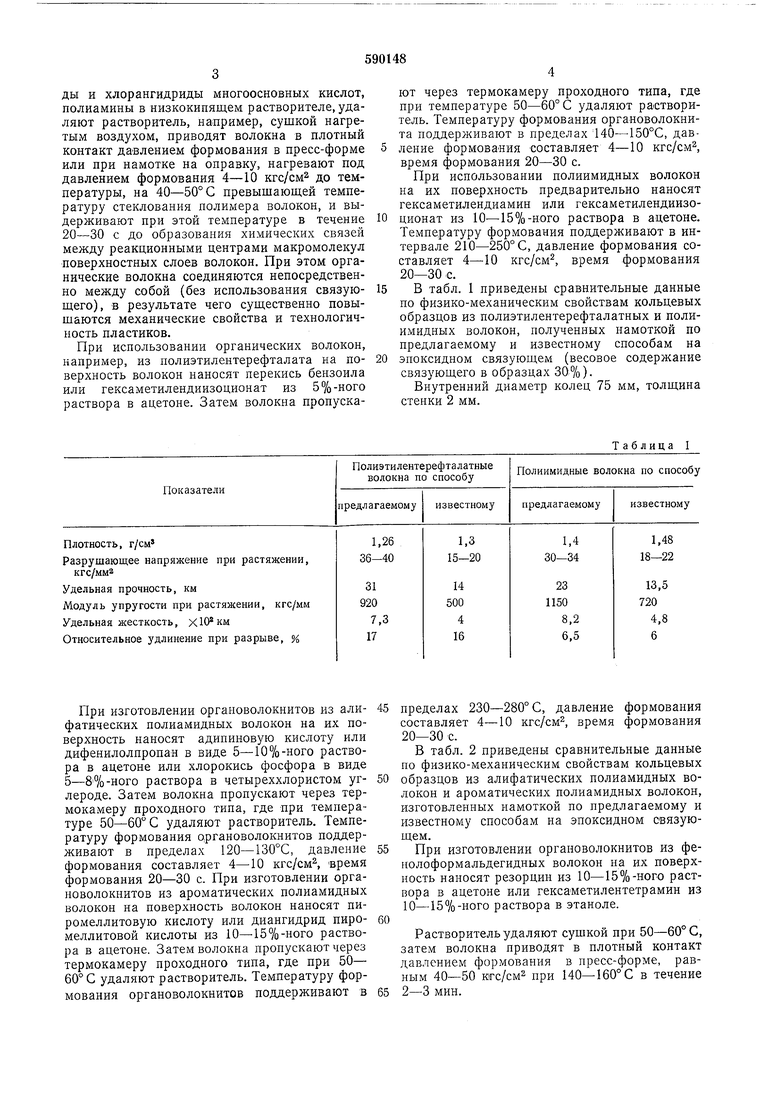

Достигается это тем, что поверхность органических волокон обрабатывают раствором полифункционального соединения выбранного из группы, содержащей полиизоционаты, оксисоединения, многоосновные кислоты, ангидриды и хлорангидриды многоосновных кислот, полиамины в низкокипящем растворителе, удаляют растворитель, например, сушкой нагретым воздухом, приводят волокна в плотный контакт давлением формования в пресс-форме или при намотке на оправку, нагревают под давлением формования 4-10 кгс/см до температуры, на 40-50° С превышающей температуру стеклования полимера волокон, и выдерживают при этой температуре в течение 20-30 с до образования химических связей между реакционными центрами макромолекул поверхностных слоев волокон. При этом органические волокна соединяются непосредственно между собой (без использования связующего), в результате чего существенно повышаются механические свойства и технологичность пластиков. При использовании органических волокон, например, из лолиэтилентерефталата на поверхность волокон наносят перекись бензоила или гексаметилендиизоционат из 5%-ного раствора в ацетоне. Затем волокна пропускаТаблица I ют через термокамеру проходного типа, где при температуре 50-60° С удаляют растворитель. Температуру формования органоволокнита поддерживают в пределах 140-150°С, давление формования составляет 4-10 кгс/см время формования 20-30 с. При использовании полиимидных волокон на их поверхность предварительно наносят гексаметилендиамин или гексаметилендиизоционат из 10-15%-ного раствора в ацетоне. Температуру формования поддерживают в интервале 210-250° С, давление формования составляет кгс/см, время формования 20-30 с. В табл. 1 приведены сравнительные данные по физико-механическим свойствам кольцевых образцов из полизтилентерефталатных и полиимидных волокон, полученных намоткой по предлагаемому и известному способам на эпоксидном связующем (весовое содержание связующего в образцах 30:%). Внутренний диаметр колец 75 мм, толщина стенки 2 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий из армированных термопластов | 1981 |

|

SU954398A1 |

| Способ получения органоволокнитов | 1979 |

|

SU897786A1 |

| СПОСОБ ПОКРЫТИЯ ВАЛА ПОЛИУРЕТАНОМ | 1996 |

|

RU2123508C1 |

| Способ изготовления органоволокнитов | 1978 |

|

SU696072A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОБАВКИ НА ОСНОВЕ ЭКОЛОГИЧЕСКИ ЧИСТОЙ ПОЛИАМИДОКИСЛОТЫ И КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ДЛЯ АНТИАДГЕЗИОННЫХ, АНТИПРИГАРНЫХ, АНТИФРИКЦИОННЫХ ПОКРЫТИЙ ПО МЕТАЛЛУ С ИСПОЛЬЗОВАНИЕМ ДОБАВКИ | 2013 |

|

RU2557530C2 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ АРМИРОВАННЫХ ПЛАСТИКОВ (ВАРИАНТЫ) И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2002 |

|

RU2260022C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДОКИСЛОТНОГО РАСТВОРА ДЛЯ ФОРМОВАНИЯ ВОЛОКОН | 1991 |

|

RU2034861C1 |

| Композиция покрытия для облицовки валов бумагоделательных машин | 1976 |

|

SU588275A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОИСТОГО ПЛАСТИКА ДЛЯ ПРИЕМНЫХ ГИЛЬЗ ПРОТЕЗОВ И ОРТЕЗОВ | 2006 |

|

RU2320297C1 |

| ЛЕГКИЙ ВЫСОКОПРОЧНЫЙ ВОДОСТОЙКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2618882C2 |

При изготовлении органоволокнитов из алифатических полиамидных волокон на их поверхность наносят адипиновую кислоту или дифенилолпропан в виде 5-10%-ного раствора в ацетоне или хлорокись фосфора в виде 5-&%-ного раствора в четыреххлористом углероде. Затем волокна пропускают через термокамеру проходного типа, где при температуре 50-60 С удаляют растворитель. Температуру формования органоволокнитов поддерживают в пределах 120-130°С, давление формования составляет 4-10 кгс/см, время формования 20-30 с. При изготовлении органоволокпитов из ароматических полиамидных волокон на поверхность волокон наносят пиромеллитовую кислоту или диангидрид пиромеллитовой кислоты из 10-15%-ного раствора в ацетоне. Затем волокна пропускают через термокамеру проходного типа, где при 50- 60° С удаляют растворитель. Температуру формования органоволокнитов поддерживают в

пределах 230-280° С, давление формования составляет 4-10 кгс/см, время формования 20-30 с.

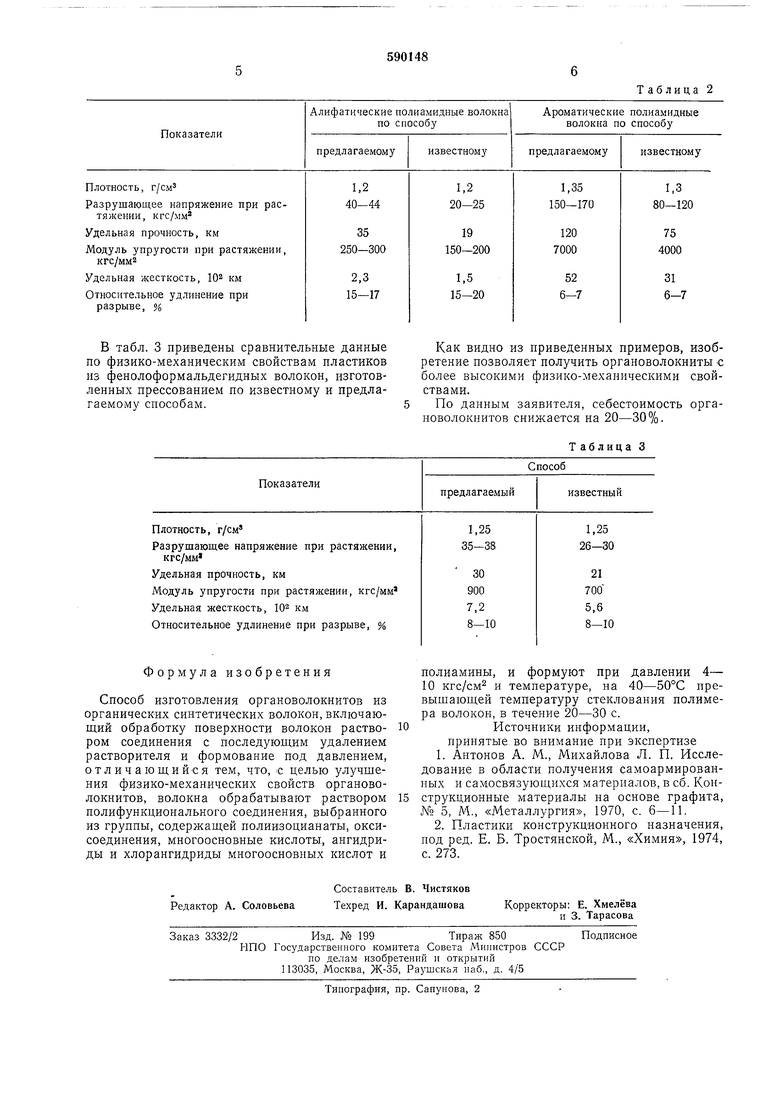

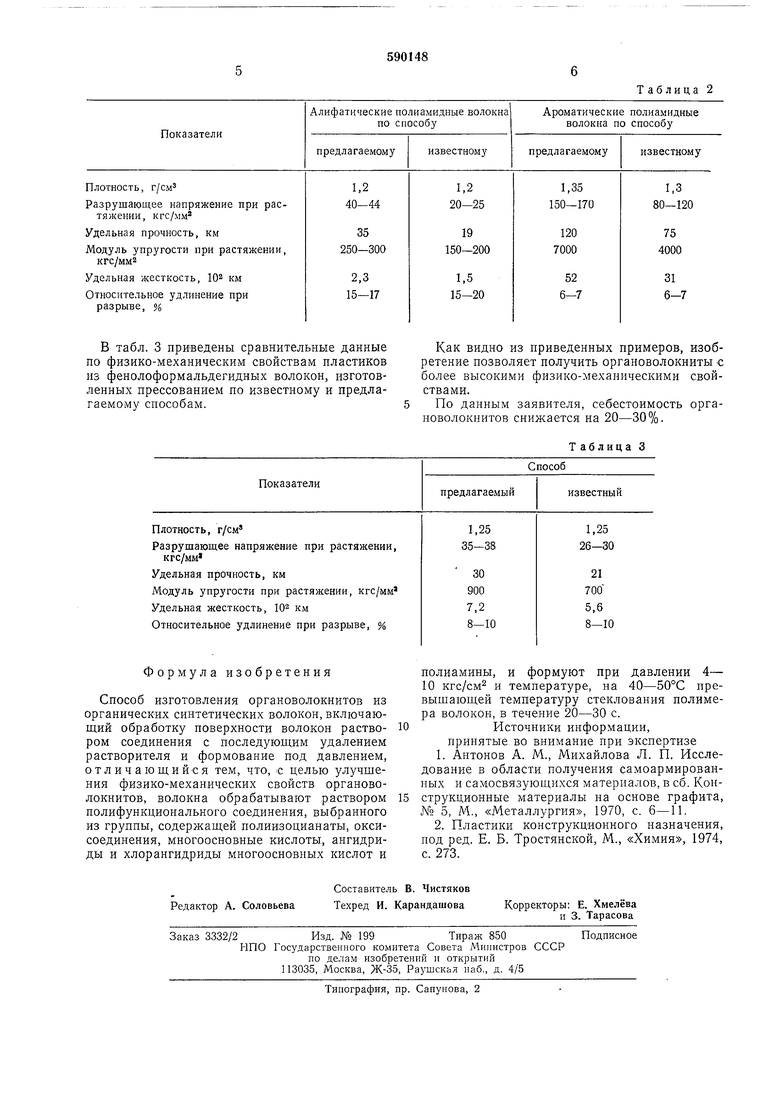

В табл. 2 приведены сравнительные данные по физико-механическим свойствам кольцевых образцов из алифатических полиамидных волокон и ароматических полиамидных волокон, изготовленных намоткой по предлагаемому и известному способам на эпоксидном связующем.

При изготовлении органоволокнитов из фенолоформальдегидных волокон на их поверхность наносят резорцин из 10-15%-ного раствора в ацетоне или гексаметилентетрамин из 10-15%-ного раствора в этаноле.

Растворитель удаляют сущкой при 50-60° С, затем волокна приводят в плотный контакт давлением формования в пресс-форме, равным 40-50 кгс/см при 140-160° С в течение 2-3 мин.

В табл. 3 приведены сравнительные данные по физико-механическим свойствам пластиков из фенолоформальдегидных волокон, изготовленных прессованием по известному и предлагаемому способам.

Таблица 2

Как видно из приведенных примеров, изобретение позволяет получить органоволокниты с более высокими физико-механическими свойствами.

По данным заявителя, себестоимость органоволокнитов снижается на 20-30%.

Таблица 3

Авторы

Даты

1978-01-30—Публикация

1975-11-03—Подача