(54) СРЕДА ДЛЯ КОМПЛЕКСНОГО НАСЫЩЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ

1

Изобретение относится к химикотермической обработке сталей в порошковых средах, в частности к комплексному диффузионному насыщению поверхности хромом, титаном,, азотом и углеродом, оно может-быть использовано в машиностроительной, металлургической и приборостроительной промышленности .

Известна среда для хромотитанирования (титанохромирования), содержащая, мае. %

Титан-25

Хром2 5

Окись алюминия 48

Фтористый натрий 2 Насыщение проводят 9 ч при 110-0°С. Титанохромированный слой на стали марки 45 имеет толщину до 0,436 мм. Твердость наружной зоны составляет 2500-2200 кгс/мм по Виккерсу. На глубине 0,376 мм твердость слоя снижается до 210 кгс/мм. Структура слоя представляет собой карбиды титана и твердый раствор хрома в i железе. Высокая твердость слол обеспечивает удовлетворительную износостойкость 1 .

Однако Титанохромированный слой при повышенных механических нагруз ках продавливается, так как под :.карбидным слоем располагается обезуглероженный слой толщиной до 0,24 мм, резко снижающий эксплуатационные свойства изделий.

Наиболее близким к изобретению является среда для хромотитанирования, содержащая порошки хрома и титана в соотношении 2:1, окись алюминия

10 и галоидный .активатор.Толщина хромотитанированного слоя на стали с содержанием углерода 0,6% достигает

0,035 мм. Твердость его по всей глубине составляет 4000 кгс/мм по Виккерсу. Структура слоя - монокарбид

15 титана, легированный хромом. Обезуглероженный подслой отсутствует. Диффузионный слой обладает высокой износостойкостью 2 .

20

Однако низкая разгаростойкость и высокая хрупкость слоя ограничивают возможности .использования среды.

Целью изобретения является повышение ИЗНОСОСТОЙКОСТИ и разгаростойкости диффузионного йлоя.

Указанная цель достигается тем, что среда для химико-термической обработки стальных изделий, содержащая хром, титан, галоидный активатор, окись алюминия, содержит дрполнитель30

но кровяную солъ, а в качестве галоидного активатора - хлористый аммоний при следующем соотношении компонентов, мае.%

Хром40-60

Титан14-20

Хлористый аммоний 1-3 Желтая кровяная соль 1-3 Окись алюминия Остальное Среду для химико-термической обработки готовят следующим образом: Все порошкообразные компоненты среды прокаливают (просушивают) 2 ч: хром при 800-1000°С, титан при 150°С хлористый аммоний при , желтую кровяную соль при 100°С, окись алюминия при 800-1000°С. Затем компоненты тщательно перемешивают и среду используют по назначению.

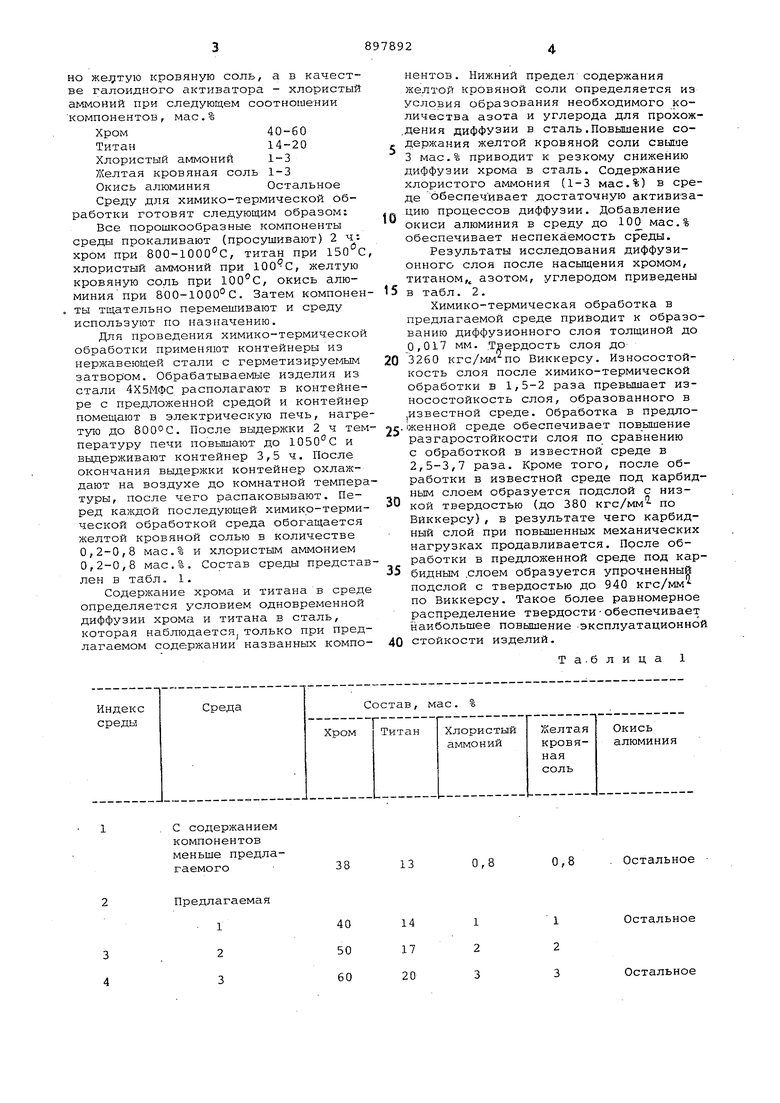

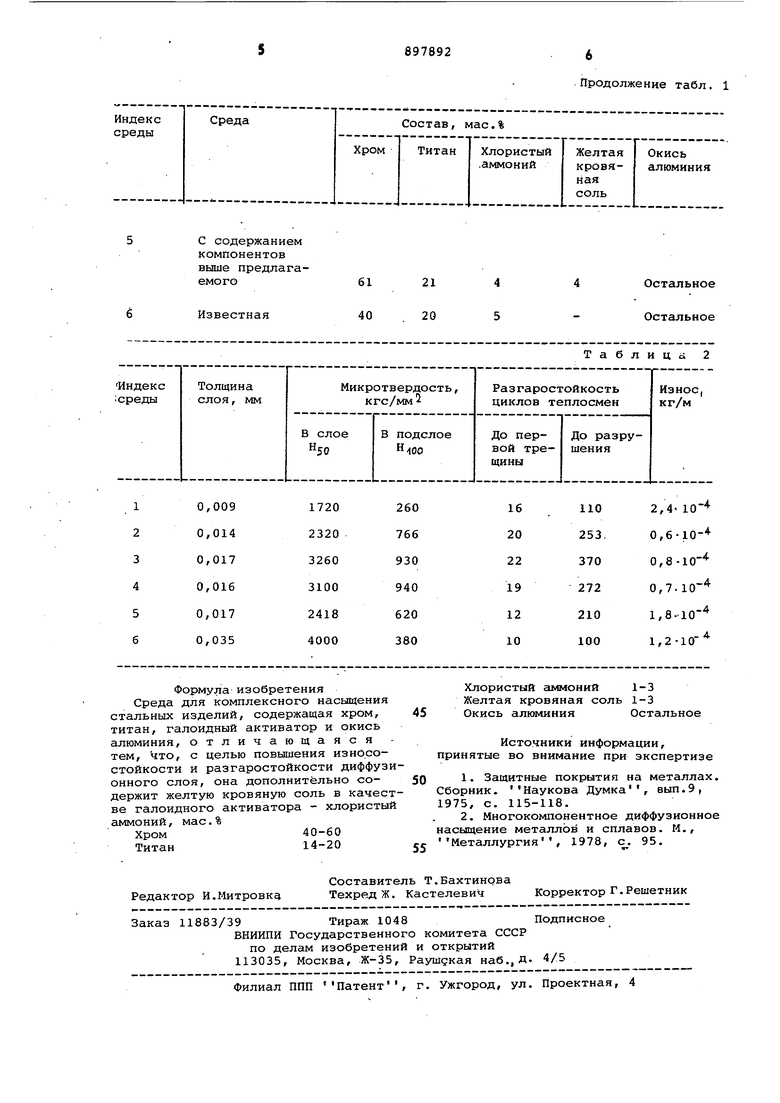

Для проведения химико-термической обработки применяют контейнеры из нержавеющей стали с герметизируег4ым затвором. Обрабатываемые изделия из стали 4Х5МФС располагают в контейнере с предложенной средой и контейнер помещают в электрическую печь, нагретую до . После выдержки 2 ч температуру печи повышают до и выдерживают контейнер 3,5 ч. После окончания выдержки контейнер охлаждают на воздухе до комнатной температуры, после чего распаковывают. Перед каждой последующей химико-термической обработкой среда обогащается желтой кровяной солью в количестве 0,2-0,8 мас.% и хлористым аммонием 0,2-0,8 мас.%. Состав среды представлен в табл. 1.

Содержание хрома и титана в среде определяется условием одновременной диффузии хрома и титана в сталь, которая наблюдаетсЯ| только при предлагаемом содержании названных компонентов. Нижний предел содержания желтой кровяной соли определяется из условия образования необходимого количества азота и углерода для прохож.дения диффузии в сталь.Повышение соf держания желтой кровяной соли CBHLUB 3 мас.% приводит к резкому снижению диффузии хрома в сталь. Содержание хлористого аммония (1-3 мас.%) в среде обеспечивает достаточную активизацию процессов диффузии. Добавление окиси алюминия в среду до 100 мас.% обеспечивает неспека.емость средн.

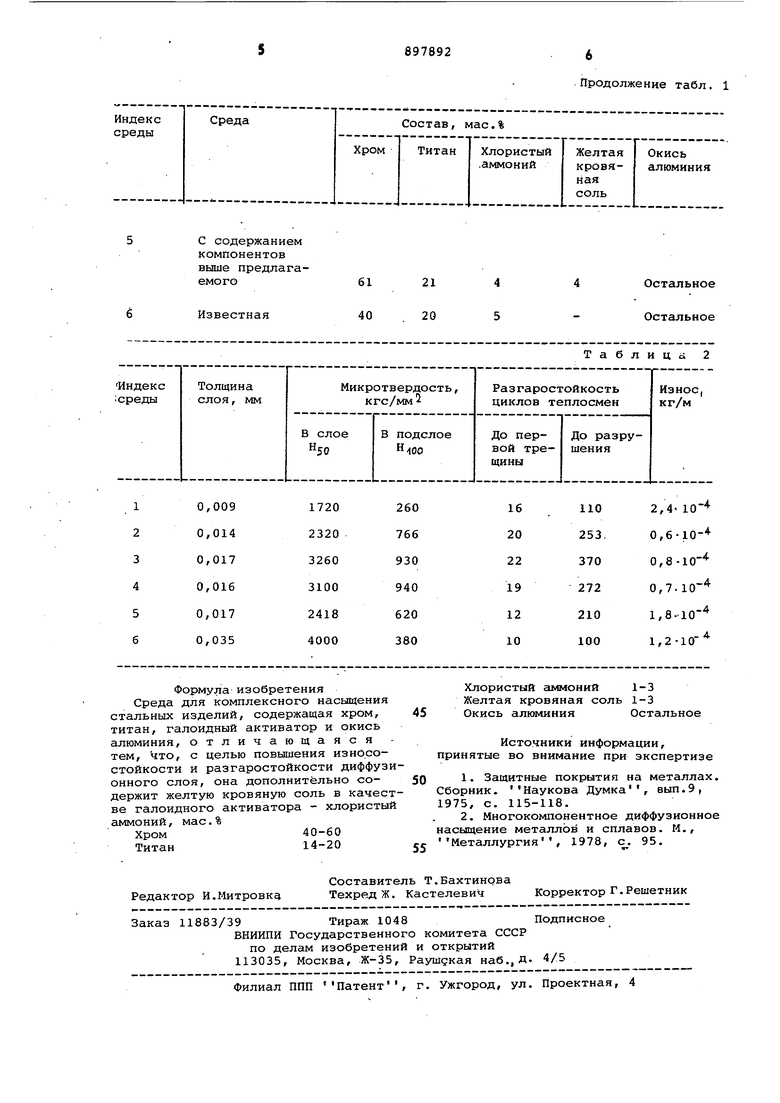

Результаты исследования диффузионного слоя после насыщения хромом, титаном, азотом, углеродом приведены

5 в табл. 2.

Химико-термическая обработка в предлагаемой среде приводит к образованию диффузионного слоя толщиной до 0,017 мм. .Твердость слоя до 3260 кгс/мм по Виккерсу. Износостойкость слоя после химико-термической обработки в 1,5-2 раза превышает износостойкость слоя, образованного в известной среде. Обработка в предло5- 1женной среде обеспечивает повышение разгаростойкости слоя по сравнению с обработкой в известной среде в 2,5-3,7 раза. Кроме того, после обработки в известной среде под карбидным слоем образуется подслой с низкой твердостью (до 380 кгс/мм по Виккерсу), в результате чего карбидный слой при повышенных механических нагрузках продавливается. После обработки в предложенной среде под карбидным .слоем образуется упрочненный подслой с твердостью до 940 кгс/мм по Виккерсу. Такое более равномерное распределение твердостиобеспечивает наибольшее повышение -эксплуатационной

0 стойкости изделий.

Т а.блица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2078848C1 |

| Состав для хромирования стальных изделий | 1983 |

|

SU1137112A1 |

| СОСТАВ ДЛЯ КОМПЛЕКСНОГО НАСЫЩЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ, РАБОТАЮЩИХ ПРИ ВЫСОКИХ ТЕМПЕРАТУРАХ | 1991 |

|

RU2015204C1 |

| Способ химико-термической обработки деталей из низкоуглеродистых легированных сталей | 1990 |

|

SU1786181A1 |

| Состав для хромотитанирования стальных изделий | 1982 |

|

SU1073330A1 |

| Порошкообразный состав для хромирования изделий | 1982 |

|

SU1073328A1 |

| Порошкообразный состав для диффузионного хромирования деталей из средне-и высоко-углеродистых сталей | 1978 |

|

SU700562A1 |

| Состав для комплексного насыщения режущего твердосплавного иструмента | 1989 |

|

SU1617053A1 |

| Способ получения комплексных покрытий на стальных изделиях | 1981 |

|

SU990870A1 |

| Состав для комплексного насыщения стальных изделий | 1987 |

|

SU1477780A1 |

с содержанием компонентов меньше предлагаемого

Предлагаемая

40 50 60 1 2 3

0,8

Остальное

0,8

13

Остальное

14 17 20

Остальное

С содержанием компонентов выше предлагаПродолжение табл. 1

Таблица 2

Авторы

Даты

1982-01-15—Публикация

1980-04-17—Подача