(54) УСТРОЙСТВО ФОРМИРОВАНИЯ ЗАХВАТКИ НА ТРУБАХ ПЕРЕД ВОЛОЧЕНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля длины захватки при проталкивании | 1980 |

|

SU899182A1 |

| Устройство для подготовки концов труб к волочению | 1987 |

|

SU1488054A1 |

| Волочильный стан | 1984 |

|

SU1184579A1 |

| Литьевая машина | 1986 |

|

SU1361006A1 |

| Гидравлический пресс | 1977 |

|

SU737242A1 |

| Гидропривод шагового перемещения | 1977 |

|

SU691614A1 |

| Волочильный стан | 1979 |

|

SU806193A2 |

| Гидравлический таблетировочный пресс | 1981 |

|

SU1006279A1 |

| ПРЕСС ДЛЯ СКЛЕИВАНИЯ БРУСА И ЩИТА | 2002 |

|

RU2205103C1 |

| Устройство для изготовления сильфонов | 1984 |

|

SU1263390A1 |

1

Изобретение относится к волочильному производству.

Наиболее близким по технической сущности к изобретению является устройство, включающее гидроцилиндр с полым щтоком, на котором монтирован волокодержатель с волокой, и гидросистему управления гидроцилиндром 1.

Недостатком известного устройства явля ется то, что при съеме напрессованной волоки движением волокодержателя удерживающие элементы приводят к повреждению поверхности трубы.

Цель изобретения - повыщение качества трубной заготовки, а также расширение возможностей устройства при обработке труб с различной толщиной стенок.

Поставленная цель достигается тем, что устройство формирования захватки на трубах перед волочением, включающее гидроцилиндр с полым штоком, на котором монтирован волокодержатель с волокой и гидросистему .управления гидроцилиндром, снабжено упором с порщнем, расположенным с возможностью перемещения в полом штоке гидроци;1индра, s камера, образованная внутренней полостью штока и поршнем подвижного упора, соединена с гидросистемой управления. Кроме того, подвижный упор выполнен подпружиненным.

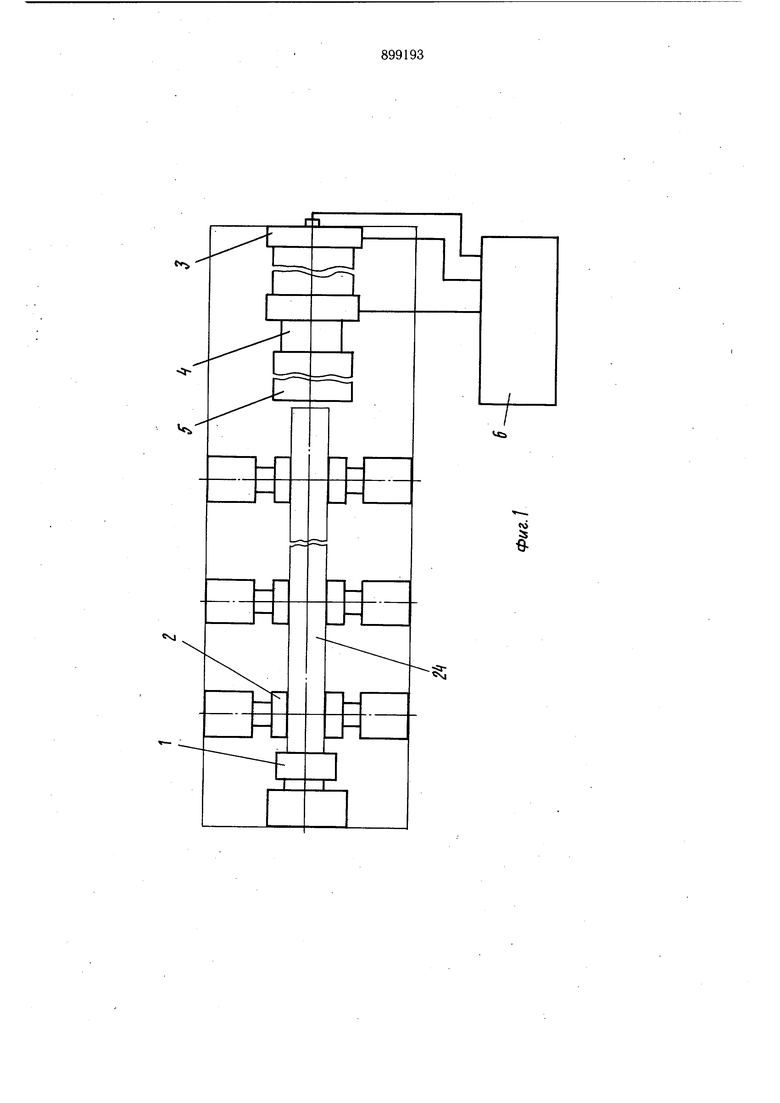

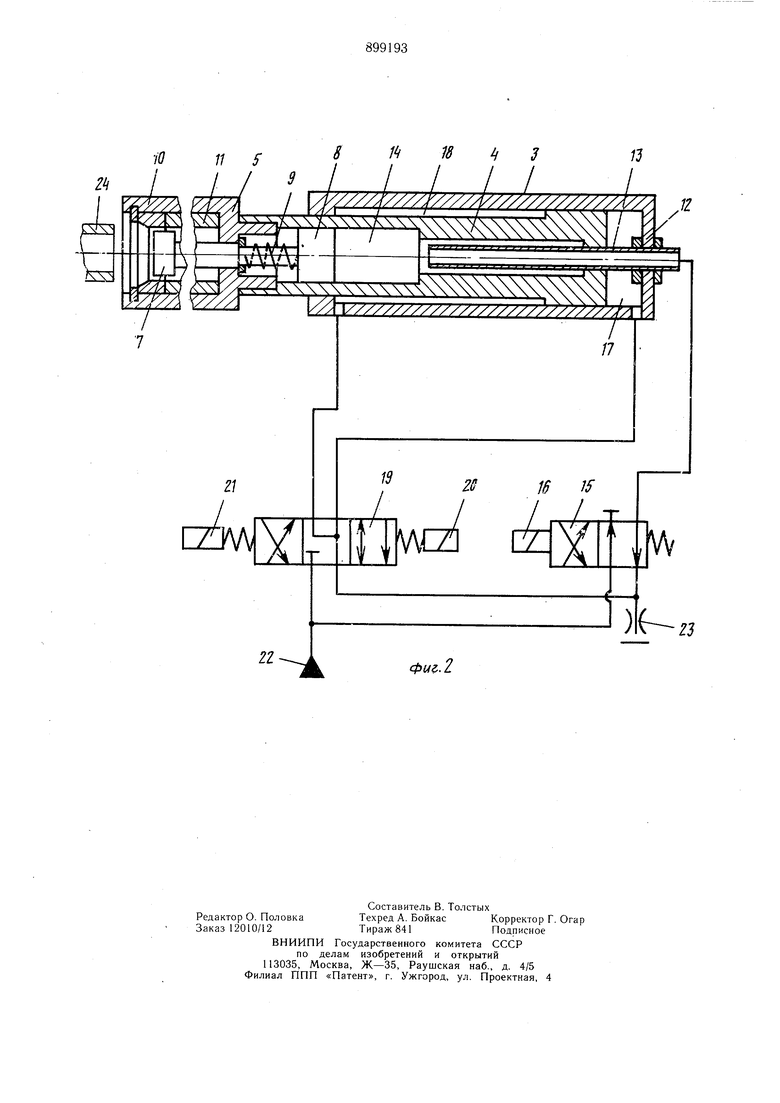

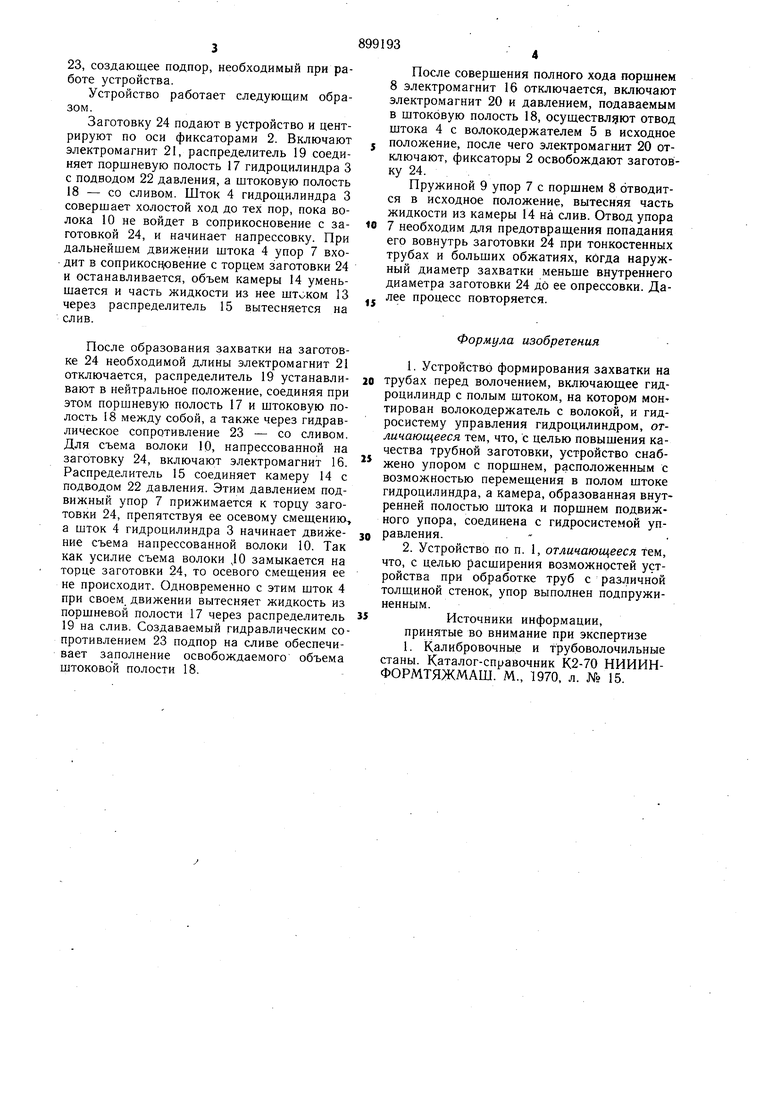

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - волокодержатель с гидроцилиндром, продольный разрез, и схема гидросистемы.

Устройство содержит неподвижный упор 1, фиксаторы 2, гидроцилиндр 3, на полом штоке 4 которого установлен волокодержатель 5, и гидросистему 6. В полом штоке 4

10 гидроцилиндра 3 смонтирован упор 7 с порщнем 8 и пружиной 9. Порщень 8 расположен в полом щтоке 4 гидроцилиндра 3. В волокодержателе 5 установлены волока 10 и направляющая втулка 11. На корпусе 12

15 гидроцилиндра 3 неподвижно закреплен шток 13, соединяющий камеру 14, образованную внутренней полостью штока 4 и порщнем 8 с распределителем 15, управляемым электромагнитом 16. Поршневая полость 17 и штоковая полость 18 гидроцилиндра 3 динены с распределителем 19, управляемым электромагнитами 20 и 21. Распределители 15 и 19 соединены также с подводом 22 источника давления (не показан), а на сливе установлено гидравлическое сопротивление

23, создающее подпор, необходимый при работе устройства.

Устройство работает следующим образом.

Заготовку 24 подают в устройство и центрируют по оси фиксаторами 2. Включают электромагнит 21, распределитель 19 соединяет поршневую полость 17 гидроцилиндра 3 с подводом 22 давления, а щтоковую полость

18- со сливом. Шток 4 гидроцилиндра 3 соверщает холостой ход до тех пор, пока волока 10 не войдет в соприкосновение с заготовкой 24, и начинает напрессовку. При дальнейщем движении штока 4 упор 7 входит в соприкосновение с торцем заготовки 24 и останавливается, объем камеры 14 уменьшается и часть жидкости из нее .ком 13 через распределитель 15 вытесняется на слив.

После образования захватки на заготовке 24 необходимой длины электромагнит 21 отключается, распределитель 19 устанавливают в нейтральное положение, соединяя при этом поршневую полость 17 и штоковую полость 18 между собой, а также через гидравлическое сопротивление 23 - со сливом. Для съема волоки 10, напрессованной на заготовку 24, включают электромагнит 16. Распределитель 15 соединяет камеру 14 с подводом 22 давления. Этим давлением подвижный упор 7 прижимается к торцу заготовки 24, препятствуя ее осевому смещению а шток 4 гидроцилиндра 3 начинает движение съема напрессованной волоки 10. Так как усилие съема волоки ДО замыкается на торце заготовки 24, то осевого смещения ее не происходит. Одновременно с этим щток 4 при своем, движении вытесняет жидкость из поршневой полости 17 через распределитель

19на слив. Создаваемый гидравлическим сопротивлением 23 подпор на сливе обеспечивает заполнение освобождаемого объема штоковой полости 18.

После совершения полного хода поршнем 8 электромагнит 16 отключается, включают электромагнит 20 и давлением, подаваемым в штоковую полость 18, осуществлдют отвод штока 4 с волокодержателем 5 в исходное

положение, после чего электромагнит 20 отключают, фиксаторы 2 освобождают заготовку 24.

Пружиной 9 упор 7 с поршнем 8 отводится в исходное положение, вытесняя часть жидкости из камеры 14 на слив. Отвод упора

7 необходим для предотвращения попадания его вовнутрь заготовки 24 при тонкостенных трубах и больших обжатиях, когда наружный диаметр захватки меньше внутреннего диаметра заготовки 24 до ее опрессовки. Далее процесс повторяется.

Формула изобретения

Источники информации, принятые во внимание при экспертизе 1. Калибровочные и трубоволочильные станы. Каталог-справочник К2-70 НИИИНФОРМТЯЖМАШ. М., 1970, л. № 15.

гг

Фи..2

Авторы

Даты

1982-01-23—Публикация

1980-05-26—Подача