1

Изобретение относится к обработке металлов давлением, в частности к устройствам для клепки развальцовкой заклепок хрупких деталей различной толщины.

Известен винтовой пресс, содержащий смонтированные на станине шпиндель , установленный с возможностью осевого перемещения за счет фрикционной передачи, связанной с приводом, закрепленный на нем винт.и взаимсщействующую с ним гайку, расположенную на подшипниках и связанную с приводом ее вращения, а также спиральную пружину предельного момента и электромагнит С1 .

Однако известный винтовой пресс имеет ряд недостатков. Во-первых, известный пресс не обеспечивает постоянство усилия завальцовки,что отрицательно влияет на качество изделий. Во-вторых, при подводе вальцующего инструмента на рабочую позицию, осуществляемом за счет разницы окружных скоростей дифференциальных виитгайки, он притормаживается, а так как необходима частая смена изделий, то время на холостой подвод-отвод значительно превышает время на завальцовку. В-третьих, спиральная пружина, раскручивакяцая гайку относительно винта, возвращающая тем самым шпиндель в исходное положение, не обеспечивает при нормальном шаге резьбы ни необходимого усилия срыва из положения заклинивания в паре винт-гайка, ни достаточной величины отвода.

При увеличении же шага резьбы на10столько, чтобы весь подвод происходил за время одного оборота винта от.носительно гайки, для обеспечения возврата шпинделя при увеличенном угле подъема резьбы, спиральную пружину приходится делать более жесткой, в результате чего пресс теряет усилие завальцовки.

Целью изобретения являются обеспечение качественной развальцовки зак20лепок при клепке хрупких деталей различной толщины и повышение производительности.

Поставленная цель достигается тем, что в винтовом прессе, содержащем

25 с1«юитированные на станине шпиндель с закрепленным на нем винтом и взаимодействующую с ним гайку, расположенную на подшипниках и связанную с приводом ее вращения, а также спиральную

30 пружину предельного момента и злектромагнит, при этом шпиндель установлннс возможностью осевого перемещения за счет фрикционной передачи, связанной с приводом, фрикционная передача и привод выполнены в виде ролика подачи с качающейся осью, профилированного ролика, закрепленного на шпинделе, и ролика возврата, расположенного на шпинделе соосно с профилированНШ4 роликом, размещенных на качающейся оси дополнительного подпружиненного ролика и двух кулачковьлх полумуфт, а также зубчатой передачи, при этом ролик подачи установлен с возможностью взаимодействия с профилированным роликом и связан с гайкой через пружину предельного момента и зубчатую передачу, а ролик возврата установлен с возможностью взаимодействия с дополнительным роликом и связан с роликом подачи через кулачковые полумуфты.

Профилированный ролик выполнен с синусоидальным профилем.

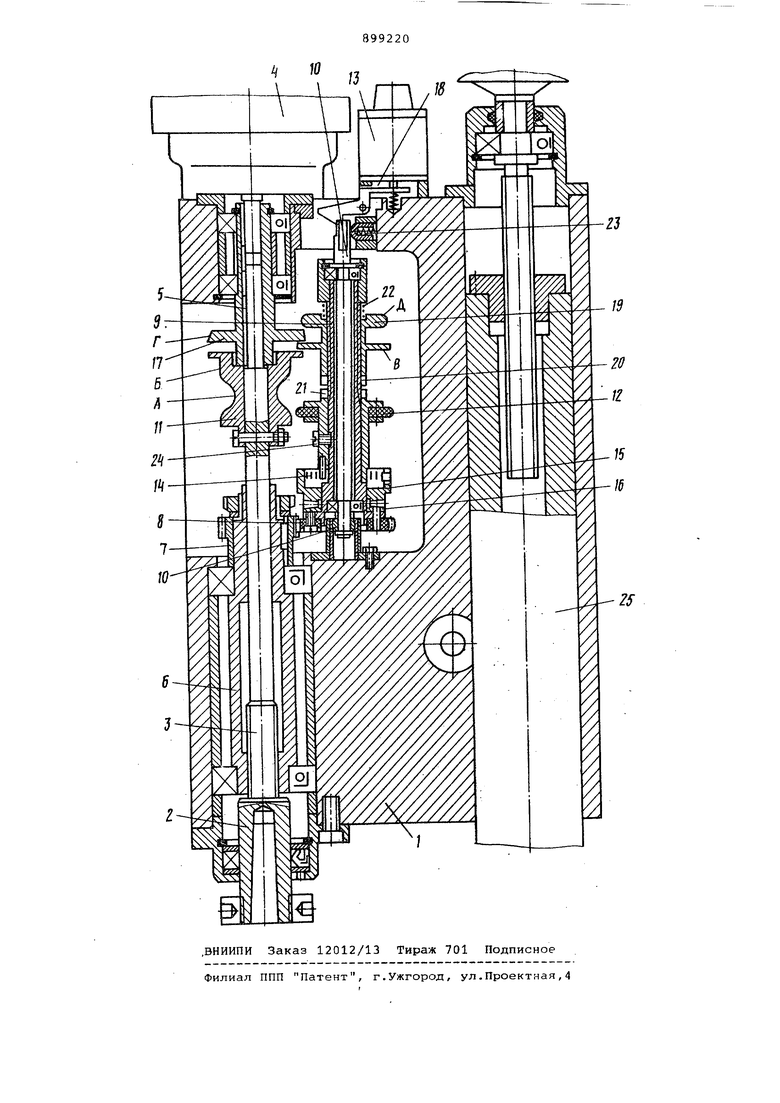

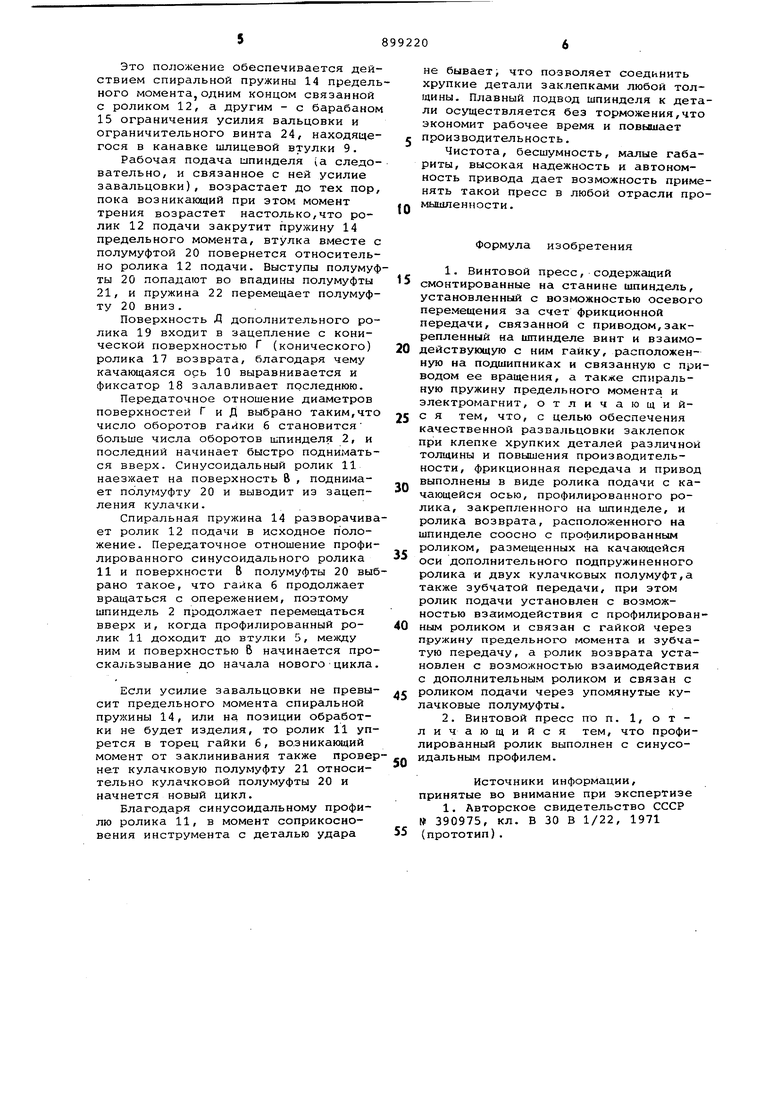

На чертеже представлен пресс.

Пресс содержит смонтированные на станине 1 шпиндель 2 с закрепленным на нем винтом 3. Шпиндель 2 связан с приводом в виде электродвигателя 4 через втулку 5 и установлен с возможностью относительного осевого перемещения. Шпиндель пропущен через гайку 6, установленную на радиально упорных подшипниках и контактирующую с винтом 3.

На гайке 6 укреплено зубчатое колесо 7, входящее в зацепление с зубчатым колесом 8, закрепленным на шлицевой втулке 9, расположенной с возможностью вращения на двух шарикоподшипниках, расположенных на качающейся относительно шарнирного подшипника оси 10.

На шпинделе 1 жестко закреплен профильный, например синусоидальный, ролик 11, профиль которого выполнен обеспечивающим плавное нарастание и замедление скорости вертикального перемещения щ.шнделя 2 при быстром подводе, чем обеспечиваются хорошие динамические характеристики пресса.

Профильный синусоидальный ролик 11 фрикционно связан с роликом 12 подачи, что при включении электромагнита 13 обеспечивает передачу вращения на гайку 6 со шпинделя 2 через ролик 12 подачи, спиральную пружину 14 предельного момента, одним концом связанную с роликом 12 подачи,другим с барабаном 15 регулировки момента завальцовки, содержащим полумуфту 16 мышиный зуб, с помощью которой можно регулировать, момент закручивания пружины 14 предельного момента. Ролик 12 подачи установлен на качающейся относительно шарнирного подшипника оси 10.

Ролик 17 возврата шпинделя 2 с поверхностью Г , отклоняющий качающуюся ось 10 в исходное положение до фиксации ее фиксатором 18, выполнен коническим, фрикционно связанным с дополнительным подпружиненным роликом 19 с поверхностью Д , установленным на качающейся оси 10, связанным с роликом 12 подачи через промежуточное звено, выполненное в виде двух кулачковых полумуфт 20 и 21, снабженных для достижения фрикционной связи выступами и впадинами для западания друг в друга при достижении предельного момента осевого перемещения шпинделя 2. Кулачки полумуфт 20 и 21 прижаты друг к другу пружиной 22. Пружина 23 служит для отклонения качающейся оси 10 до соприкосновения роликов 11 и 12. Гинт 24, размещенный в канавке шлидевой втулки 9,служит для ограничения поворота ролика 17 возврата относительно оси 10.

Прекращение фрикционной связи роликов обеспечивается взаимодействием торцов синусоидального и дополнительного роликов 11 и 19.

Все механизмы закреплены на стойке 2j с возможностью установочного вертикального перемещения относительно станины 1.

Пресс работает следующим образом.

При включении электродвигателя 4 фиксатор 18 освобождает качающуюся относительно шарикоподшипника ось 10 Пружина 23 отжимает (отклоняет, наклоняет) ее до тех пор, пока ролик 12 подачи, выполненный из материала с высоким коэффициентом трения, не войдет в зацепление (соприкосновение) с синусоидальным роликом 11.

Винт и гайка вращающейся дифференциальной пары винт-гайка получают заданную разность окружньзх скоростей за счет того, что отношение диаметров роликов 11 и 12 и передаточное отношение прямозубой зубчатой передачи выполнено так, что гайка б получает число оборотов меньшее, чем число оборотов винта 3. Последний начинает выворачиваться из гайки и шпиндель 2 идет вниз вместе с жестко закрепленным на нем синусоидальным роликом 11, подставляющим при этом для зацепления с роликом 12 подачи плавно уменьшающийся в диаметре профиль.

За счет этого гайка 6 плавно уменьшает свои обороты и скорость перемещения шпинделя 2 увеличивается

После участка максимальной скорости А синусоидальный ролик 11 плавно увеличивается в диаметре, в результате- чего скорость подачи шпинделя 2 уменьшается, достигнув минимальной на участке Ь .

При осевом перемещении шпинделя 2 ролик 11 уходит от поверхности В кулачковой полумуфты 20, а пружина 22 прижимает ее выступом к выступу кулачковой полумуфты 21, связанной с роликом 12 подачи.

Это положение обеспечивается действием спиральной пружины 14 предельного момента, одним концом связанной с роликом 12, а другим - с барабаном 15 ограничения усилия вальцовки и ограничительного винта 24, находящегося в канавке шлицевой втулки 9.

Рабочая подача шпинделя (а следовательно, и связанное с ней усилие завальцовки), возрастает до тех пор, пока возникающий при этом момент трения возрастет настолько,что ролик 12 подачи закрутит пружину 14 предельного момента, втулка вместе с полумуфтой 20 повернется относительно ролика 12 подачи. Выступы полумуфты 20 попадают во впадины полумуфты 21, и пружина 22 перемещает полумуфту 20 вниз.

Поверхность Д дополнительного ролика 19 входит в зацепление с конической поверхностью Г (конического) ролика 17 возврата, благодаря чему качающаяся ось 10 выравнивается и фиксатор 18 залавливает последнюю.

Передаточное отношение диаметров поверхностей Г и Д выбрано таким,что число оборотов гайки б становится больше числа оборотов шпинделя 2, и последний начинает быстро подниматься вверх. Синусоидальный ролик 11 наезжает на поверхность 8 , поднимает полумуфту 20 и выводит из зацепления кулачки.

Спиральная пружина 14 разворачивает ролик 12 подачи в исходное положение. Передаточное отношение профилированного синусоидального ролика 11 и поверхности В полумуфты 20 выбрано такое, что гайка 6 продолжает вращаться с опережением, поэтому шпиндель 2 продолжает перемещаться вверх и, когда профилированный ролик 11 доходит до втулки 5, между ним и поверхностью В начинается проcKajj-ьзывание до начала нового цикла.

Если усилие завальцовки не превысит предельного момента спиральной пружины 14, или на позиции обработки не будет изделия, то ролик 11 упрется в торец гайки 6, возникающий момент от заклинивания также провернет кулачковую полумуфту 21 относительно кулачковой полумуфты 20 и начнется новый цикл.

Благодаря синусоидальному профилю ролика 11, в момент соприкосновения инструмента с деталью удара

не бывает, что позволяет соединить хрупкие детали заклепками любой толщины. Плавный подвод шпинделя к детали осуществляется без торможения,что экономит рабочее время и повышает производительность.

Чистота, бесшумность, малые габариты, высокая надежность и автономность привода дает возможность применять такой пресс в любой отрасли промышленности.

Формула изобретения

1.Винтовой пресс, содержащий

5 смонтированные на станине шпиндель, установленный с возможностью осевого перемещения за счет фрикционной передачи, связанной с приводом,закрепленный на шпинделе винт и взаимо0действующую с ним гайку, расположенную на подшипниках и связанную с приводом ее вращения, а также спиральную пружину предельного момента и электромагнит, отличающийс я тем, что, с целью обеспечения

5 качественной развальцовки заклепок при клепке хрупких деталей различной толщины и повышения производительности, фрикционная передача и привод выполнены в виде ролика подачи с ка0чающейся осью, профилированного ролика, закрепленного на шпинделе, и ролика возврата, расположенного на шпинделе соосно с профилированным роликом, размещенных на качавощейся

5 оси дополнительного подпружиненного ролика и двух кулачковых полумуфт,а также зубчатой передачи, при этом ролик подачи установлен с возможностью взаимодействия с профилирован0ным роликом и связан с гайкой через пружину предельного момента и зубчатую передачу, а ролик возврата установлен с возможностью взаимодействия с дополнительным роликом и связан с роликом подачи через упомянутые ку5лачковые полумуфты.

2.Винтовой пресс по п. 1, отличающийся тем, что профилированный ролик выполнен с синусоидальным профилем.

0

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 390975, кл. В 30 В 1/22, 1971

5 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для сварки трением | 1987 |

|

SU1579688A1 |

| Устройство для завинчивания шурупов | 1986 |

|

SU1404233A1 |

| ПЕРЕКЛЮЧАТЕЛЬНЫЙ МЕХАНИЗМ ДЛЯ ПЕРЕМЕННО-ВОЗВРАТНОГО ДВИЖЕНИЯ СТОЛА ШЛИФОВАЛЬНОГО СТАНКА | 1926 |

|

SU20979A1 |

| Брикетировочный пресс | 1989 |

|

SU1801775A1 |

| Вальцовочная головка | 1978 |

|

SU740352A1 |

| Автомат для изготовления плетеной металлической сетки | 1971 |

|

SU444593A1 |

| Автомат для намотки перфорированной пленки и упаковки в бумагу | 1975 |

|

SU561699A1 |

| УСТРОЙСТВО ДЛЯ ИЗВЛЕЧЕНИЯ ТЕХНОЛОГИЧЕСКОГО КАНАЛА ИЗ УРАН-ГРАФИТОВЫХ АТОМНЫХ РЕАКТОРОВ | 1996 |

|

RU2094864C1 |

| МАШИНА ДЛЯ СВАРКИ ТРЕНИЕМ | 1989 |

|

SU1737836A1 |

| Копировально-фрезерный станок | 1976 |

|

SU650809A1 |

Авторы

Даты

1982-01-23—Публикация

1980-05-23—Подача