Изобретение относится к литью пВ вьшлавляемым моделям и может быть использовано в литейных цехах машиностроительных заводов.

Известны механизированные поточные линии по выплавке и прокалке , форм в производстве литья по выплавч ляемЕлм моделям.

Наиболее близкой по технической сущности к предложенной является поточная линия выплавки и прокалки форм для литья по выплавляемым моделям) содержащая камеры выплавки и прокалки форм, подвесной путь, тележки и штанги с подвесками для

форм fl1

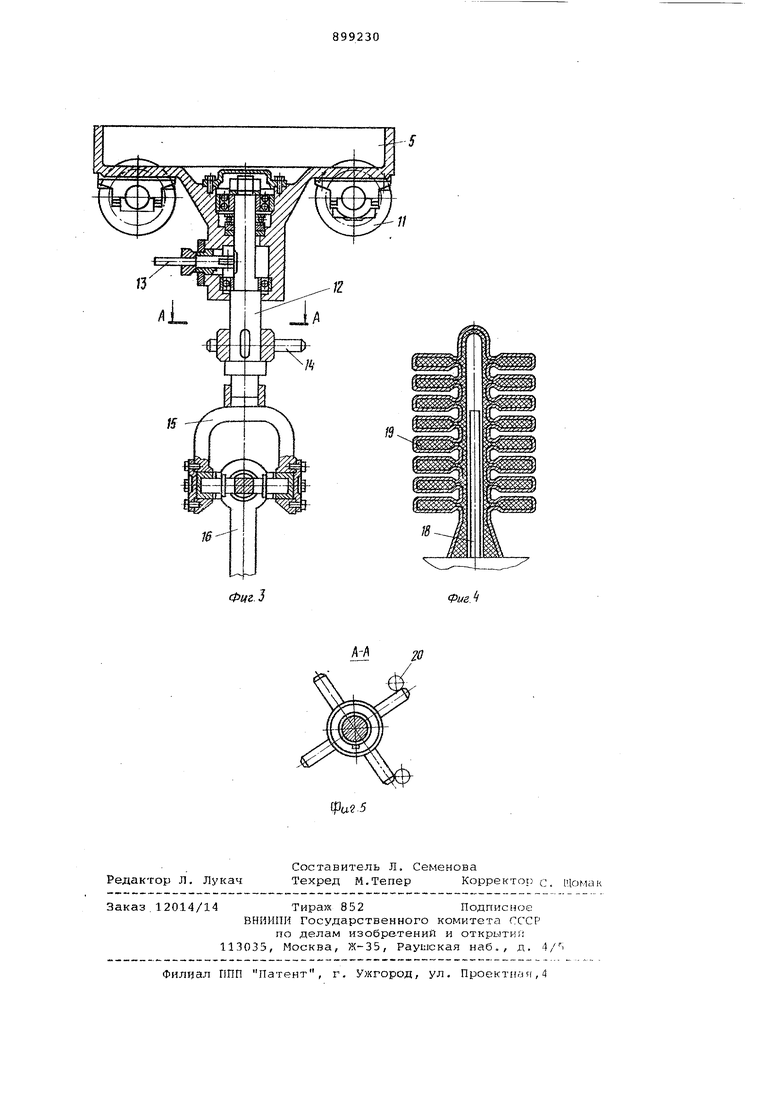

Недостатком известной линии является невозможность полностью выплавить модельный состав из внутренних полостей керамических форм, так как полости имеют пузирьковую форму и располагаются горизонтально. Поэтому при нагреве формы модельный состав плавится и вытекает из полости только в том количестве, которое находится выше уровня сливного отверстия. Оставшаяся часть выгорает при прокаливании, что ведет к увеличению расходов модельного состава и нарушению нормального технологического процесса прокалки, так как сгорание модельного состава в полостях форм задерживает выгорание газотворных составляющих керамики, а при электрическом обогреве камеры образующиеся при сгорании газы достаточно быстро разрушают спирали нагревателей.

Целью изобретения является умень10шение расхода модельного состава и повьлиение качества прокалки путем полной выплавки модельного состава из внутренних полостей форм.

Цель достигается тем, что в поточtsной линии выплавки и прокалки форм для литья по выплавляемым моделям, содержащей камер выплавки и прокалки форм, подвесной путь, тележки и штанги с подвесками для форм, ка20мера выплавки снабжена фигурным копиром для отклонения штанг с подвесками на 10-45 от вертикали, а штанги снабжены крестовинами и выполнены из двух шарнирно соединенных между

25 собой частей, установленных с возможностью вращения вокруг своей оси, причем подвесной путь в камере выплавки снабжен цилиндрическими упорами с возможностью взаимодействия

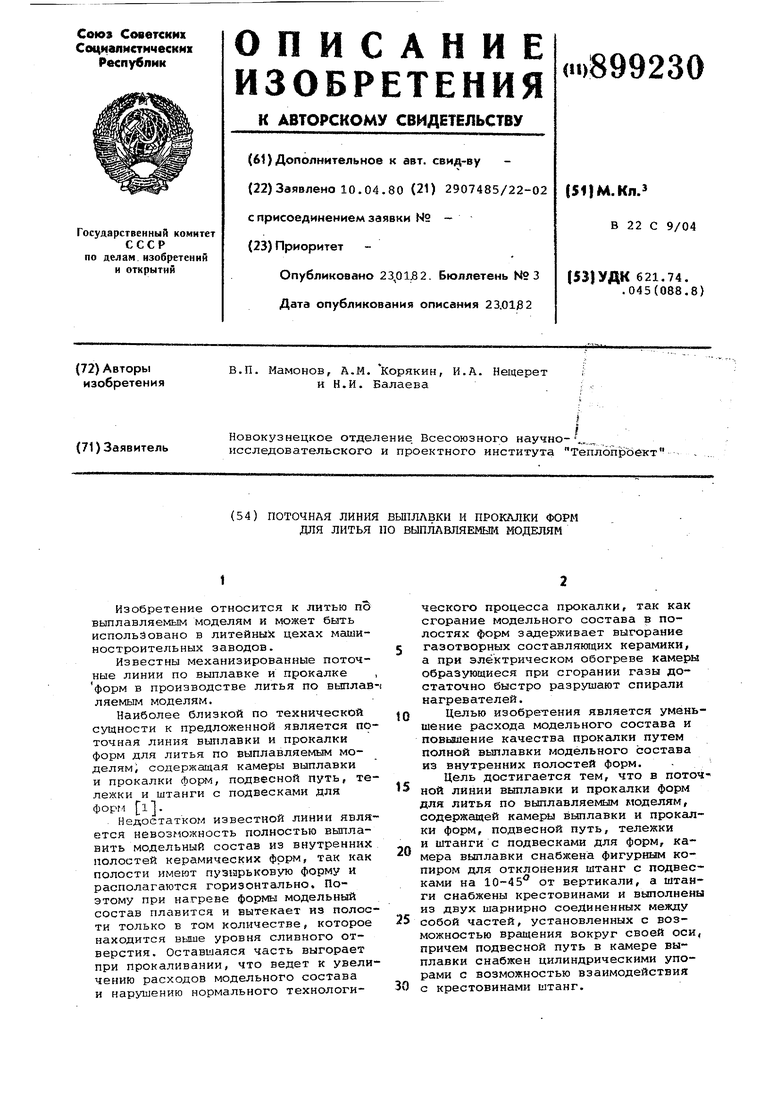

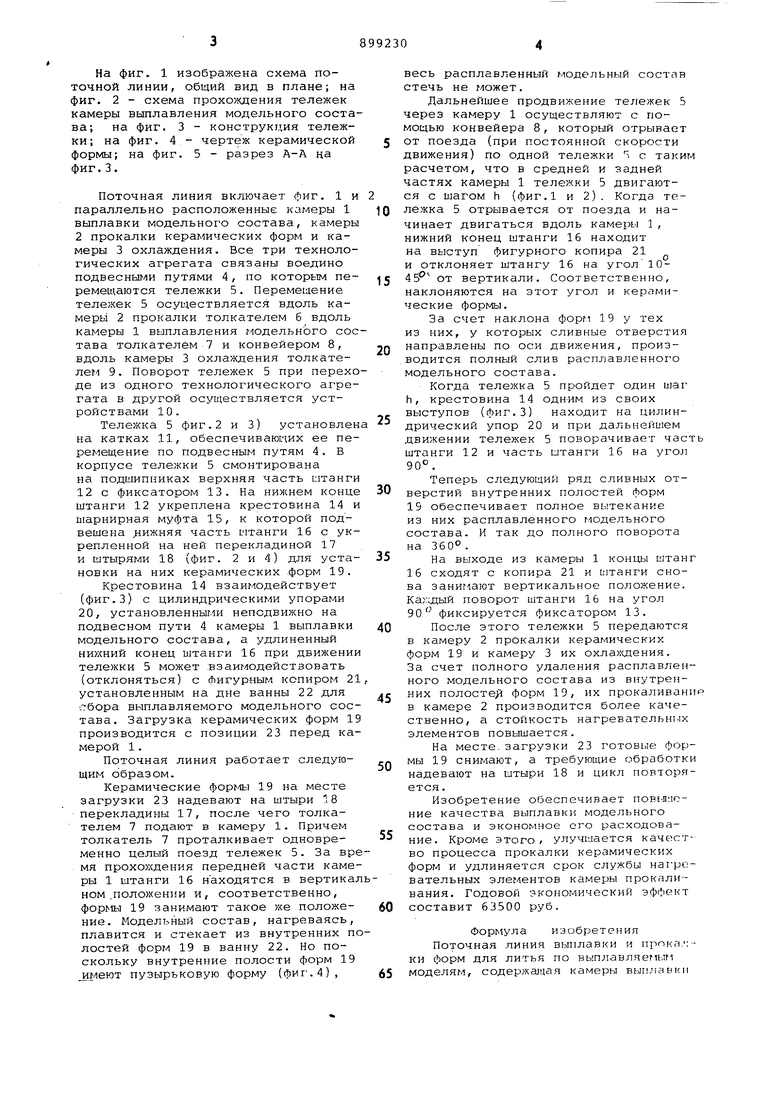

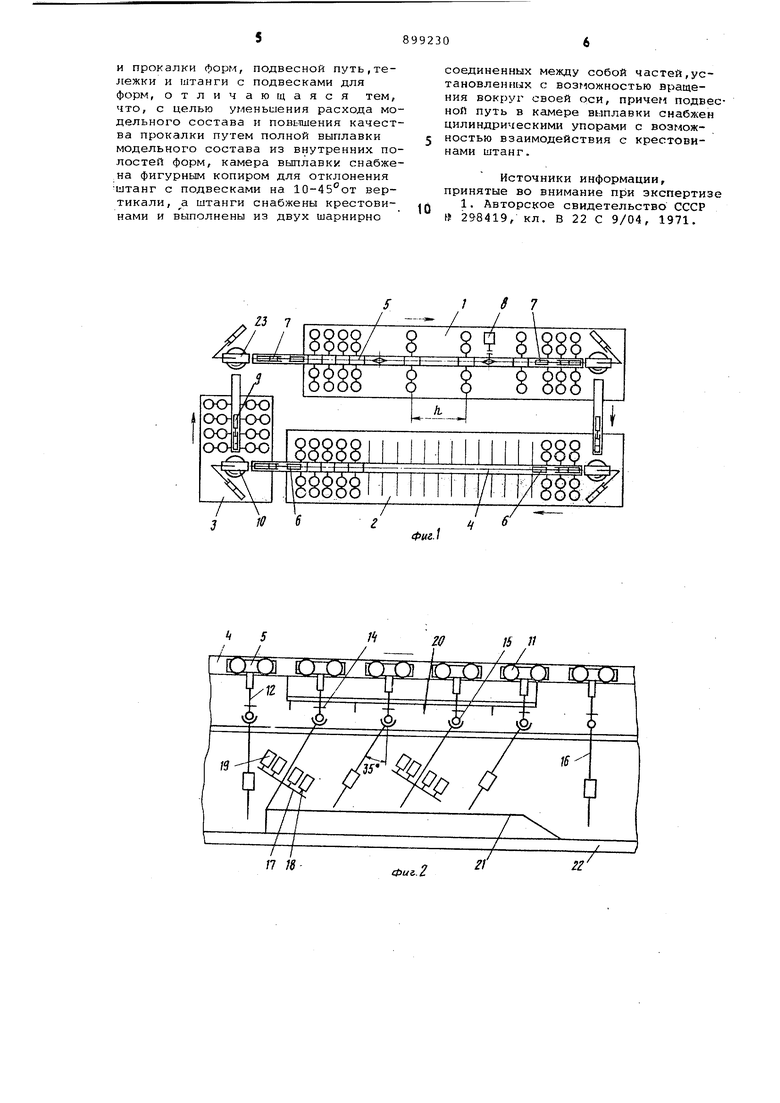

30 с крестовинами штанг. На фиг. 1 изображена схема поточной линии, общий вид 3 плане; на фиг. 2 - схема прохождения тележек камеры выплавления модельного соста ва; на фиг. 3 - конструкция тележки; на фиг. 4 - чертеж керамической формы; на фиг. 5 - разрез А-А на фиг.3. Поточная линия включает фиг. 1 и параллельно расположенные камеры 1 выплавки модельного состава, камеры 2 прокалки керамических форм и камеры 3 охлаждения. Все три технологических агрегата связаны воедино подвесными путями 4, по которым перемещаются тележки 5. Перемещение тележек 5 осуществляется вдоль камерь 2 прокалки толкателем 6 вдоль камеры 1 выплавления модельного сос тава толкателем 7 и конвейером 8, вдоль камеры 3 охлаждения толкателем 9. Поворот тележек 5 при перехо де из одного технологического агрегата в другой осуществляется устройствами 10. Тележка 5 фиг.2 и 3) установлен на катках 11, обеспечивающих ее перемещение по подвесным путям 4. В корпусе тележки 5 смонтирована на подшипниках верхняя часть 1;1танги 12 с фиксатором 13. На нихснем конце штанги 12 укреплена крестовина 14 и шарнирная муфта 15, к которой подвешена 5ижняя часть ьчтанги 16 с укрепленной на ней перекладиной 17 и штыряг/1И 18 (фиг. 2 и 4) для установки на них керамических форм 19. Крестовина 14 взаимодействует (фиг.З) с цилиндрическими упорами 20, установленными неподвижно на подвесном пути 4 камеры 1 выплавки модельного состава, а удлиненный нижний конец штанги 16 при движении тележки 5 может взаимодействовать (отклоняться) с фигурным копиром 21 установленным на дне ванны 22 для сбора выплавляемого модельного состава. Загрузка керамических форм 19 производится с позиции 23 перед камерой 1. Поточная линия работает следующим образом. Керамические фop 5fcl 19 на месте загрузки 23 надевают на штыри 18 перекладинрл 17, после чего толкателем 7 подают в камеру 1. Причем толкатель 7 проталкивает одновременно целый поезд тележек 5. За вре мя прохождения передней части камеры 1 штанги 16 находятся в вертикал ном .положении и, соответственно, формы 19 занимают такое же положение. Модельный состав, нагреваясь, плавится и стекает из внутренних по лостей форм 19 в ванну 22. Но поскольку внутренние полости форм 19 пузырьковую форму (фи1ч4), весь расплавленный модельный состав стечь не может. Дальнейшее продвижение тележек 5 через камеру 1 осуществляют с помощью конвейера 8, который отрывает от поезда (при постоянной скорости движения) по одной тележки с таким расчетом, что в средней и задней частях камеры 1 тележки 5 двигаются с шагом h (фиг.1 и 2). Когда тележка 5 отрывается от поезда и начинает двигаться вдоль камеры 1, нижний конец штанги 16 находит на выступ фигурного копира 21 и отклоняет штангу 16 на угол 45 от вертикали. Соответственно, наклоняются на этот угол и керамические формы. За счет наклона форм 19 у тех из них, у которых сливные отверстия направлены по оси движения, производится полный слив расплавленного модельного состава. Когда тележка 5 пройдет один uiar h, крестовина 14 одним из своих выступов (фиг.З) находит на цилиндрический упор 20 и при дальнейшем движении тележек 5 поворачивает часть штанги 12 и часть штанги 16 на угол 90. Теперь следующий ряд сливных отверстий внутренних полостей форм 19 обеспечивает полное вытекание из них расплавленного модельного состава. И так до полного поворота на 360°. На выходе из камеры 1 концы штанг 16 сходят с копира 21 и штанги снова заниг1ают вертикальное положение. Кахсдый поворот штанги 16 на угол 90 фиксируется фиксатором 13. После этого тележки 5 передаются в камеру 2 прокалки керамических форм 19 и камеру 3 их охлаходения. За счет полного удаления расплавленного модельного состава из внутренних полосте) форм 19, их прокаливание в камере 2 производится более качественно, а стойкость нагревательных элементов повышается. На месте.загрузки 23 готовые формы 19 снимают, а требующие обработки надевают на штыри 18 и цикл повторяется . Изобретение обеспечивает ПОВЕЛМОние качества выплавки модельного состава и экономное его расходование. Кроме этого, улучшается качество процесса прокалки керамическр х форм и удлиняется срок службы нагревательных элементов камеры прокаливания. Годовой экономический эффект составит 63500 руб. Формула изобретения Поточная линия выплавки и прока.-:ки форм для литья по выплавляетл моделям, содержащая камеры выплавкл

и прокалки форм, подвесной путь,тележки и штанги с подвесками для форм, отличающаяся тем, что, с целью уменьшения расхода модельного состава и повышения качества прокалки путем полной выплавки модельного состава из внутренних полостей форм, камера выплавки снабжена фигурным копиром для отклонения штанг с подвесками на 10-45°от вертикали, а штанги снабжены крестови- нами и выполнены из двух шарнирно

соединенных между собой частей,установлен них с возможностью вращения вокруг своей оси, причем подвесной путь в камере выплавки снабжен цилиндрическими упорами с возможкостью взаимодействия с крестовинами штанг.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 298419, кл. В 22 С 9/04, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ВЫПЛАВКИ МОДЕЛЬНОГО СОСТАВА И ОБЖИГА ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2005 |

|

RU2305020C2 |

| ПОТОЧНАЯ ЛИНИЯ ПРОКАЛКИ, ФОРМОВКИ, ЗАЛИВКИ | 1971 |

|

SU301211A1 |

| ПОТОЧНАЯ ЛИНИЯ ВЫПЛАВКИ И ПРОКАЛКИ ФОРМ в ПРОИЗВОДСТВЕ ЛИТЬЯ по ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1971 |

|

SU298419A1 |

| Установка для литья по выплавляемым моделям | 1981 |

|

SU1003995A1 |

| Автоматизированная линия для получения отливок | 1978 |

|

SU768537A1 |

| Автоматизированная линия для получения отливок | 1982 |

|

SU1154802A1 |

| Автоматизированная линия выплавки из керамических форм и регенерации модельного состава | 1990 |

|

SU1722680A1 |

| Способ удаления легкоплавких моделей из керамической формы | 1970 |

|

SU458391A1 |

| Способ прокалки керамических форм,пОлучАЕМыХ пО ВыплАВляЕМыМ МОдЕляМ | 1979 |

|

SU829316A1 |

| Устройство для удаления остатковМОдЕльНОгО COCTABA из КЕРАМичЕСКиХфОРМ | 1979 |

|

SU810361A1 |

Авторы

Даты

1982-01-23—Публикация

1980-04-10—Подача