Изобретение относится к литейному производству, а именно к устройствам для выплавки из керамических форм и регенерации модельного состава при изготовлении отливок методом литья по выплавляемым моделям.

Известна установка для выплавки модельного состава, мод. 64501, содержащая бойлерклав и сборную емкость.

Недостатками этой установки являются отсутствие системы регенерации и ручная загрузка - выгрузка камеры бойлерклава.

Известна также автоклавная установка типа 927 итальянской фирмы Терруцци, содержащая автоклав, парогенератор, системы регенерации модельного состава.

Недостатком данной установки является большое время простоя из-за ручной загрузки и выгрузки кассете блоками в камеру автоклава. Кроме того, модельный состав перекачивается через фильтры насосной установкой, что ведет к увеличению энергозатрат.

Цель изобретения - повышение производительности линии и снижения энергозатрат.

Цель достигается тем, что линия снабжена погрузочным устройством, представляющим собой двухпозиционную каретку с приводным рольгангом и устройством загрузки и выгрузки кассет, установленным на тележке ниже уровня ее приводного рольганга с возможностью перемещения по копиру, размещенному на тележке.

Кроме того, сборная емкость соединена с системой регенерации посредством автоматического регулятора остаточного давления.

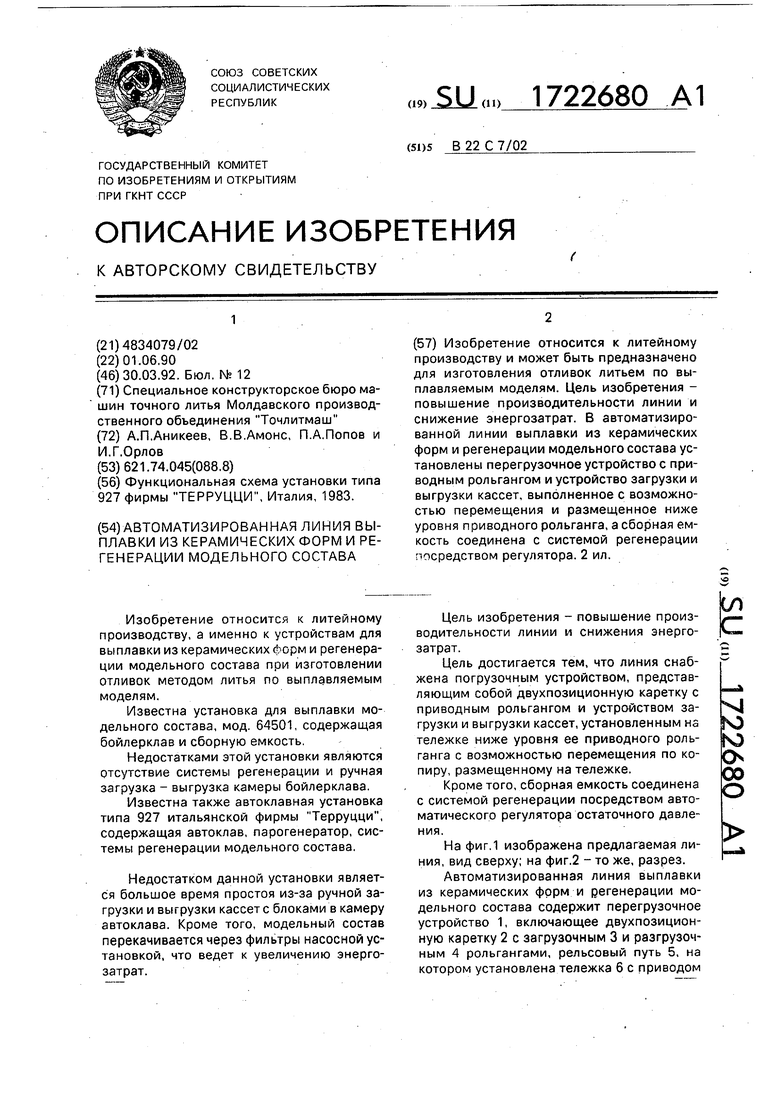

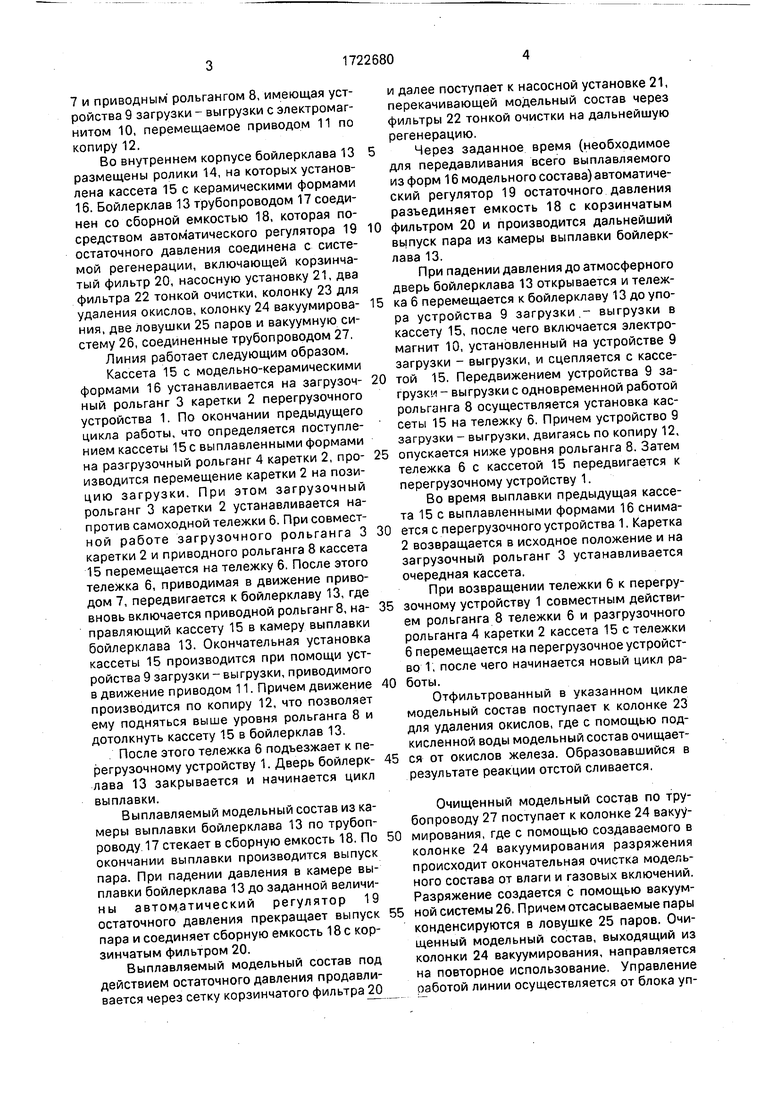

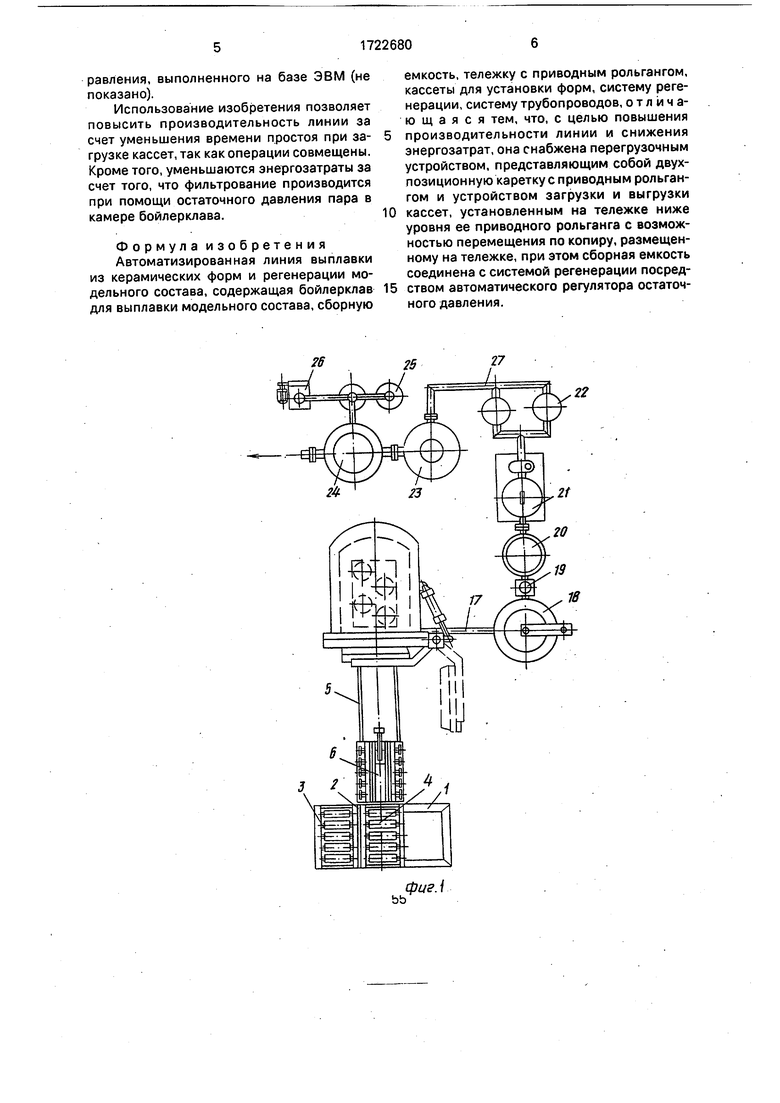

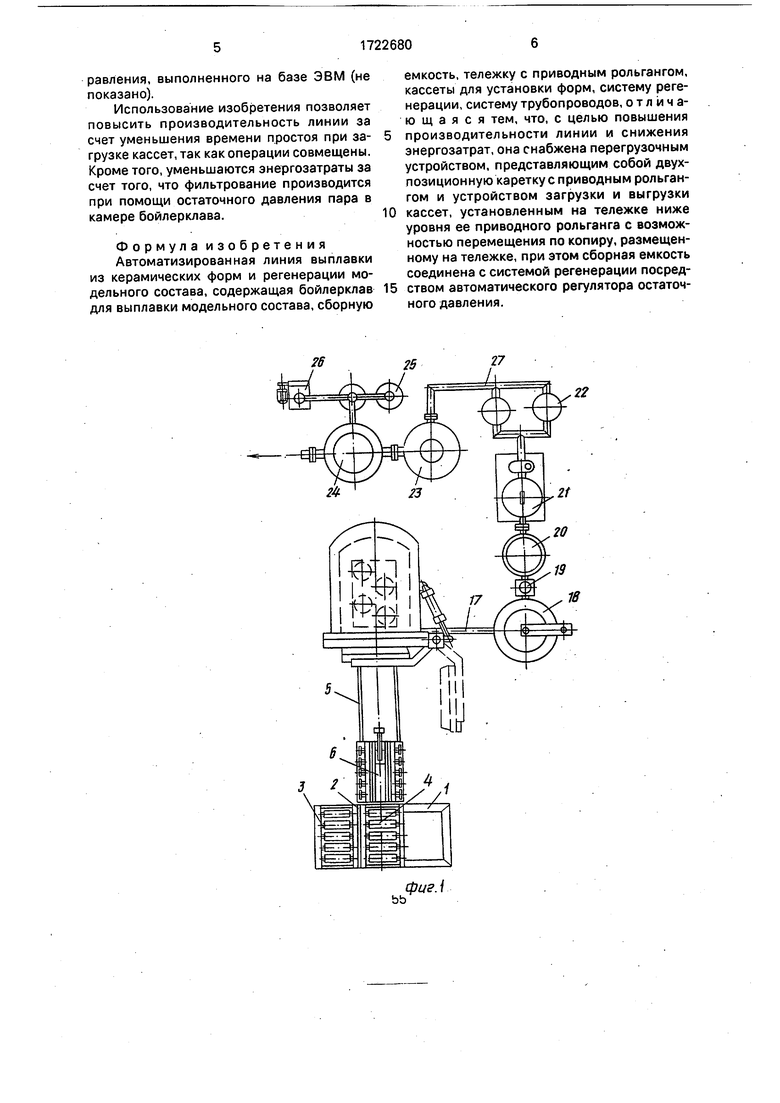

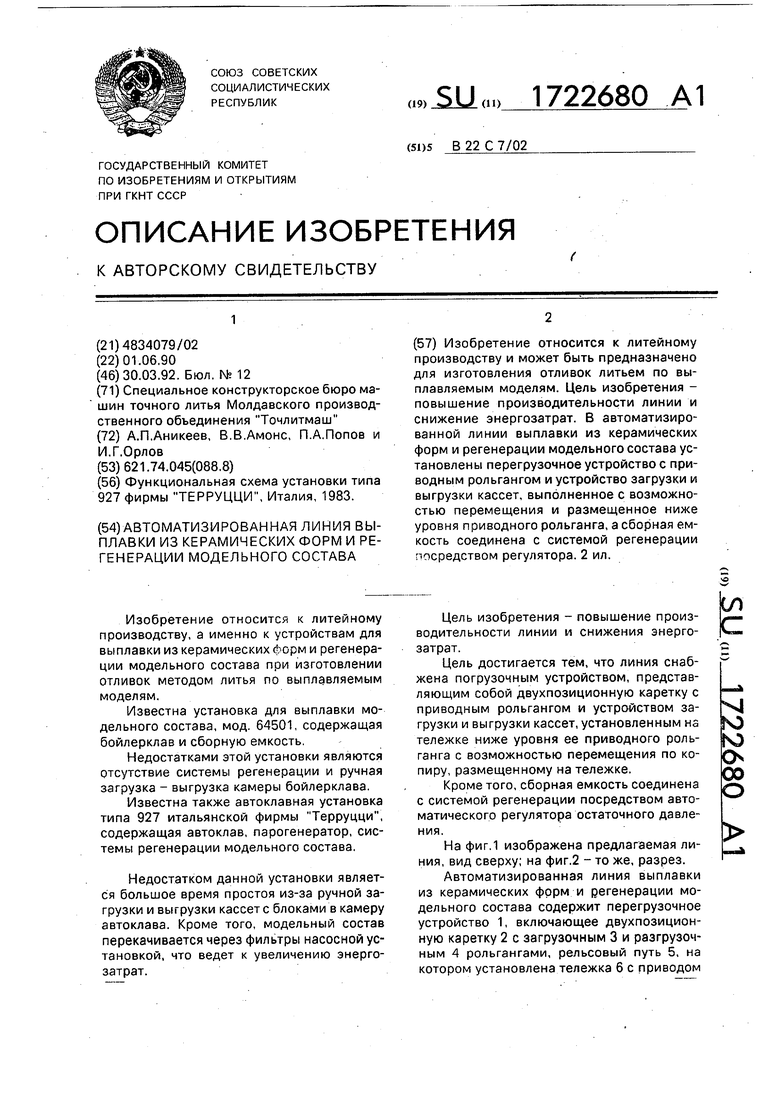

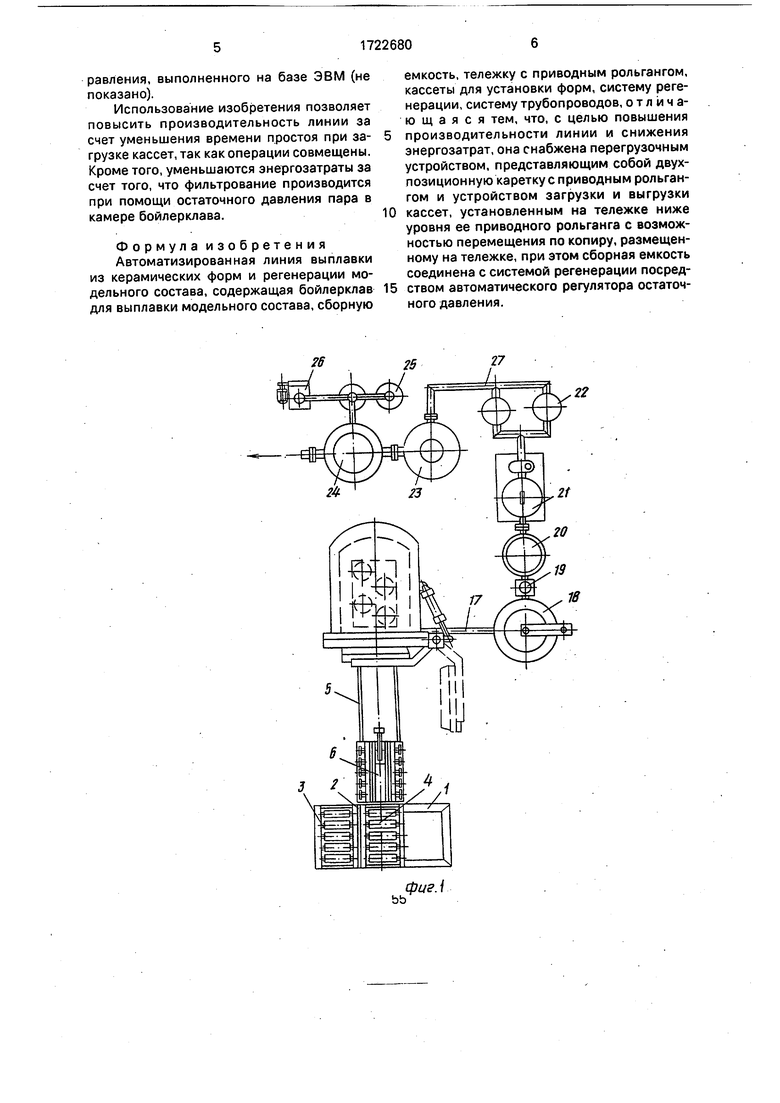

На фиг.1 изображена предлагаемая линия, вид сверху; на фиг.2 - то же, разрез.

Автоматизированная линия выплавки из керамических форм и регенерации модельного состава содержит перегрузочное устройство 1, включающее двухпозиционную каретку 2 с загрузочным 3 и разгрузочным 4 рольгангами, рельсовый путь 5, на котором установлена тележка 6 с приводом

00

о

7 и приводным рольгангом 8, имеющая устройства 9 загрузки - выгрузки с электромагнитом 10, перемещаемое приводом 11 по копиру 12.

Во внутреннем корпусе бойлерклава 13 размещены ролики 14, на которых установлена кассета 15с керамическими формами 16. Бойлерклав 13 трубопроводом 17 соединен со сборной емкостью 18, которая посредством автоматического регулятора 19 остаточного давления соединена с системой регенерации, включающей корзинча- тый фильтр 20, насосную установку 21, два фильтра 22 тонкой очистки, колонку 23 для удаления окислов, колонку 24 вакуумирова- ния, две ловушки 25 паров и вакуумную систему 26, соединенные трубопроводом 27.

Линия работает следующим образом.

Кассета 15 с модельно-керамическими формами 16 устанавливается на загрузочный рольганг 3 каретки 2 перегрузочного устройства 1. По окончании предыдущего цикла работы, что определяется поступлением кассеты 15с выплавленными формами на разгрузочный рольганг 4 каретки 2, производится перемещение каретки 2 на позицию загрузки. При этом загрузочный рольганг 3 каретки 2 устанавливается напротив самоходной тележки 6. При совместной работе загрузочного рольганга 3 каретки 2 и приводного рольганга 8 кассета 15 перемещается на тележку 6. После этого тележка 6, приводимая в движение приводом 7, передвигается к бойлерклаву 13, где вновь включается приводной рольганг 8, направляющий кассету 15 в камеру выплавки бойлерклава 13. Окончательная установка кассеты 15 производится при помощи устройства 9 загрузки - выгрузки, приводимого в движение приводом 11. Причем движение производится по копиру 12, что позволяет ему подняться выше уровня рольганга 8 и дотолкнуть кассету 15 в бойлерклав 13.

После этого тележка 6 подъезжает к перегрузочному устройству 1. Дверь бойлерклава 13 закрывается и начинается цикл выплавки.

Выплавляемый модельный состав из камеры выплавки бойлерклава 13 по трубопроводу 17 стекает в сборную емкость 18. По окончании выплавки производится выпуск пара. При падении давления в камере выплавки бойлерклава 13 до заданной величи- ны автоматический регулятор 19 остаточного давления прекращает выпуск пара и соединяет сборную емкость 18с кор- зинчатым фильтром 20.

Выплавляемый модельный состав под действием остаточного давления продавливается через сетку корзинчатого фильтра 20

и далее поступает к насосной установке 21, перекачивающей модельный состав через фильтры 22 тонкой очистки на дальнейшую регенерацию.

Через заданное время (необходимое

для передавливания всего выплавляемого из форм 16 модельного состава) автоматический регулятор 19 остаточного давления разъединяет емкость 18 с корзинчатым

фильтром 20 и производится дальнейший выпуск пара из камеры выплавки бойлерклава 13.

При падении давления до атмосферного дверь бойлерклава 13 открывается и тележка 6 перемещается к бойлерклаву 13 до упора устройства 9 загрузки,- выгрузки в кассету 15, после чего включается электромагнит 10, установленный на устройстве 9 загрузки - выгрузки, и сцепляется с кассетой 15. Передвижением устройства 9 загрузки - выгрузки с одновременной работой рольганга 8 осуществляется установка кассеты 15 на тележку 6. Причем устройство 9 загрузки - выгрузки, двигаясь по копиру 12,

опускается ниже уровня рольганга 8. Затем тележка 6 с кассетой 15 передвигается к перегрузочному устройству 1.

Во время выплавки предыдущая кассета 15 с выплавленными формами 16 снимается с перегрузочного устройства 1. Каретка 2 возвращается в исходное положение и на загрузочный рольганг 3 устанавливается очередная кассета.

При возвращении тележки 6 к перегрузочному устройству 1 совместным действием рольганга 8 тележки 6 и разгрузочного рольганга 4 каретки 2 кассета 15 с тележки 6 перемещается на перегрузочное устройство 1, после чего начинается новый цикл работы.

Отфильтрованный в указанном цикле модельный состав поступает к колонке 23 для удаления окислов, где с помощью подкисленной воды модельный состав очищается от окислов железа. Образовавшийся в результате реакции отстой сливается.

Очищенный модельный состав по трубопроводу 27 поступает к колонке 24 вакуумирования, где с помощью создаваемого в колонке 24 вакуумирования разряжения происходит окончательная очистка модельного состава от влаги и газовых включений. Разряжение создается с помощью вакуумной системы 26. Причем отсасываемые пары конденсируются в ловушке 25 паров. Очищенный модельный состав, выходящий из колонки 24 вакуумирования, направляется на повторное использование. Управление работой линии осуществляется от блока управления, выполненного на базе ЭВМ (не показано).

Использование изобретения позволяет повысить производительность линии за счет уменьшения времени простоя при загрузке кассет, так как операции совмещены. Кроме того, уменьшаются энергозатраты за счет того, что фильтрование производится при помощи остаточного давления пара в камере бойлерклава.

Формула изобретения Автоматизированная линия выплавки из керамических форм и регенерации модельного состава, содержащая бойлерклав для выплавки модельного состава, сборную

емкость, тележку с приводным рольгангом, кассеты для установки форм, систему регенерации, систему трубопроводов, отличающаяся тем, что, с целью повышения

производительности линии и снижения энергозатрат, она снабжена перегрузочным устройством, представляющим собой двух- позиционную каретку с приводным рольгангом и устройством загрузки и выгрузки

кассет, установленным на тележке ниже уровня ее приводного рольганга с возможностью перемещения по копиру, размещенному на тележке, при этом сборная емкость соединена с системой регенерации посредством автоматического регулятора остаточного давления.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ВЫПЛАВКИ МОДЕЛЬНОГО СОСТАВА И ОБЖИГА ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2005 |

|

RU2305020C2 |

| Поточная линия выплавки и прокалки форм для литья по выплавляемым моделям | 1980 |

|

SU899230A1 |

| Установка химической регенерации формовочных смесей и промывки порошков огнеупорных окислов | 1979 |

|

SU789202A1 |

| Установка для сушки табака в плотной массе | 1982 |

|

SU1128895A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ БЛОКОВ ПРЕССОВАНИЕМ, ПРЕСС-ФОРМА И ЛИНИЯ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 1995 |

|

RU2087307C1 |

| Установка для изготовления кера-МичЕСКиХ фОРМ пО ВыплАВляЕМыММОдЕляМ | 1979 |

|

SU839655A1 |

| КОНВЕЙЕРНАЯ СИСТЕМА УНИВЕРСАЛЬНАЯ БЛОЧНО-ИНТЕГРАЛЬНО-СЕКЦИОННАЯ ЗООПЕРЕРАБАТЫВАЮЩАЯ | 2002 |

|

RU2239982C2 |

| УСТАНОВКА ДЛЯ УПРОЧНЕНИЯ ИЗДЕЛИЙ ИЗ СТЕКЛОКРИСТАЛЛИЧЕСКИХ МАТЕРИАЛОВ ПУТЕМ ИОННОГО ОБМЕНА | 2006 |

|

RU2305078C1 |

| Технологическая линия для изготовления строительных изделий | 1986 |

|

SU1426801A1 |

| Установка для сушки табачных листьев | 1985 |

|

SU1294338A1 |

Изобретение относится к литейному производству и может быть предназначено для изготовления отливок литьем по выплавляемым моделям. Цель изобретения - повышение производительности линии и снижение энергозатрат. В автоматизированной линии выплавки из керамических форм и регенерации модельного состава установлены перегрузочное устройство с приводным рольгангом и устройство загрузки и выгрузки кассет, выполненное с возможностью перемещения и размещенное ниже уровня приводного рольганга, а сборная емкость соединена с системой регенерации посредством регулятора. 2 ил.

bb

фиг. /

Pus. 2 35

| Полые фанерные дверные полотна и оконные переплеты | 1924 |

|

SU927A1 |

Авторы

Даты

1992-03-30—Публикация

1990-06-01—Подача