1

Изобретение относится к абразивной обработке и может быть использовано в подшипниковой, авиационной, автотракторной промышленности.

Известны устройства для абразивной центробежной обработки во вращающемся барабане деталей, получающих дополнительное перемещение посредством воздушных сопел, установленных тангенциально к цилиндрической поверхности барабана 1 .

Недостатком этого устройства является то, что обработка деталей происходит в условиях скольжения, соударений и точность размеров, качество обработанной поверхности в таких условиях не соответствует требованиям подшипниковой промышленности.

Наиболее близким по технической сущности к предлагаемому является устройство для обработки шариков при обкатывании их по рабочим поверхностям инструмента под действием среды под давлением, причем внутренние поверхности двух колец, образующих рабочую ячейку, выполнены коническими 2 .

Обработка шариков с помощью такого устройства сохраняет их размер.

но точность формы невелика.-Отсутствие возможности контактирования всей обрабатываемой поверхности шарика с инструментом за время одного оборота его вокруг оси инструмента приводит к появлению гранности, овальности. Изменение положения опорных точек ка обрабатываемой поверхности обеспечивается за счет относительного

10 изменения положения в осевом направлении двух колец. Траектория центра шарика при этом не меняется. Нанесение следов инструмента на обрабатываемую сферическую поверхность

15 происходит по двум кольцевым зонам, перекрытие которых происходит под действием случайных факторов, при повороте шарика вокруг касательной к траектории центра.

20

Цель изобретения - повышение качества обработки.

Поставленная цель достигается тем, что устройство снабжено связанным с приводом барабаном, несущим рабочие

25 ячейки и установленным с возможностью вращения вокруг осей, параллельной и перпендикулярной оси симметрии внутренней рабочей поверхности ячеек.

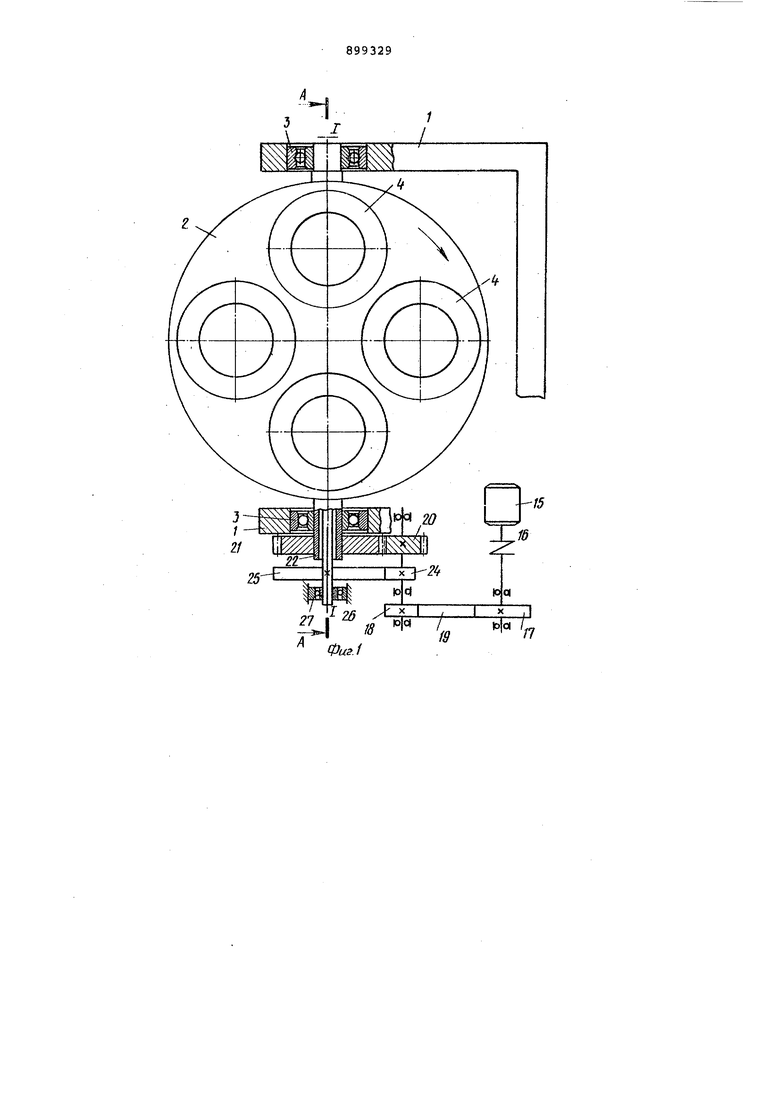

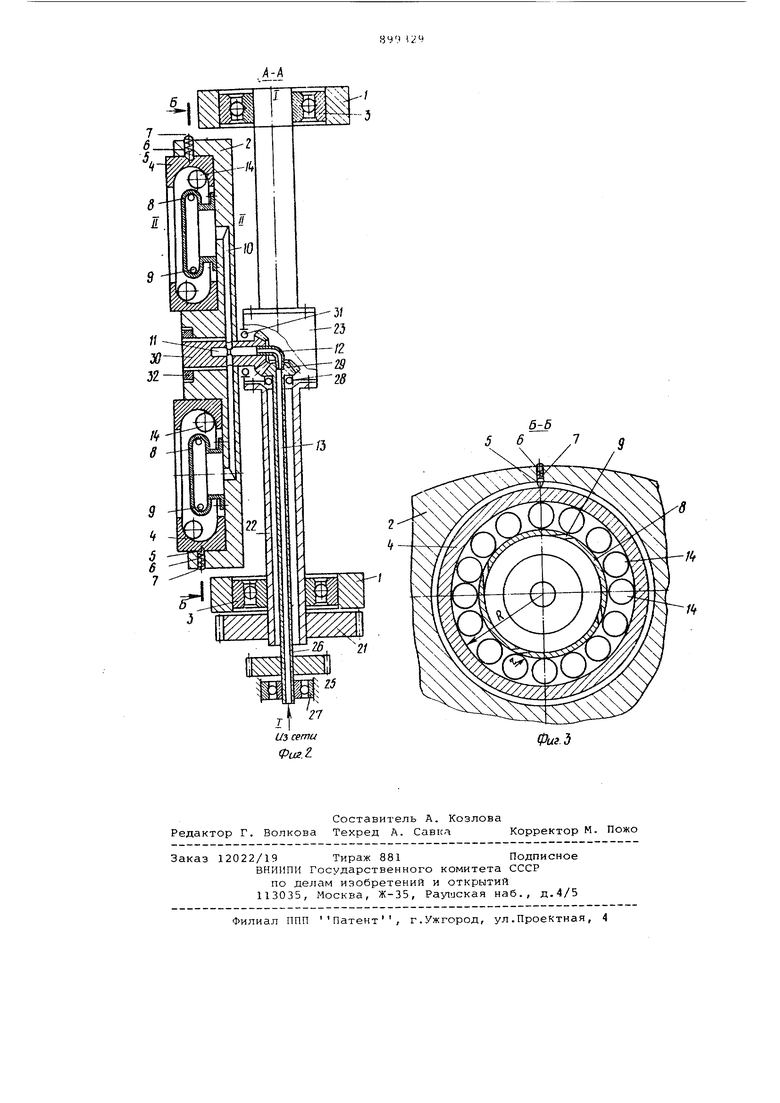

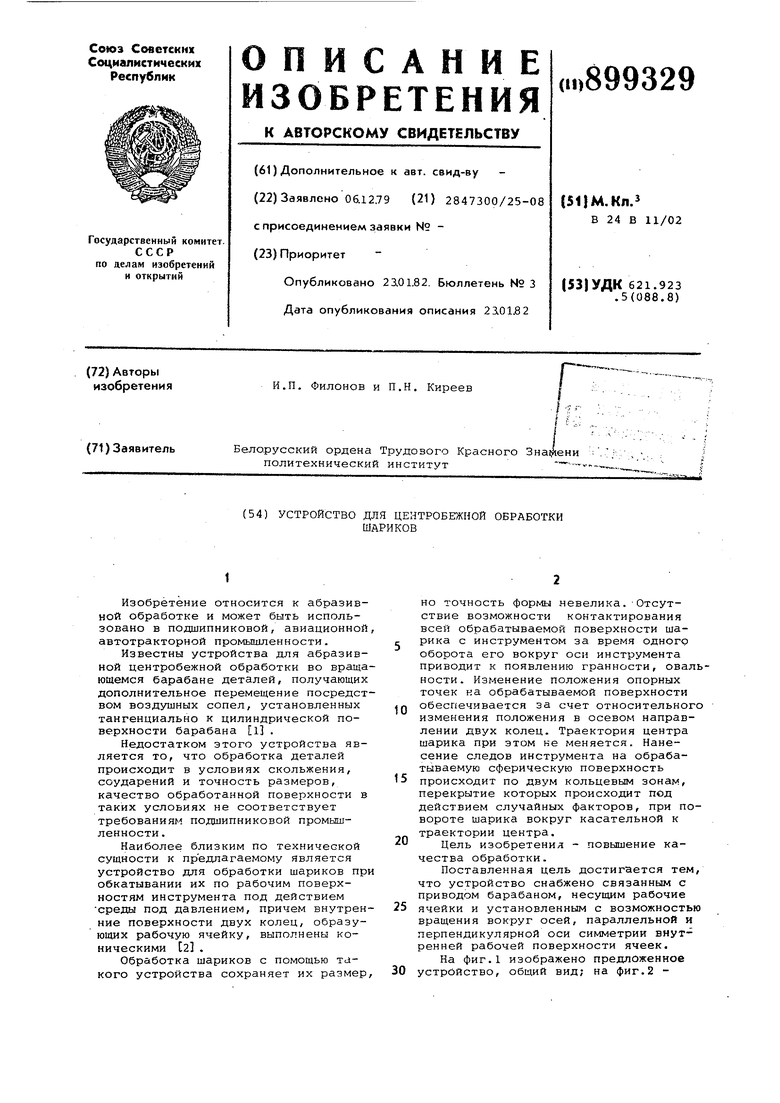

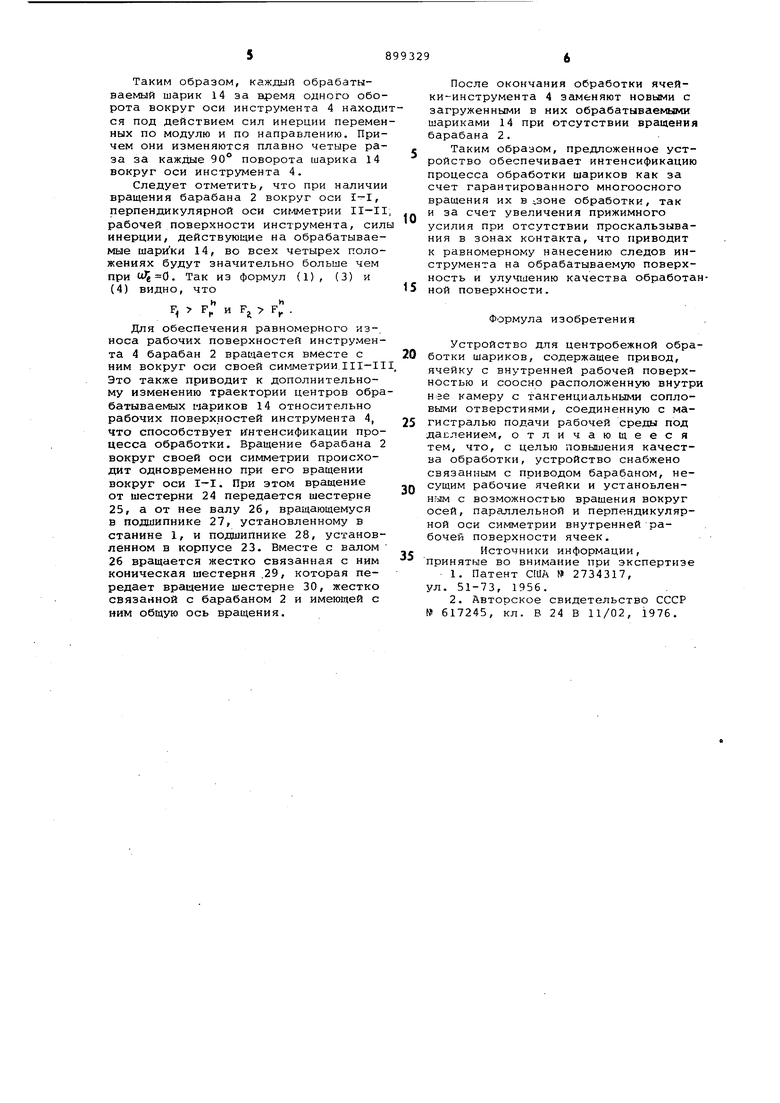

На фиг.1 изображено предложенное устройство, общий вид; на фиг.2 30разрез А-А на фйг.1; ма фиг.З - раз рез Б-Б на фиг.2. Устройство для центробежной обра ботки шариков состоит из станины 1., на которой установлен барабан 2 с возможностью вращения в подшипни|ках 3 вокруг оси параллельной его диаметру. В гнездах барабана установлены ячейки-инструменты 4 с внут ренней торовой рабочей поверхностью Инструменты 4 фиксируются в осевом направлении фиксаторами 5 с пружина ми б, регулируемыми винтами 7. Соос но с рабочими ячейками 4 на барабане 2 установлена камера 8 с тангенциальными соплами 9, в которые Через отверстия 10 и 11, патрубок 1 и отверстие 13 подается сжатый воздух из сети, под действием которого приводятся во вращение обрабатываемые шарики 14. Привод барабана 2,. для вращения его вокруг оси I-I перпендикулярной оси симметрии II-I рабочей поверхности инструмента 4, состоит из электродвигателя 15, муф ты 16, шкивов 17 и 18 и ременной п-ередачи 19, шестерен 20 и 21, связанной с полым валом 22 связанным с корпусом 23. Привод барабана 2 для- вращения его вокруг собственной оси симметрии III-III, параллельной оси II-II состоит из шестерен 24 и 25, соедин ных неподвижно с валом 26, вращающимся в подшипнике 27, установленном в станине 1 и подшипнике 28, расположенным в корпусе 23. На валу 26 закреплена коническая шестерня 29, сцепляющаяся с шестерней 30, устано ленной в подшипнике 32, корпуса 23. Шестерня 30 соединяется с барабаном 2 с помощью шлицевого соединения и фиксируется гайкой 32. Устройство работает следующим образом. Ячейки-инструменты 4 с заполненными обрабатываемыми шариками 14 устанавливаются в гнезда барабана 2 и фиксируются в осевом положении фи саторами 5. Воздух (среда под давлением) подается из сети по отверстию 13 вала 26 и через патрубок 12 отверстие 10 и 11 поступает в камеру 8, из которой попадает в рабоч зону через сопло 9. В рабочей зоне . образуется вихревой поток, обеспечивающий обкатывание шариков 14 по рабочим поверхностям инструментов 4 при этом шарики 14 прижимаются к внутренним поверхностям инструменто 4 под действием центробежной силы, вызванной вращением их вокруг оси симметрии II-II со скоростью u)j,. Пр равномерном их вращении величина этой силы определяется из выражения F) m(jj (R-r) , где m - масса шарика R - наибольший радиус рабочей поверхности инструмента; г - радиус обрабатываемых шариков . При включении электродвигателя 15 ерез муфту 16, ременную передачу 17, 18 и 19, шестерни 20 и 21 передается ращение полому валу 22, который приодит во вращение барабан 2, вокруг си I-I перпендикулярной оси вращеия шарика относительно инструмента. случае перпендикулярности вектора скорости центра шарика 14 и вектора гловой скорости барабана 2 вокруг си I-I на шарик действует так же аксимальная сила Кориолиса (это оложение изображено на фиг.2). F 2mtJeWi(R-r) . Сум / арная сила, действующая на арик 14 в этом положении определяется из выражения F, V(F)4( hmr(R-h)/arp2 c«r/ f5) где U - угловая скорость вращения барабана 2 вокруг оси I-I, перпендикулярной оси II-II симметрии внутренней рабочей поверхности ячейкиинструмента. Сила Кориолиса направлена паралельно оси вращения шарика 14 относительно инструмента 4, т.е. вдоль оси III-III симметрии барабана 2, поэтому она заставляет изменять траекторию центра (фиг.2). Шарики 14 в этом положении обкатываются по рабочей поверхности инструмента 4 в продольном сечении. В диаметрально противоположном положении на шарик 14 действует сила Кориолиса, направленная в противоположную сторону (фиг.2), траектория его центра искривляется в другом направлении и шарик обкатывается по рабочей поверхности инструмента 4 в продольном сечении в противоположную сторону. Когда вектор скорости центра шарика 14 станет параллельным вектору угловой скорости вращения барабана 2 сила Хориолиса станет равной нулю, но суммарная сила, прижимающая его к рабочей поверхности инструмента 4 определится исходя из двух вращений: относительно оси симметрии инструмента и оси вращения барабана 2 вокруг оси I-I. Суммарная сила в этом случае F «F +Fesm(cJ(4) (R-r) При совпадении оси III-III враще-ния барабана 2 с плоскостью симметрии торовой поверхности инструмента 4, суммарная сила точно равна арифметической сумме составляющих сил инерции от двух вращений.

Таким образом, каждый обрабатываемый шарик 14 за время одного оборота вокруг оси инструмента 4 находися под действием сил инерции переменных по модулю и по направлению. Причем они изменяются плавно четыре раза за каждые 90° поворота шарика 14 вокруг оси инструмента 4.

Следует отметить, что при наличии вращения барабана 2 вокруг оси I-I, перпендикулярной оси cи Ф1eтpии II-II рабочей поверхности инструмента, сил инерции, действующие на обрабатываемые шарики 14, во всех четырех положениях будут значительно больше чем при . Так из формул (1) , (3) и (4) видно, что

н н F F и Fj, F .

Для обеспечения равномерного из-. носа рабочих поверхностей инструмента 4 барабан 2 вращается вместе с ним вокруг оси своей симметрии III-11 Это также приводит к дополнительному изменению траектории центров обрабатываемых мариков 14 относительно рабочих поверхностей инструмента 4, что способствует Интенсификации процесса обработки. Вращение барабана 2 вокруг своей оси симметрии происходит одновременно при его вращении вокруг оси I-I. При этом вращение от шестерни 24 передается шестерне 25, а от нее валу 26, вращающемуся в подшипнике 27, установленному в станине 1, и подшипнике 28, установленном в корпусе 23. Вместе с валом 26 вращается жестко связанная с ним коническая шестерня .29, которая передает вращение шестерне 30, жестко связанной с барабаном 2 и имеющей с ним общую ось вращения.

После окончания обработки ячейки-инструмента 4 заменяют новыми с загруженными в них обрабатываемыми шариками 14 при отсутствии вращения барабана 2.

Таким образом, предложенное устройство обеспечивает интенсификацию процесса обработки шариков как за счет гарантированного многоосного вращения их в зоне обработки, так и за счет увеличения прижимного

0 усилия при отсутствии проскальзывания в зонах контакта, что приводит к равномерному нанесению следов инструмента на обрабатываемую поверхность и улучшению качества обработан5ной поверхности.

Формула изобретения

Устройство для центробежной обра0ботки шариков, содержащее привод, ячейку с внутренней рабочей поверхностью и соосно расположенную внутри нее камеру с тангенциальными сопловыми отверстиями, соединенную с ма5гистралью подачи рабочей среды под даслением, отличающееся тем, что, с целью повышения качества обработки, устройство снабжено связанным с приводом барабаном, несущим рабочие ячейки и установлен0ным с возможностью вращения вокруг осей, параллельной и перпендикулярной оси симметрии внутренней рабочей поверхности ячеек.

Источники информации,

5 принятые во внимание при экспертизе

1. Патент США 2734317, ул. 51-73, 1956.

2. Авторское свидетельство СССР № 617245, кл. В 24 В 11/02, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ центробежной обработки шариков | 1979 |

|

SU891356A1 |

| Способ обработки шариков и станок для его осуществления | 1986 |

|

SU1440672A1 |

| Способ упрочняюще-чистовой обра-бОТКи и уСТРОйСТВО для ЕгО ОСу-щЕСТВлЕНия | 1979 |

|

SU841936A1 |

| Станок для обработки шариков | 1982 |

|

SU1093496A1 |

| Устройство для обработки шариков | 1983 |

|

SU1085774A1 |

| Инструмент для обработки внутренних поверхностей | 1990 |

|

SU1821338A1 |

| Способ роторной двусторонней обработки сферических поверхностей | 1986 |

|

SU1530415A1 |

| Устройство для чистовой и отделочной обработки | 1989 |

|

SU1808658A1 |

| Устройство для обработки шариков | 1982 |

|

SU1060429A1 |

| УСТАНОВКА ДЛЯ КОНДИЦИОНИРОВАНИЯ ОСТАТОЧНЫХ МАТЕРИАЛОВ ЭЛЕКТРОСТАНЦИЙ В ФОРМЕ НАСЫПНЫХ МАТЕРИАЛОВ | 1987 |

|

RU2053208C1 |

Авторы

Даты

1982-01-23—Публикация

1979-12-06—Подача