Изобретение относится к абразивной обработке и может быть использовано в автотракторной, авиационной и других областях промышленности при изготовлении подшипников качения. Известен станок для обработки шариков подшипников между внутренней конической поверхностью вращающегося инструмента и соосно расположенным с ним коническим барабаном со спиральной канавкой, установленных на основании с возможностью относительного вращения и сбязанных с приводами и загрузочно-разгрузочным устройством 1. Однако известный станок не обеспечивает интенсивного съема припуска с обрабатываемых шариков из-за относительно низкой скорости вращения инструмента, которая ограничивается необходимостью постоянного ввода щариков в рабочую зону и вывода из нее и которая влияет на скорость перемещения их в рабочей зоне, а соотнощение движений инструмента и барабана не обеспечивают качественного формообразования сферической поверхности шарика. Кроме того, погрешности изготовления рабочих поверхностей инструмента и барабана и погрешность их установки отрицательно сказывается на качестве обработки. В известном станке обеспечивается незначительная компенсация износа инструмента и барабана, и требуется необходимость профилирования и правки спиральной канавки, что в свою очередь снижает производительность станка. Цель изобретения - повышение качества и производительности обработки. Поставленная цель достигается тем, что в станке для обработки шариков между коаксиально расположенными инструментом и барабаном, установленными на основании с возможностью вращения, основание смонтировано с возможностью вращения относительно оси, перпендикулярной оси вращения барабана и инструмента, установленных с возможностью осевого возвратно-поступательного перемещения, при этом станок снабжен размещенным на барабане с возможностью фиксации в двух положениях с, полым цилиндром с отверстиями, расположенными идентично отверстиям для размещения шариков, выполненным на рабочей поверхности барабана. На фиг. 1 изображен станок, разрез; на фиг. 2 - разрез А-А на фиг. 1. Станок для центробежной обработки шариков содержит инструмент 1 с внутренней цилиндрической рабочей поверхностью 2, шпиндель 3, установленный на горизонтальном валу 4 с возможностью вращения и возвратно-поступательного перемещения и связан с электродвигателем 5 привода вращения через плоскоременную передачу 6, шкив 7 которой связан со шпинделем 3 через шлицевое соединение. Причем в шпинделе 3 выполнена рабочая камера 8 силового цилиндра, поршень 9 которого закреплен на горизонтальном валу 4 и подпружинен пружиной 10. На валу 4 также установлен барабан 11 с возможностью осевого перемещения и зафиксирован от поворота с помощью щлицевого соединения через щлицевую крышку 12, закрепленную на барабане 11, в котором выполнены отверстия 13 для размешения обрабатываемых шариков 14. Внутренняя полость 15 барабана 11 вместе с поршнем 16, закрепленным на горизонтальном валу 4, образуют силовой цилиндр, снабженный возвратной пружиной 17, причем вал 4 связан с электродвигателем 18 привода вращения через плоскоременную передачу 19 и установлен на вращающемся основании 20, связанном с электродвигателем 21 через червячную передачу 22. На барабане 11 установлен с помощью щлицевого соединения полый цилиндр 23 с выполненными в нем сквозными отверстиями 24, расположенными идентично отверстиям 13 барабана 11. Загрузочно-разгрузочное устройство содержит бункер 25, разгрузочный лоток 26 и поворотный отсекатель 27 с окном 28, связанный с электродвигателем 29 через шестерню 30. Толщина стенки полого цилиндра 23 должна быть меньще половины диаметра обрабатываемых шариков. Станок для центробежной обработки шариков работает следующим образом. Загрузка шариков 14 в отверстия 13 производится при отведенном барабане 11 в крайнее правое положение, что осуществляется подачей рабочей среды во внутреннюю полость 15, при этом отверстия 13 барабана 11 располагаются против отверстий 24 полого цилиндра 23. Отсекатель 27 от электродвигателя 29 через шестерню 30 повернут в положение, при котором окно 28 расположится против загрузочного бункера 25. Шарики 14 под действием собственного веса из бункера 25 попадают в отверстие 13 барабана 11 через отверстия 24 полого цилиндра 23 и при медленном вращении вала 4 от электродвигателя 18 и ременную передачу 19 будет вращаться барабан 11 вместе с полым цилиндром 23 и происходит заполнение всех его отверстий шариками. После этого прекращается подача рабочей среды Б полость 15 и возвратная пружина 17 возвращает барабан в рабочую зону, при этом инструмент 1 находится в крайнем правом положении и барабан 11 выдвигается из полого цилиндра 23, и шарики 14, находящиеся в его нижней части ввиду того, что толщина цилиндра 23 меньше половины диаметра щарика, будут выталкиваться в отверстия 13 барабана. При вращении барабана 11 от электродвигателя 18 через ременную передачу 19 и вал 4 шарики под действием центробежных сил прижимаются к внутренней рабочей поверхности 2 инструмента 1 и одновременно

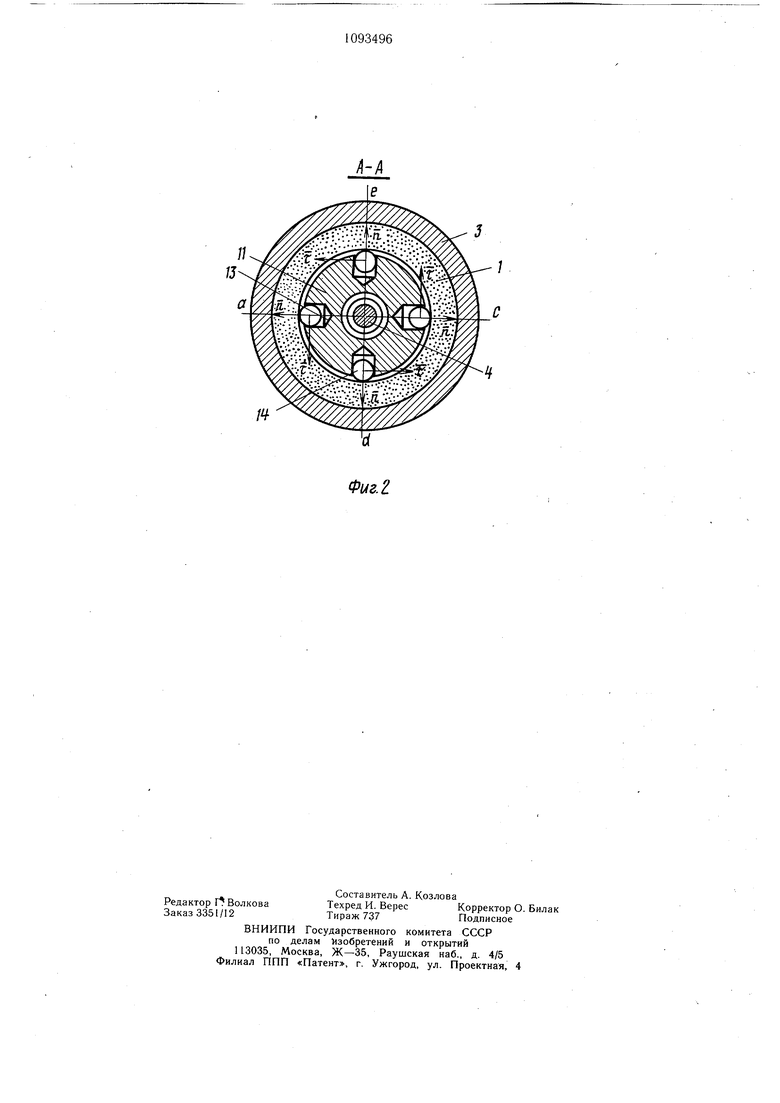

обкатываются по этой поверхности. Вращением инструмента 1 вместе со шпинделем 3 от электродвигателя 5 значительно увеличивается скорость вращения щариков в рабочей зоне вокруг оси в-, параллельной оси инструмента, а при сообщении инструменту 1 возвратно-поступательного перемещения вдоль его оси (при периодической подаче рабочей среды в камеру 8) будут увеличиваться скорости проскальзывания поверхности шарика относительно инструмента 1, а следовательно, улучшаться условия резания. При включении электродвигателя 21 приводится во вращение основание 20 через червячную передачу 22, что обеспечивает вращение барабана 11 и инструмента 1 вокруг вертикальной оси, а следовательно, и оси в собственного вращения шарика вокруг этой оси. При этом возникает гироскопический момент, который будет стремиться совместить собственную ось вращения шарика с вертикальной осью, т. е. в положение е и d на барабане 11 (фиг. 2), гироскопический момент будет стремиться развернуть шарик вокруг касательной оси t , а в положени и а и с гироскопический момент будет стремиться развернуть шарик вокруг нормальной оси Ff . За один оборот шарика вокруг оси барабана 11, ось его абсолютного врапдения меняет свое положение в пространстве, т. е. шарик совершает попеременное вращение вокруг трех его взаимно перпендикулярных осей п, Ъ и, что обеспечивает качественное формообразование сферической поверхности.

После окончания обработки прекращается вращение и возвратно-поступательное перемещение инструмента 1, который останавливается в крайнем правом положении за счет отжатия шпинделя 3 от поршня 9, закрепленного на валу 4, пружиной 10. Вовнутреннюю полость 15 подается рабочая

среда и барабан П вместе с обрабатываемыми шариками перемещается в крайнее правое положение, во внутрь полого цилиндра 23 до совмещения отверстий 13 и 24. После этого включается электродвигатель 29, который разворачивает отсекатель 27 окном 28 вниз и шарики 14 под действием собственного веса попадают в разгрузочный лоток 26. При медленном вращении барабана 11 от двигателя 18 происходит разгрузка всей партии. При значительном износе инструмента 1 полый цилиндр 23 фиксируется на барабане 11 в положении, когда их отверстия 24 и 13 совмещаются и перемещается с ним в рабочую зону, при этом наружный диаметр барабана 11 как бы увеличивается и происходит компенсация износа инструмента. Полых цилиндров 23 может быть установлено несколько друг в друге, причем толщина их стенки должна быть меньше половины диаметра шарика, а выдвижение барабана из них необходимо последовательно начинать с наружного цилиндра для предотвращения заклинивания щариков, находящихся в нижнем положении.

Использование предложенного станка для центробежной обработки по сравнению с известным позволяет повысить качество обработки за счет обеспечения трехосного вращения шарика в рабочей зоне и одинакового силового воздействия всех шариков на инструмент за счет центробежйых сил, а также более полно использовать материал инструмента за счет увеличения диаметра барабана полыми цилиндрами и повысить производительность обработки за счет сообщения инструменту дополнительного возвратно-поступательного перемещения, что улучшает условия резания и обеспечивает условия значительного увеличения скорости его вращения.

//

W

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки шариков | 1983 |

|

SU1123842A1 |

| Способ обработки шариков и станок для его осуществления | 1986 |

|

SU1440672A1 |

| Станок для обработки шариков | 1983 |

|

SU1098763A1 |

| Устройство для обработки шариков | 1983 |

|

SU1093497A1 |

| Станок для пневмоцентробежной обработки шариков | 1986 |

|

SU1397252A1 |

| Станок для обработки роликов с криволинейной образующей | 1981 |

|

SU986736A2 |

| Устройство для обработки шариков | 1983 |

|

SU1085774A1 |

| Станок для доводки наружных цилиндрических поверхностей деталей | 1981 |

|

SU956253A1 |

| Станок для правки проволоки и прутков | 1980 |

|

SU917884A1 |

| Станок для обработки поршней | 1976 |

|

SU656744A1 |

СТАНОК ДЛЯ ОБРАБОТКИ ШАРИКОВ между коаксиально расположенными инструментом и барабаном, установленными на основании с возможностью вращения, отличающийся тем, что, с целью повышения качества и производительности обработки, основание смонтировано с возможностью вращения относительно оси, перпендикулярной оси вращения барабана и инструмента, установленных с возможностью осевого возвратно-поступательного перемещения, при этом станок снабжен размещенным на барабане с возможностью фиксации в двух положениях полым цилиндром с отверстиями, расположенными идентично отверстиям для размещения шариков, выполненным на рабочей поверхности барабана. (Л о со со 4 ;о О5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент Франции № 21355719, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1984-05-23—Публикация

1982-11-09—Подача