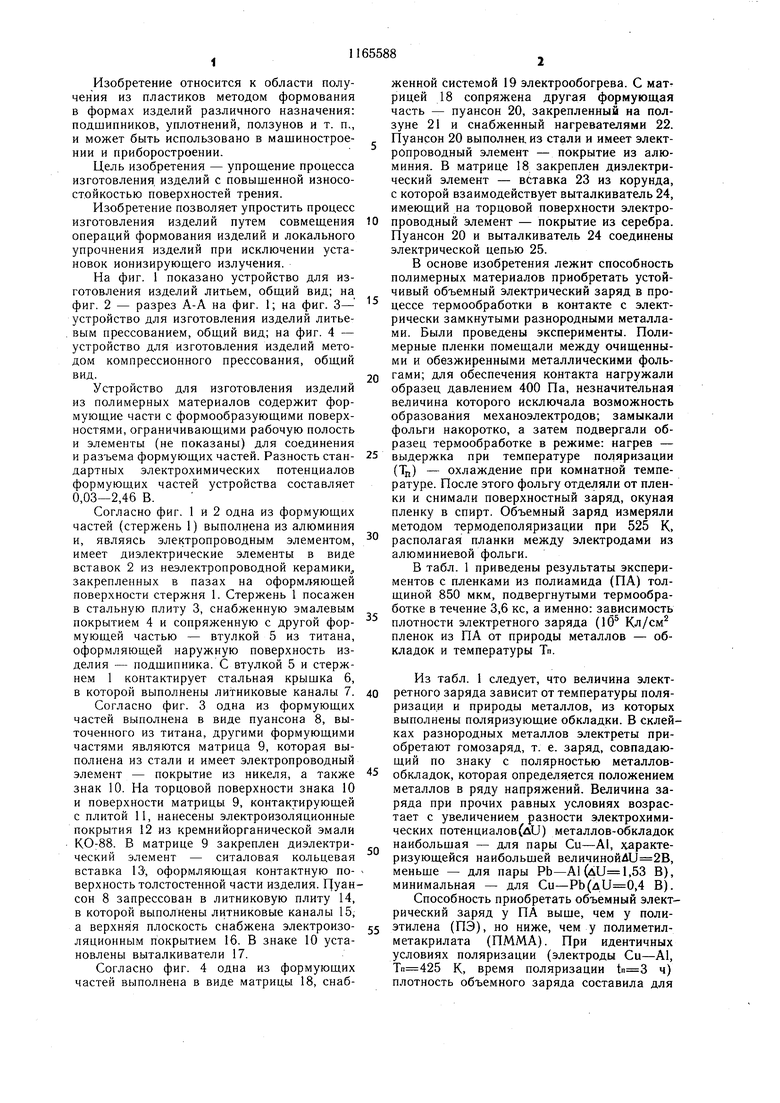

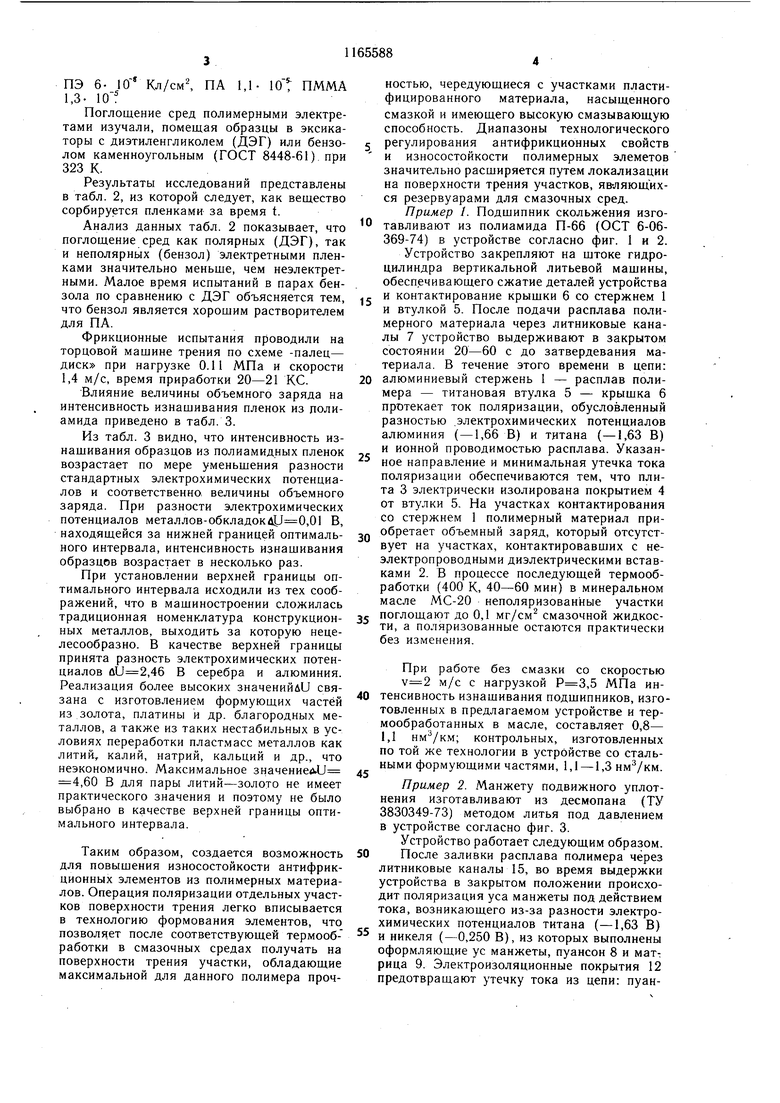

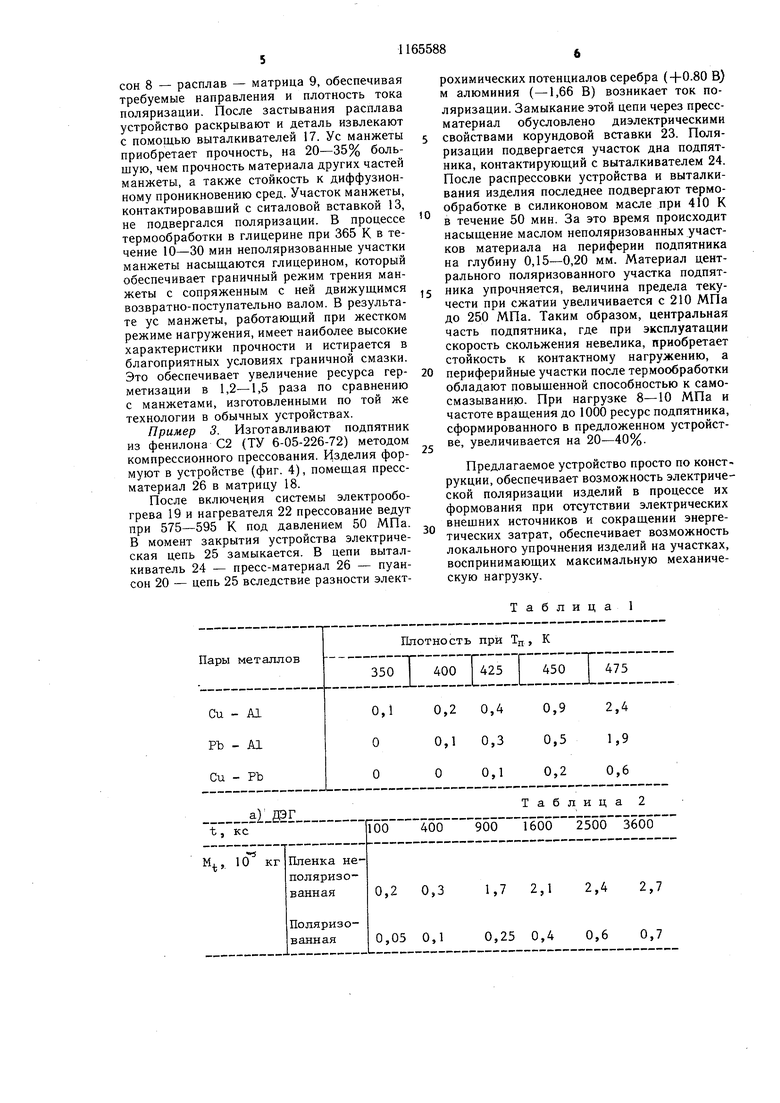

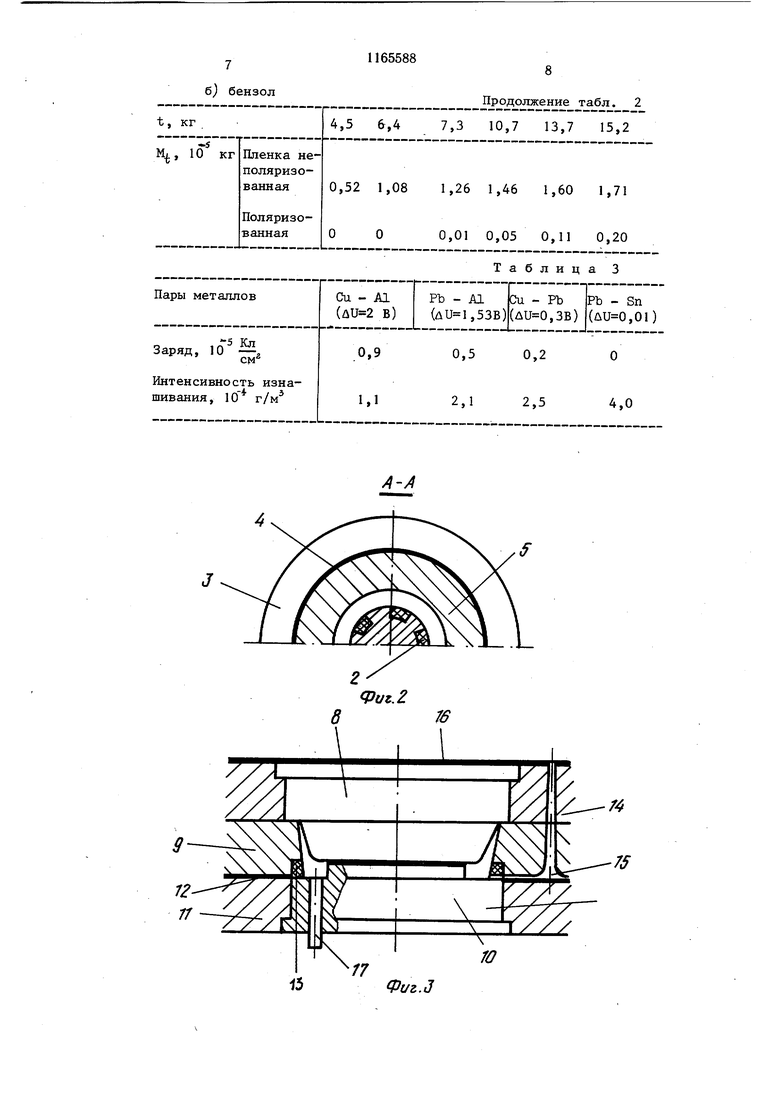

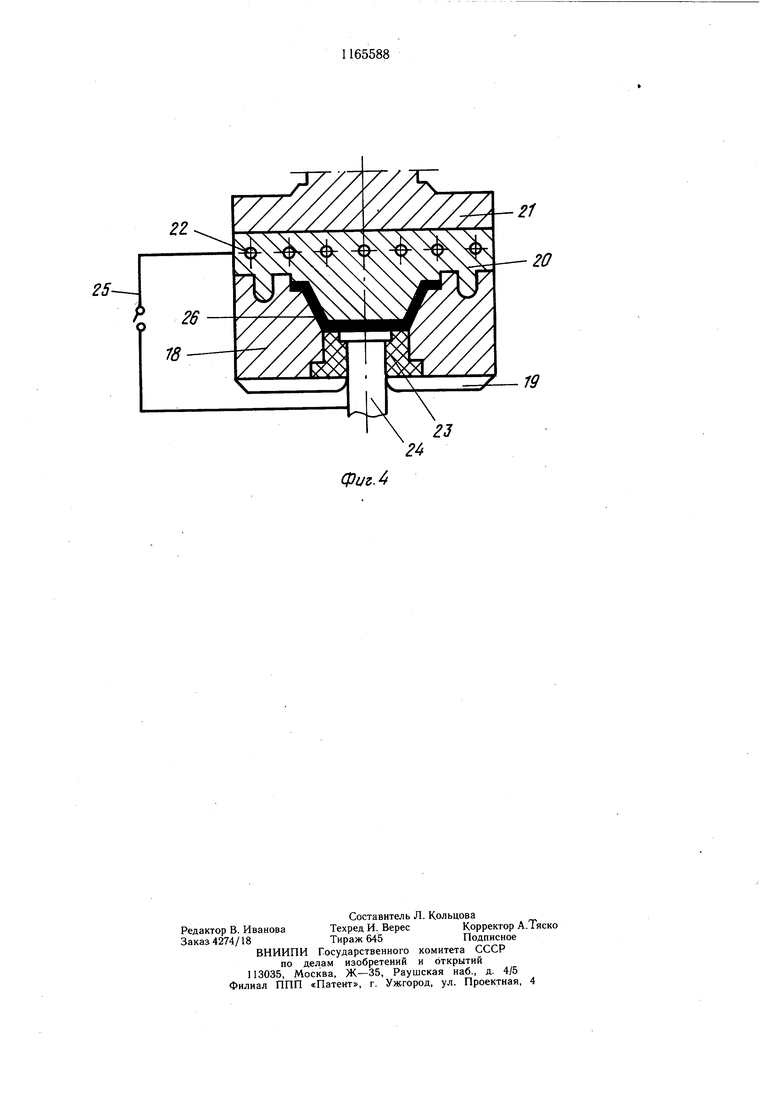

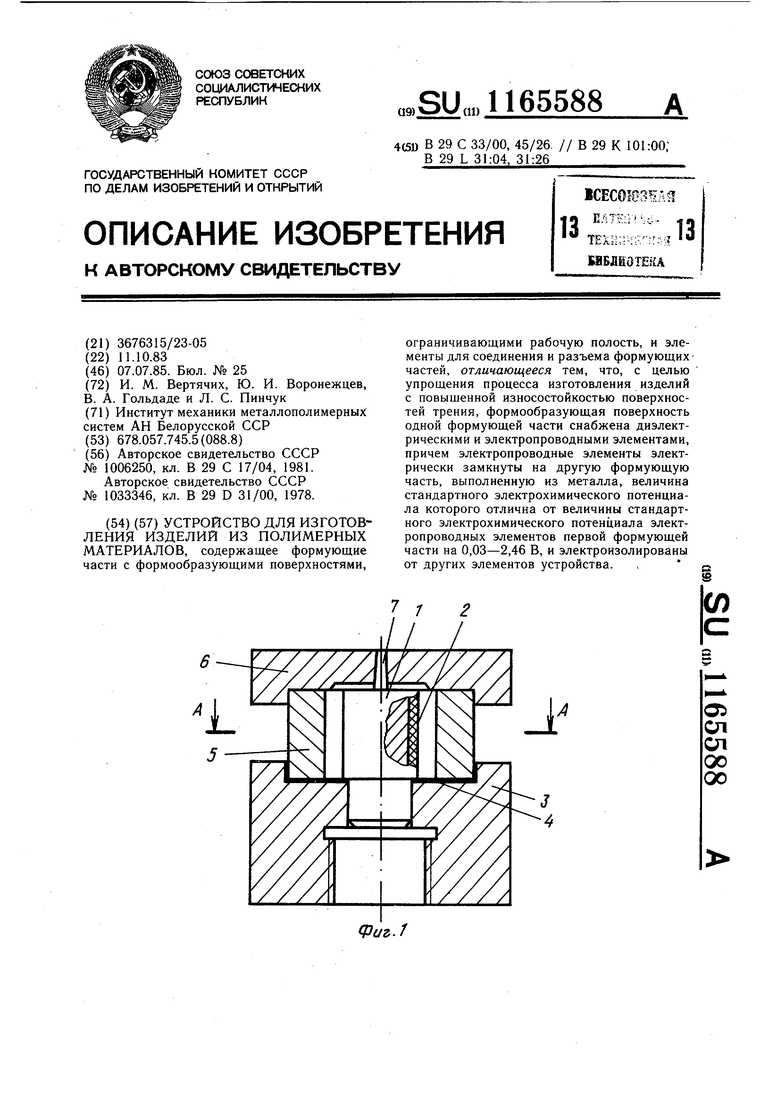

Изобретение относится к области получения из пластиков методом формования в формах изделий различного назначения: подшипников, уплотнений, ползунов и т. п., и может быть использовано в машиностроении и приборостроении. Цель изобретения - упрощение процесса изготовления, изделий с повышенной износостойкостью поверхностей трения. Изобретение позволяет упростить процесс изготовления изделий путем совмещения операций формования изделий и локального упрочнения изделий при исключении установок ионизирующего излучения. На фиг. 1 показано устройство для изготовления изделий литьем, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3- устройство для изготовления изделий литьевым прессованием, общий вид; на фиг. 4 - устройство для изготовления изделий методом компрессионного прессования, общий вид. Устройство для изготовления изделий из полимерных материалов содержит формующие части с формообразующими поверхностями, ограничивающими рабочую полость и элементы (не показаны) для соединения и разъема формующих частей. Разность стандартных электрохимических потенциалов формующих частей устройства составляет 0,03-2,46 В. Согласно фиг. 1 и 2 одна из формующих частей (стержень 1) выполнена из алюминия и, являясь электропроводным элементом, имеет диэлектрические элементы в виде вставок 2 из неэлектропроводной керамики,, закрепленных в пазах на оформляющей поверхности стержня 1. Стержень 1 посажен в стальную плиту 3, снабженную эмалевым покрытием 4 и сопряженную с другой формующей частью - втулкой 5 из титана, оформляющей наружную поверхность изделия - подщипника. С втулкой 5 и стержнем 1 контактирует стальная крышка 6, в которой выполнены литниковые каналы 7. Согласно фиг. 3 одна из формующих частей выполнена в виде пуансона 8, выточенного из титана, другими формующими частями являются матрица 9, которая выполнена из стали и имеет электропроводный элемент - покрытие из никеля, а также знак 10. На торцовой поверхности знака 10 и поверхности матрицы 9, контактирующей с плитой 11, нанесены электроизоляционные покрытия 12 из кремнийорганической эмали КО:88. В матрице 9 закреплен диэлектрический элемент - ситаловая кольцевая вставка 13, оформляющая контактную поверхность толстостенной части изделия. Пуансон 8 запрессован в литниковую плиту 14, в которой выполнены литниковые каналы 15, а верхняя плоскость снабжена электроизоляционным покрытием 16. В знаке 10 установлены выталкиватели 17. Согласно фиг. 4 одна из формующих частей выполнена в виде матрицы 18, снабженной системой 19 электрообогрева. С матрицей 18 сопряжена другая формующая часть - пуансон 20, закрепленный на ползуне 21 и снабженный нагревателями 22. Пуансон 20 выполнен, из стали и имеет электропроводный элемент - покрытие из алюминия. В матрице 18 закреплен диэлектрический элемент - в :;тавка 23 из корунда, с которой взаимодействует выталкиватель 24, имеющий на торцовой поверхности электропроводный элемент - покрытие из серебра. Пуансон 20 и выталкиватель 24 соединены электрической цепью 25. В основе изобретения лежит способность полимерных материалов приобретать устойчивый объемный электрический заряд в процессе термообработки в контакте с электрически замкнутыми разнородными металлами. Были проведены эксперименты. Полимерные пленки помещали между очищенными и обезжиренными металлическими фольгами; для обеспечения контакта нагружали образец давлением 400 Па, незначительная величина которого исключала возможность образования механоэлектродов; замыкали фольги накоротко, а затем подвергали образец термообработке в режиме: нагрев - выдержка при температуре поляризации (Тц) - охлаждение при комнатной температуре. После этого фольгу отделяли от пленки и снимали поверхностный заряд, окуная пленку в спирт. Объемный заряд измеряли методом термодеполяризации при 525 К, располагая планки между электродами из алюминиевой фольги. В табл. 1 приведены результаты экспериментов с пленками из полиамида (ПА) толщиной 850 мкм, подвергнутыми термообработке в течение 3,6 кс, а именно: зависимость плотности электретного заряда (10 Кл/см пленок из ПА от природы металлов - обкладок и температуры Ъ. Из табл. 1 следует, что величина электретного заряда зависит от температуры поляризации и природы металлов, из которых выполнены поляризующие обкладки. В склейках разнородных металлов электреты приобретают гомозаряд, т. е. заряд, совпадающий по знаку с полярностью металловобкладок, которая определяется положением металлов в ряду напряжений. Величина заряда при прочих равных условиях возрастает с увеличением разности электрохимических потенциалов(ди) металлов-обкладок наибольшая - для пары Си-А1, характеризующейся наибольшей величинойЛи 2В, меньще - для пары РЬ-А1(,53 В), минимальная - для Си-РЬ(,4 В). Способность приобретать объемный электрический заряд у ПА выще, чем у полиэтилена (ПЭ), но ниже, чем у полиметилметакрилата (ПММА). При идентичных условиях поляризации (электроды Си-А1, К, время поляризации ч) плотность объемного заряда составила для

ПЭ 6- 10 Кл/см, ПА 1,1- lOt ПММА 1,3- 10

Поглощение сред полимерными электретами изучали, помещая образцы в эксикаторы с диэтиленгликолем (ДЭГ) или бензолом каменноугольным (ГОСТ 8448-61) при 323 К.

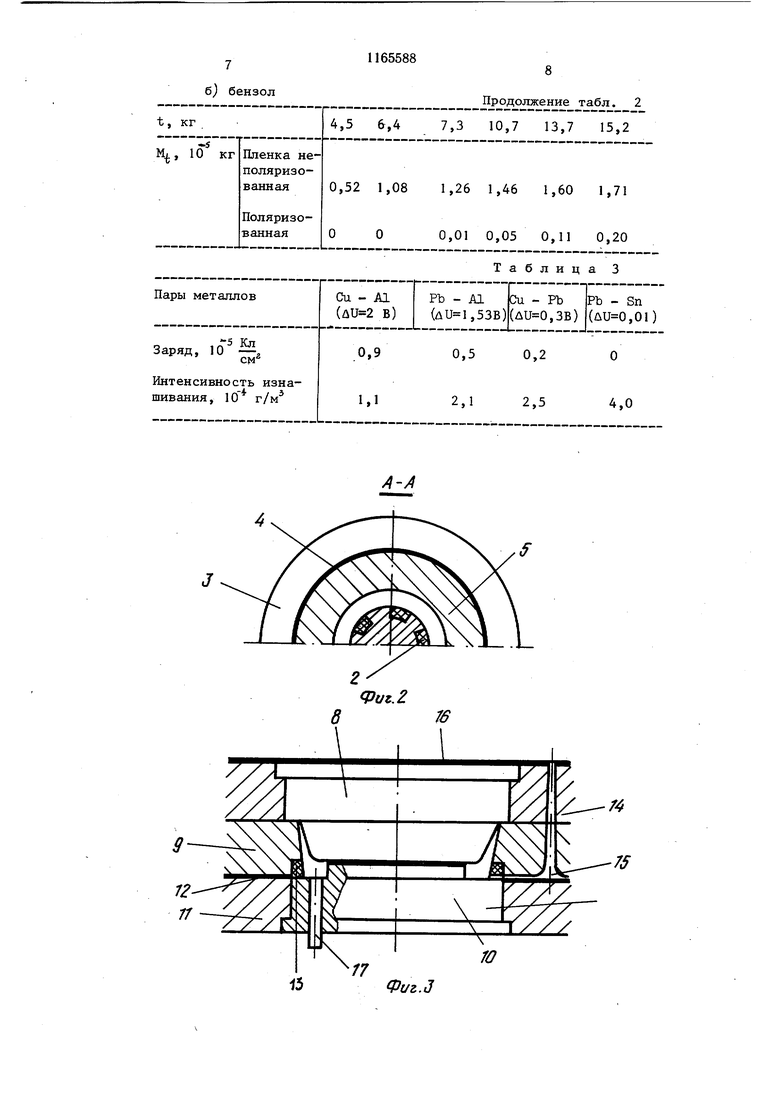

Результаты исследований представлены в табл. 2, из которой следует, как вещество сорбируется пленками за время t.

Анализ данных табл. 2 показывает, что поглощение сред как полярных (ДЭГ), так и неполярных (бензол) электретными пленками значительно меньще, чем неэлектретными. Малое время испытаний в парах бензола по сравнению с ДЭГ объясняется тем, что бензол является хорошим растворителем для ПА.

Фрикционные испытания проводили на торцовой машине трения по схеме -палец- диск при нагрузке 0.11 МПа и скорости 1,4 м/с, время приработки 20-21 КС.

Влияние величины объемного заряда на интенсивность изнашивания пленок из полиамида приведено в табл. 3.

Из табл. 3 видно, что интенсивность изнашивания образцов из полиамидных пленок возрастает по мере уменьшения разности стандартных электрохимических потенциалов и соответственно, величины объемного заряда. При разности электрохимических потенциалов металлов-обкладокли 0,01 В, находящейся за нижней границей оптимального интервала, интенсивность изнашивания образцов возрастает в несколько раз.

При установлении верхней границы оптимального интервала исходили из тех соображений, что в машиностроении сложилась традиционная номенклатура конструкционных металлов, выходить за которую нецелесообразно. В качестве верхней границы принята разность электрохимических потенциалов ,46 В серебра и алюминия. Реализация более высоких значенийШ связана с изготовлением формующих частей из золота, платины и др. благородных металлов, а также из таких нестабильных в условиях переработки пластмасс металлов как литий, калий, натрий, кальций и др., что неэкономично. Максимальное значение«).и 4,60 В для пары литий-золото не имеет практического значения и поэтому не было выбрано в качестве верхней границы оптимального интервала.

Таким образом, создается возможность для повышения износостойкости антифрикционных элементов из полимерных материалов. Операция поляризации отдельных участков поверхности трения легко вписывается в технологию формования элементов, что позволяет после соответствующей термообработки в смазочных средах получать на поверхности трения участки, обладающие максимальной для данного полимера прочностью, чередующиеся с участками пластифицированного материала, насыщенного смазкой и имеющего высокую смазывающую способность. Диапазоны технологического

регулирования антифрикционных свойств и износостойкости полимерных элеметов значительно расширяется путем локализации на поверхности трения участков, являющихся резервуарами для смазочных сред.

Пример 1. Подшипник скольжения изготавливают из полиамида П-66 (ОСТ 6-06369-74) в устройстве согласно фиг. 1 и 2. Устройство закрепляют на штоке гидроцилиндра вертикальной литьевой машины, обеспечивающего сжатие деталей устройства и контактирование крыщки 6 со стержнем 1 и втулкой 5. После подачи расплава полимерного материала через литниковые каналы 7 устройство выдерживают в закрытом состоянии 20-60 с до затвердевания материала. В течение этого времени в цепи:

0 алюминиевый стержень 1 - расплав полимера - титановая втулка 5 - крышка 6 протекает ток поляризации, обусловленный разностью .электрохимических потенциалов алюминия (-1,66 В) и титана (-1,63 В) и ионной проводимостью расплава. Указанное направление и минимальная утечка тока поляризации обеспечиваются тем, что плита 3 электрически изолирована покрытием 4 от втулки 5. На участках контактирования со стержнем 1 полимерный материал приобретает объемный заряд, который отсутствует на участках, контактировавших с неэлектропроводными диэлектрическими вставками 2. Б процессе последующей термообработки (400 К, 40-60 мин) в минеральном масле МС-20 неполяризованные участки

г поглощают до 0,1 мг/см смазочной жидкости, а поляризованные остаются практически без изменения.

При работе без смазки со скоростью м/с с нагрузкой ,5 МГ1а интенсивность изнашивания подшипников, изготовленных в предлагаемом устройстве и термообработанных в масле, составляет 0,8- 1,1 контрольных, изготовленных по той же технологии в устройстве со стальными формующими частями, 1,1 -1,3 .

Пример 2. Манжету подвижного уплотнения изготавливают из десмопана (ТУ 3830349-73) методом литья под давлением в устройстве согласно фиг. 3.

Устройство работает следующим образом.

0 После заливки расплава полимера через литниковые каналы 15, во время выдержки устройства в закрытом положении происходит поляризация уса манжеты под действием тока, возникающего из-за разности электрохимических потенциалов титана (-1,63 В)

и никеля (-0,250 В), из которых выполнены оформляющие ус манжеты, пуансон 8 и матт рица 9. Электроизоляционные покрытия 12 предотвращают утечку тока из цепи: пуансон 8 - расплав - матрица 9, обеспечивая требуемые направления и плотность тока поляризации. После застывания расплава устройство раскрывают и деталь извлекают с помощью выталкивателей 17. Ус манжеты приобретает прочность, на 20-35% большую, чем прочность материала других частей манжеты, а также стойкость к диффузионному проникновению сред. Участок манжеты, контактировавший с ситаловой вставкой 13, не подвергался поляризации. В процессе термообработки в глицерине при 365 К в течение 10-30 мин неполяризованные участки манжеты насыщаются глицерином, который обеспечивает граничный режим трения манжеты с сопряженным с ней движущимся возвратно-поступательно валом. В результате ус манжеты, работающий при жестком режиме нагружения, имеет наиболее высокие характеристики прочности и истирается в благоприятных условиях граничной смазки. Это обеспечивает увеличение ресурса герметизации в 1,2-1,5 раза по сравнению с манжетами, изготовленными по той же технологии в обычных устройствах.

Пример 3. Изготавливают подпятник из фенилона С2 (ТУ 6-05-226-72) методом компрессионного прессования. Изделия формуют в устройстве (фиг. 4), помещая прессматериал 26 в матрицу 18.

После включения системы электрообогрева 19 и нагревателя 22 прессование ведут при 575-595 К под давлением 50 МПа. В момент закрытия устройства электрическая цепь 25 замыкается. В цепи выталкиватель 24 - пресс-материал 26 - пуансон 20 - цепь 25 вследствие разности электрохимических потенциалов серебра (+0.80 В) м алюминия (-1,66 В) возникает ток поляризации. Замыкание этой цепи через прессматериал обусловлено диэлектрическими 5 свойствами корундовой вставки 23. Поляризации подвергается участок дна подпятника, контактирующий с выталкивателем 24. После распрессовки устройства и выталкивания изделия последнее подвергают термообработке в силиконовом масле при 410 К

0 в течение 50 мин. За это время происходит насыщение маслом неполяризованных участков материала на периферии подпятника на глубину 0,15-0,20 мм. Материал центрального поляризованного участка подпятника упрочняется, величина предела текучести при сжатии увеличивается с 210 МПа до 250 МПа. Таким образом, центральная часть подпятника, где при эксплуатации скорость скольжения невелика, приобретает стойкость к контактному нагружению, а

0 периферийные участки после термообработки обладают повышенной способностью к самосмазыванию. При нагрузке 8-10 МПа и частоте вращения до 1000 ресурс подпятника, сформированного в предложенном устройст2 ве, увеличивается на 20-40%.

Предлагаемое устройство просто по конструкции, обеспечивает возможность электрической поляризации изделий в процессе их формования при отсутствии электрических внешних источников и сокращении энергетических затрат, обеспечивает возможность локального упрочнения изделий на участках, воспринимающих максимальную механическую нагрузку.

Т а б л и ц а 1

б) бензол

Продолжение табл. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Литьевая форма для изделий из термопластов | 1981 |

|

SU981001A1 |

| Литьевая форма для изготовления полимерных изделий на роторно-конвейерной литьевой машине | 1986 |

|

SU1435467A1 |

| Литьевая форма для изготовления полимерных изделий на роторно-конвейерной литьевой машине | 1990 |

|

SU1713823A1 |

| ГОРЯЧЕКАНАЛЬНАЯ ФОРМА ДЛЯ ИНЖЕКЦИОННОГО ПРЕССОВАНИЯ КРУПНОГАБАРИТНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2014 |

|

RU2596748C2 |

| Литьевая форма для изготовления полимерных изделий | 1982 |

|

SU1054074A1 |

| Литьевая форма для изготовления полимерных изделий на роторно-конвейерной литьевой машине | 1989 |

|

SU1692854A1 |

| Литьевая форма для изготовления полимерных изделий с поднутрениями | 1984 |

|

SU1186518A1 |

| Литьевая форма для изготовления полимерных изделий с поднутрениями | 1989 |

|

SU1682195A1 |

| Способ изготовления формообразующих элементов из неметаллических материалов | 1987 |

|

SU1512780A1 |

| Литьевая форма для изготовления изделий из полимерных материалов | 1981 |

|

SU1031742A1 |

УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ, содержащее формующие части с формообразующими поверхностями. ограничивающими рабочую полость, и элементы для соединения и разъема формующих частей, отличающееся тем, что, с целью упрощения процесса изготовления изделий с повышенной износостойкостью поверхностей трения, формообразующая поверхность одной формующей части снабжена диэлектрическими и электропроводными элементами, причем электропроводные элементы электрически замкнуты на другую формующую часть, выполненную из металла, величина стандартного электрохимического потенциала которого отлична от величины стандартного электрохимического потенциала электропроводных элементов первой формующей части на 0,03-2,46 В, и электроизолированы от других элементов устройства. (Л О5 сд СП 00 00

Таблица 3

25

| Устройство для формования изделий из термопластических материалов | 1981 |

|

SU1006250A1 |

| Солесос | 1922 |

|

SU29A1 |

| Способ изготовления подшипников скольжения | 1982 |

|

SU1033346A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1985-07-07—Публикация

1983-10-11—Подача