(54) СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКОНДЕНСИГОВЛННОГО ФОСФАТА АММОНИЯ ЦЕПНОГО СТЮЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКОНДЕНСИРОВАННОГО ПОЛИФОСФАТА АММОНИЯ | 2000 |

|

RU2180890C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКОНДЕНСИРОВАННОГО ФОСФАТА АММОНИЯ ЦЕПНОГО СТРОЕНИЯ | 1996 |

|

RU2118940C1 |

| Способ получения высококонденсированного полифосфата аммония | 2022 |

|

RU2788431C1 |

| Способ получения высококонденсированного полифосфата аммония | 2019 |

|

RU2718837C1 |

| Способ получения полифосфата аммония | 1977 |

|

SU710927A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОКОНДЕНСИРОВАННОГО ПОЛИФОСФАТА АММОНИЯ | 2000 |

|

RU2180891C1 |

| Способ получения кормовых средств | 1982 |

|

SU1033489A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИФОСФАТА МЕЛАМИНА | 2021 |

|

RU2758253C1 |

| СОСТАВ ДЛЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ | 1997 |

|

RU2131899C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКОНДЕНСИРОВАННОГО ПОЛИФОСФАТА АММОНИЯ | 2005 |

|

RU2281245C1 |

1

Изобретение относится к процессу получения полифосфата аммония, применяющегося в составе огнезащитных покрытий, и при изготовлении конструкционных огнестойких материалов.

Различная огнезащитная зффективиость Полифосфатов аммония обусловлена степенью их полимеризации. Чем выше степень полимеризации, тем зффективнее огнезащитное действие антипирена и долговечнее содержащие его покрытия и конструкционньге материалы.

Известен способ получения полифосфата аммония цепного строения формулы (ЫН4РОз)и в которой п 10-400, нагреванием при 200- 340 С ортофосфата аммония, пятиокиси фосфора или мочевины в присутствни газообразного аммиака, давление паров которого составляет более 0,6 атм 1.

Недостатком известного способа является применение заведомо избыточного количества аммиака в ходе реакции и невысокая степень полимеризации.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения высококонденсиРоН

ванного полифосфата аммония, согласно которому проводят термическую дегидратацию смеси ортофосфата аммония и мочевины в мольном соотношении 1:1-1.2 при 270-ЗОСРс в течение 0,5-2 ч в атмосфере газообразного аммиака, взятого в избьггочном количестве 5%, что соответствует 70% содержания его в газовой фазе 2.

Недостатком известного способа является то, что образующиеся полифосфаты аммония имеют низкие степень полимеризации (не более 400 атомов фосфора в цепи) и козффициент гигроскопичности У 3 ммоль Hj О) г. ч, что соответствует по шкале гигроскопичности гигроскопичным веществам.

Цель изобретения - увеличение степени полимеризации полифосфата аммония и снижение гигроскопичности.

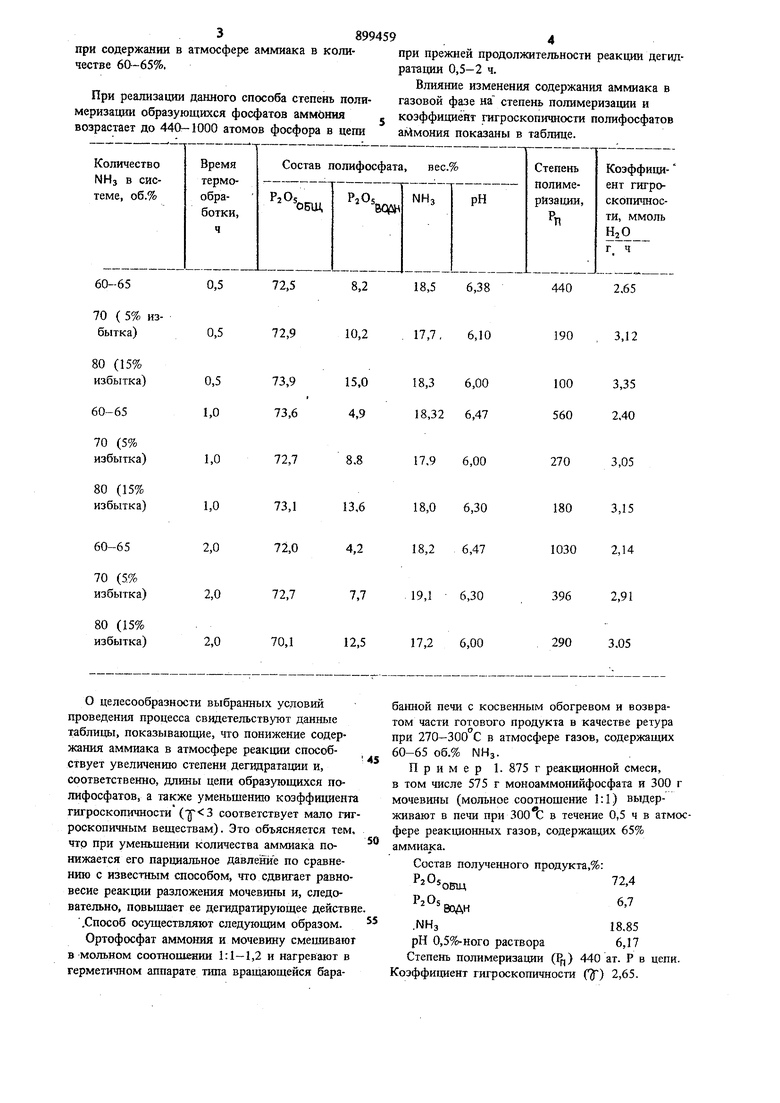

Поставленная цель достигается способом получения высококонденсированного фосфата аммония цепного строения путем смешения ортофосфата аммония с мочевиной в мольном cooTHotueHHH 1:1-1,2 и нагревання при 270 - 300 С в атмосфере газов, депщратапию проводят при содержании в атмосфере аммиака в количестве 60-65%. При реализации данного способа степень полимеризации образующихся фосфатов аммония возрастает до 440-1000 атомов фосфора в цепи О целесообразности выбранных условий проведения процесса свидетельствуют данные таблицы, показывающие, что понижение содержания аммиака в атмосфере реакции способствует увеличению степени дегидратащш и, соответственно, длины цепи образующихся полифосфатов, а также уменьшению коэффициента гигроскопичности ( соответствует мало гигроскопичным веществам). Это объясняется тем, что при уменьщении количества аммиака понижается его парциальное давлеЗйие по сравнению с известным способом, что сдвигает равновесие реакции разложения мочевины и, следовательно, повышает ее дегидратирующее действи .Способ осуществляют следующим образом. Ортофосфат аммо1шя и мочевину смешивают в мольном соотношении 1:1-1,2 и нагревают в герметичном аппарате Tima вращающейся барапри прежней продолжительности реакции дегидратации 0,5-2 ч. Влияние изменения содержания аммиака в газовой фазе на степень полимеризации и коэффициент гигроскопичности полифосфатов аймония показаны в таблице. банной печи с косвенным обогревом и возвратом части готового продукта в качестве ретура при 270-300°С в атмосфере газов, содержащих 60-65 об.% NHs. Пример 1. 875 г реакционной смеси, в том числе 575 г моноаммонийфосфата и 300 г мочевины (мольное соотнощение 1:1) выдерживают в печи при в течение 0,5 ч в атмосфере реакщюнных газов, содержащих 65% аммиака. Состав полученного продукта,%: .NHj18.85 рН 0,5%-ного раствора6,17 Степень полимеризащш (If,) 440 ат. Р в цепи. Коэффициент гигроскопичности CJ) 2,65. Выход продукта 440 г ( 100%). Пример 2. 875 г, реакционной смеси, в том числе 575 г моноаммонийфосфата и 300 г мочевины (мольное соотношение 1:1) прогревают при ЗОСГС в течение 2 ч в атмосфе реакционных газов, содержащих 60% аммиака. Состав полученного продукта,%: водн P Osomzj, рН 0,5%-ного раствора6,47/ Степень полимеризации (Рр) 1030. Коэффициент гигроскопичности (у) 2,14. Выход продукта 442 г (100%). Использование предлагаемого способа позво лит увеличить степень полимеризации образующихся фосфатов аммония в 1,1-2,5 раза (число атомов фосфора в цепи возрастает до 440-1000 атомов) при прежней продолжительности реакции дегидратации равной 0,5- 2 ч, а также снизить гигроскопичность продукт Козффициент гигроскопичности составляет 2,142,7 ммоль НгО/г.ч. Формула изобретения Способ получения, высококонденсированногО фосфата аммония цепного строения путем термической дегидратации смеси ортофосфата аммония и мочевины в соотношении 1:1-1,2 при темпе ратуре 270-300 С в атмосфере газообразного аммиака, отличающийся тем, что, с целью увеличения степени полимеризации и снижения гигроскопичности продукта, процесс проводят при содержаН1ш аммиака 60-65 об.%.. Истошпжп 1шформации, npjfflHTbie во внимание при зкспертизе 1. Патент ФРГ № 1767205, 12 i 25/38, 1972. 2. Авторское сввдетельство СССР N 710927, кл. С 01 В 25/28, 1977.

Авторы

Даты

1982-01-23—Публикация

1980-06-17—Подача