1

Изобретение относится к электрохимической очистке сточных вод и касается усовершенствования аппарата для электрохимической очистки жидкости, загрязненной органическими примесями, механическими взвесями поверхностно-активными веществами и т„п., и может быть использовано для очистки сточных вод, содержащих смазочно-охлаждающие жидкости

Известен аппарат для электрохимической очистки загрязненной жидкости, включающий соединенные между собой посредством эрлифтного трубопровода отстой ник и циркуляционную трубу с раствс римыми электродами и патрубки для подачи очищаемой и отвода очищенной жидкости. Очистка за грязненной х идкости в данном аппарате осуществляется путем смешения ее над электродами с электролитом, подаваемым восходящим потоком через межэлектродный зазор: проходя через этот зазор электролит насыщается

продуктами растворения электродов (гидроокисями металла), посредством которых осуществляется коагуляция примесей в загрязненной жидкости о

Одним из условий обеспечения качественной очистки жидкости является быстрый вывод гидроокисей иЗ межэлек тродного зазора, осуществляемый посредством газовых пузырьков, выделяющихся на электродах и потоком проходящего через этот зазор электролита (в качестве последнего здесь используется часть очищенной жидкости) о Расход электролита для оптимальной работы аппарата регулируется в зависимости от количества примесей в загрязненной жидкости и плотности тока на электродах fij

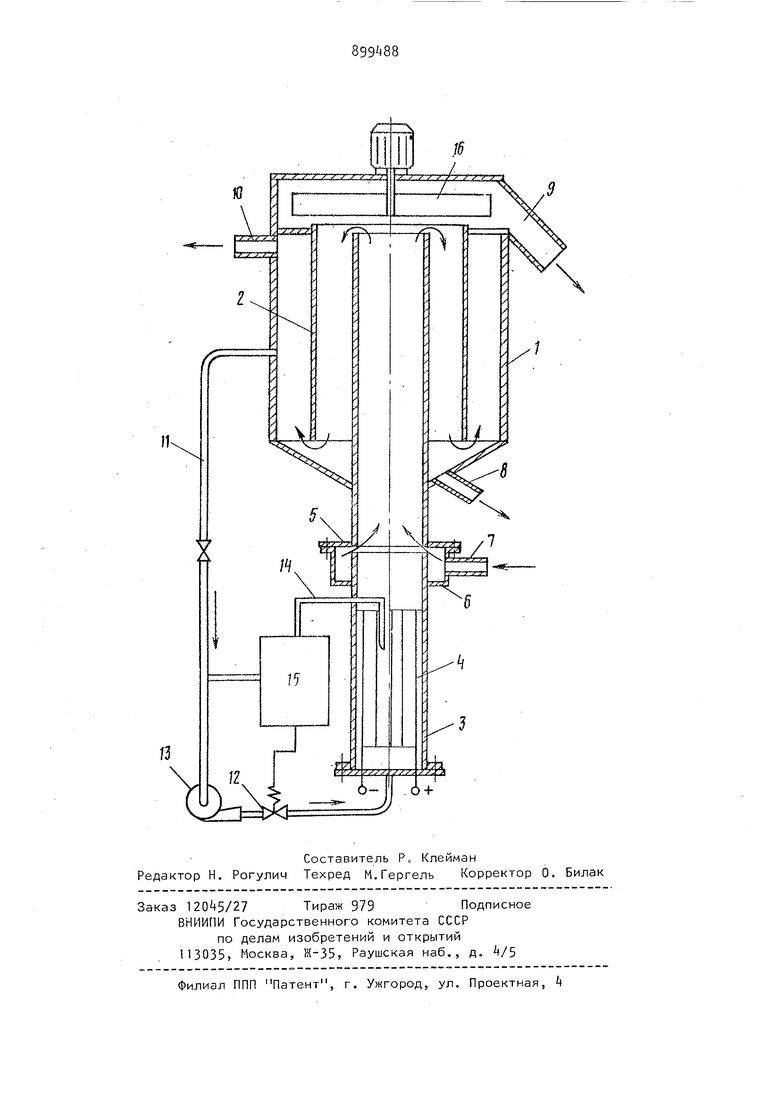

Однако в процессе непрерывной очистки в зазоре .между электродами накапливается значительное количество гидроокисей, которое вступая во взаимодействие между с.обой, образует крупные агрегаты частиц, осе дающие на дно аппарата. Это приводит к повышенным (непроизводительным) затратам электроэнергии и электродов „ Экспериментально установлено оптимальное количество гидроокисей в межэлектродном зазоре в зависимости от плотности тока на электродах, при котором шламообразование из гидроокисей происходит менее интенсивное Например, при плотности тока 1-0,8-1,0 А/дм и количестве примесей в загрязненной жидкости 3000 мг/ содержание гидроокисей не должно превышать 85-90 мг/л. Однако осу ществить это явление в известном аппарате не представляется возможным о Цель изобретения - уменьшение расхода электродов и электроэнергии за счет поддержания оптимальной кон центрации растворимого металла в ме электродном зазоре г. Поставленная цель достигается тем, что он снабжен устройством для определения концентрации растворимого металла в межэлектродном зазоре и регулятором расхода жидкости, установленным в эрлифтном трубопроводе и соединенным с устройством дл определения концентрации растаоренного металла На чертеже показана предлагаемая конструкция аппарата,, Аппарат включает коаксиально рас положенные друг относительно друга отстойник 1 с кольцевой перегородко 2 и циркуляционную трубу 3 в нижне части которой размещены растворимые электроды , Циркуляционная труба состоит из двух частей, установленных с кольцевым зазором 5 и связанных с коллектором 6, соединенным с патрубком 7 для подачи загрязненной ЖИДКОСТИо Верхняя секция трубы 3 размещена в полости отстойника 1, в который вмонтированы патрубки 8 и 9 для уда ления шлама и пены, а также патрубок 10 для отвода очищенной жидкости, Кольцевая полость отстойника и нижняя секция трубы 3 соединены между собой посредством эрлифтного трубопровода 11 с размещенными в нем регуляторе 12 жидкости и насоса 13« Аппаратснабжен также устройством для определения концентрации растворенного металла в межэлектрод ном зазоре, выполненного в виде тру 4 бопровода 1k для отбора жидкости из межэлектродного зазора, соединенного с эрлифтным трубопроводом П, и Фотокаллорииетра 15, электрически соединенного с исполнительным механизмом регулятора расхода жидкости 12-, В верхней части отстойника установлен лопастной пеноудалитель 1б„ Аппарат работает следующим образомПеред обработкой загрязненной жидкости полость циркуляционной трубы и отстойника заполняются чистым элек тролитом (технически чистая вода, содержащая небольшие добавки МаС ИЛИ НС1), после чего на электроды k подается напряжение, а через некоторое время включают подачу загрязненной жидкости в аппарат через .патрубок 7, а по эрлифтному трубопроводу 1 1 - очищенной жидкости (электролит). Одновременно с этим по трубопроводу It производится забор жидкости из межэлектродного зазора и определение посредством фотокаллориметра 15 концентрации содержащихся в этой жидкости гидроокисей. Загрязненная жидкость из полости коллектора через кольц-евой зазор 5 поступает в полость циркуляционной трубы 3 и равномерно распределяется там по всему объему этой, трубы. В процессе анодного растворения электродов происходит образование гидроокисей металла, которые всплывают вверх по трубе вместе с пузырьками газа, выделяющегося на электродах. При этом гидроокиси металла коагулируют примеси, находящиеся в коллоидном состоянии в загрязненной жидкости с образованием агрегатов этих частиц. В дальнейшем эти частицы флотируются пузырьками газа вверх по трубе 3. Обработанная таким образом жидкость вместе с агрегатами частиц переходит в среднюю зону отстойника 1, где в верхней ее части происходит расслоение ее на слой масла, пены и очищенной жидкости. Масло и пена посредством пеноудалителя 16 выводится через патрубок 9, а очищенная жидкость - через патрубок 10о Часть очищенной жидкости по эрлифтному трубопроводу 11 посредством наcoca 13 возвращается для рецикла в нижнюю секцию циркуляционной трубы. Накопившийся в отстойнике 1 шлам удаляется через патрубок 8.

При накоплении гидроокисей растворенного металла в зазоре между электродами k больше заданной концентрации, фотокаллориметр 15 подает сигнал исполнительному механизму регулятора расхода жидкости 12, при этом происходит в течение с более интенсивная подача возвращаемой для рецикла жидкости в нижнюю секцию циркуляционной трубы. По мере уменьшения концентрации гидроокисей в зазоре между электродами до заданной фотокаллориметр переводит регулятор в рабочий режим подачи жид кости.

Испытания предлагаемого аппарата показывают, что за счет поддержания заданной концентрации гидроокисей растворенного металла в зазоре между электродами в процессе очистки расход электродов уменьшается в 1,25.1,3 раза, а электроэнергии - на 17-25%.

Формула изобретения

Аппарат для электрохимической очистки загрязненной жидкости, вкгючающий соединенные между собой посредством эрлифтного трубопровода отстойник и циркуляционную трубу с растворимыми электродами и патрубки для подачи очищаемой и отвода очищенной

жидкости, отличающийся тек,, что, с целью уменьшения расхода электродов и электроэнергии, он снабжен устройством для определения концентрации растворимого металла в нежэлектродном зазоре и регулятором расхода жидкости, установленным в эрлифтном трубопроводе и соединенным с устройством для определения концентрации растворенного металла.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 6884if5, кл. С 02 С 5/12, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для электрохимической очистки загрязненной жидкости | 1980 |

|

SU929583A2 |

| Аппарат для электрохимической очисткизАгРязНЕННОй жидКОСТи | 1979 |

|

SU827408A1 |

| Аппарат для электрохимической очистки загрязненной жидкости | 1979 |

|

SU929581A2 |

| Аппарат для электрохимической очистки загрязненной жидкости | 1978 |

|

SU710988A1 |

| Аппарат для электрохимической очистки загрязненной жидкости | 1981 |

|

SU1239099A1 |

| Электрокоагулятор | 1982 |

|

SU1018917A1 |

| Аппарат для электрохимическойОчиСТКи зАгРязНЕННОй жидКОСТи | 1979 |

|

SU831742A1 |

| Аппарат для электрохимической очистки загрязненной жидкости | 1978 |

|

SU688445A1 |

| Аппарат для электрохимической очистки загрязненных жидкостей | 1977 |

|

SU742395A1 |

| АППАРАТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОЧИСТКИ ЗАГРЯЗНЕННОЙ ЖИДКОСТИ | 1991 |

|

RU2043307C1 |

Авторы

Даты

1982-01-23—Публикация

1980-06-02—Подача