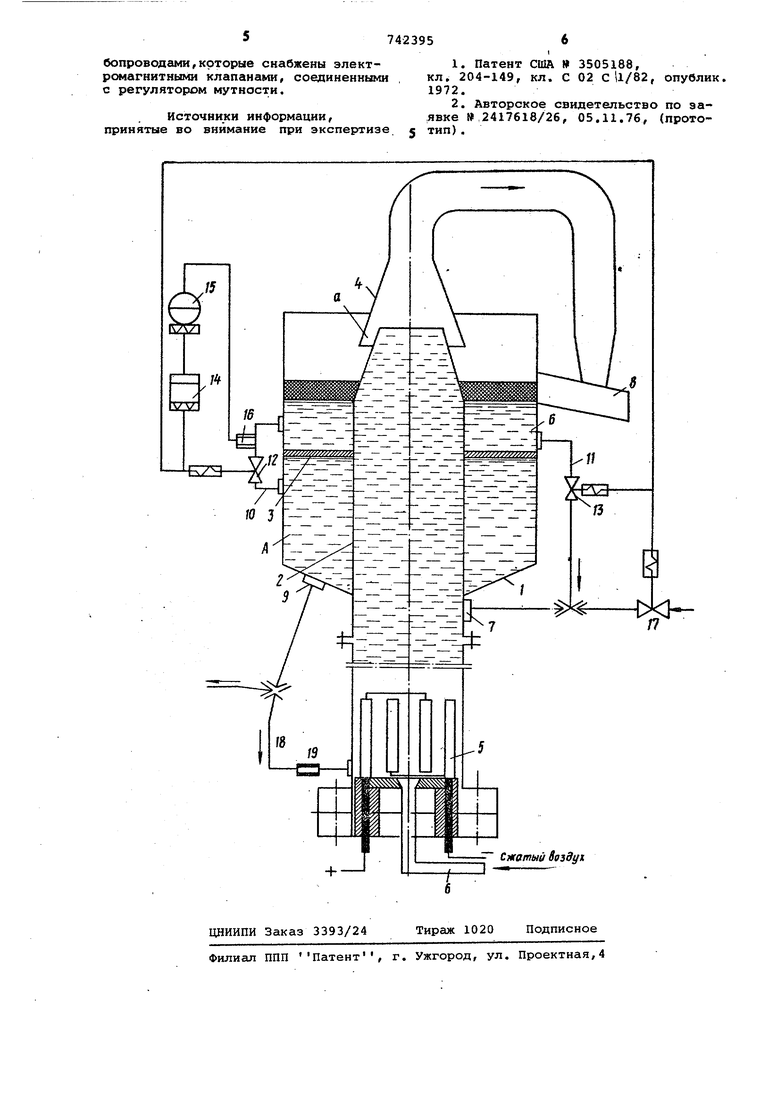

сиально установлена циркуляционная труба,2, между которыми смонтирована горизонтальная перегородка 3, разделяющая отстойник на две зоны: верхнюю А и нижнюю Б. Объем верхней зоны составляет порядка .0,25-0,4 объема нижней зоны. Внутренняя труба состоит из нескольких разъемных секций с фланцевыми соединениями: верхняя секция ус тановлена внутри корпуса и входит с определенным зазором CL в горловину воздушника 4, а нижняя секция установлена вне.корпуса, В основании этой секции размещена система раство римых электродов 5 и воздушный диффузор б.. Аппарат имеет входной 7 и выходной 8 патрубки загрязненной жидкости и выходной патрубок 9 очищенной жидкости, причем входной патрубок 7 за-грязненной жидкости установлен над системой электродов на расстоянии от них, равном (2-7) , где dan внутренний диаметр циркуляционной трубы. Верхняя зона А кольцевой полости корпуса соединена с нижней зоной Бис входным патрубком 7 при по мощи трубопроводов 10 и 11, в которых установлены электромагнитные кла пыны 12 и 13,электрически соединенны с сигнальным блоком, в который входя регулятор 14 мутности, мутномер 15 .и датчик 16, установленный в трубопр воде 10. Кроме того, с сигнальным бл ком соединен также электромагнитный клапан 17, установленный в трубопроводе входного патрубка 7. Нижняя зон Б отстойника соединена трубопроводом 18 и эжектором 19 с нижней секцией циркуляционной трубы. Аппарат работает следующим образо Перед обработкой загрязненной жид кости полость циркуляционной трубы и отстойника заполняется чистым электролитом (технически чистая вода, содержащая небольшие добавки NaCC или нее), после чего на систему электродов 5 подается напряжение, а через нe которое время (25-30 с) включают подачу загрязненной жидкости в аппарат через патрубок 7. Одновременно с этим из диффузора б подается сжатый воздух. В процессе анодного растворения .электродов происходит образование ги роокисей металла, которые всплывают вверх по циркуляционной трубе вместе с пузырьками водорода, выделяющегося на катоде. При этом; гидроокиси метал ла коагулируют примеси, находящиеся в коллоидном состоянии в загрязненной жидкости с образованием агрегатов этих частиц. В дальнейшем эти ча тицы флотируются пузырьками воздуха и водорода вверх по трубе 2. Обработанная таким образом жидкость вместе с агрегатами частиц через зазор а переходит в отстойную зону А, где в верхней ее части происходит расслоение ее на слой масла и очищенной воды. Масло выводится из аппарата через выходной патрубок 8, а очищенная жидкость через трубопровод 10 и нормально открытый клапан 12 (клапан 13 в это время закрыт) переходит в нижнюю зону Б, а оттуда - через патрубок 9 на слив; часть ее по трубопроводу 18 с помощью эжектора 19 подается снова в аппарат. Газ и образующая при обработке жидкости пена отводится через воздушник .4, соединенный непосредственно с выходным патрубком 8. При наличии загрязненной жидкости в трубопроводе 10 сигнал от датчиков 16 поступает .на мутномер 15 и далее на автоматический регулятор 14, дающий команду на закрытие клапана 12 и клапана 17,. перекрывающего входной патрубок загрязненной жидкости; этим же сигналом дается команда на открытие клапана 13. При этом жидкость из . верхней зоны А по трубопроводу 11 и патрубку 7 поступает для повторной обработки во внутреннюю циркуляционную трубу 2. По мере уменьшения примесей в зоне А отстойника автоматически регулятором 14 производится переключение электроклапанов; клапаны 12 и 17 открываются, а клапан 13-закрывается. Испытания пр.едлагаемого аппарата показали высокую стабильность очистки при разных концентрациях примесей в загрязненной жидкости; при изменении крндентрации примесей от 0,8 до 4,5 г/л степень очистки составляет 98,5-98,8% в течение 150 ч непрерывной работы. В аппаратах старой конструкции при увеличении концентрации примесей от 2,2 г/л, когда степень очистки составляла 98,7%, до 3,3 г/л степень очистки резко падала и составляла только 80,2-84,5%. Формула изобретения Аппарат для электрохимической очистки загрязненных жидкостей, включающий отстойник и коаксиально установленную в нем внутреннюю циркуляционную трубу, систему растворимых электродов, входной патрубок загрязненной жидкости и выходной патрубок . очищенн,ой: жидкости, отличающийся «тем, что, с целью возможности ведения процесса при постоянной плотности тока, отстойник снабжен горизонтальной непроницаемой перегородкой, разделяющей ее на верхнюю и нижнюю части, при этом верхняя часть соединена с нижней и со входным патрубком загрязнённой жидкости тру

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для электрохимической очистки загрязненных жидкостей | 1978 |

|

SU952754A1 |

| Аппарат для электрохимической очистки сточных вод | 1977 |

|

SU644738A1 |

| Аппарат для электрохимической очисткизАгРязНЕННОй жидКОСТи | 1979 |

|

SU827408A1 |

| Аппарат для электрохимической очистки загрязненной жидкости | 1978 |

|

SU710988A1 |

| Аппарат для электрохимической очистки загрязненной жидкости | 1980 |

|

SU929583A2 |

| Аппарат для электрохимической очистки загрязненной жидкости | 1979 |

|

SU929581A2 |

| Аппарат для электрохимической очистки загрязненной жидкости | 1978 |

|

SU967959A1 |

| Аппарат для электрохимической очистки загрязненной жидкости | 1980 |

|

SU903301A2 |

| Аппарат для электрохимической очистки загрязненной жидкости | 1980 |

|

SU899488A1 |

| Аппарат для электрохимической очистки загрязненной жидкости | 1983 |

|

SU1278301A1 |

Авторы

Даты

1980-06-25—Публикация

1977-11-14—Подача