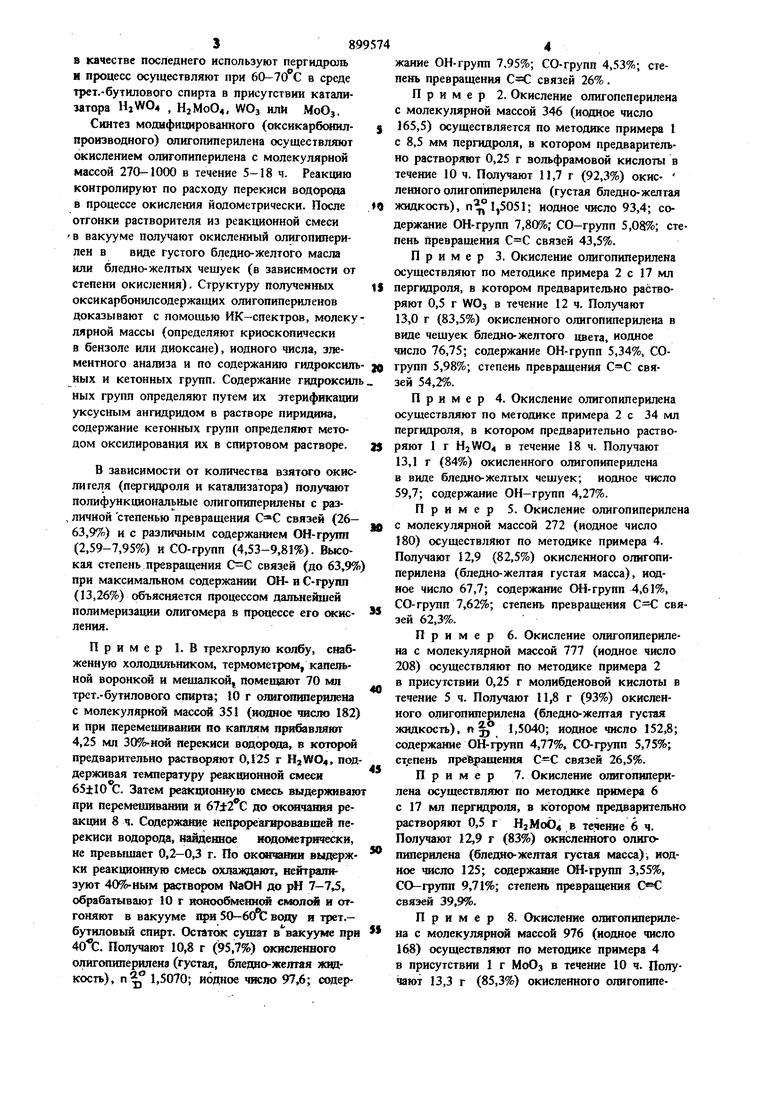

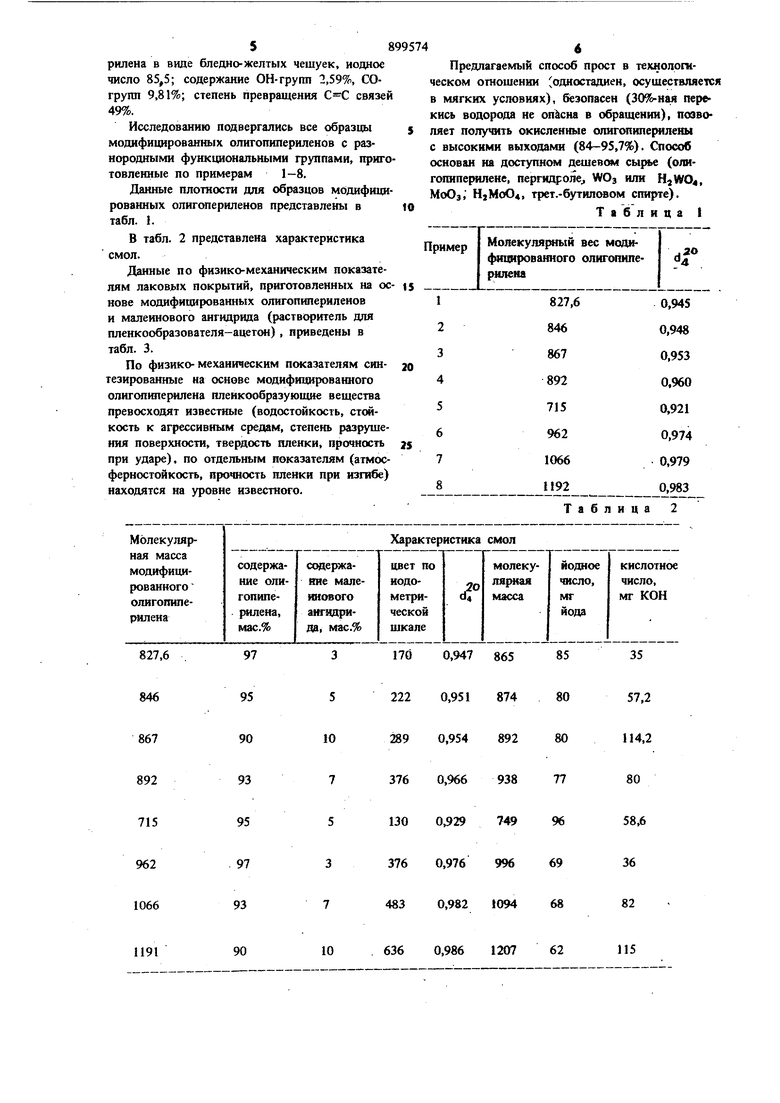

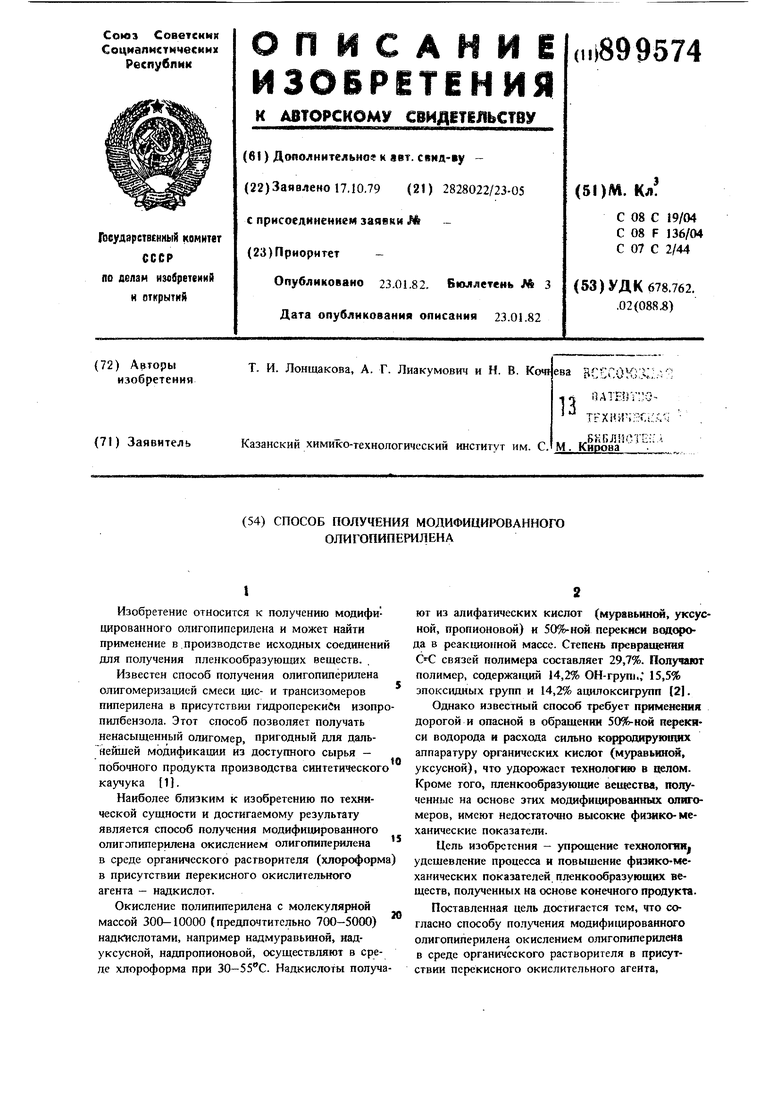

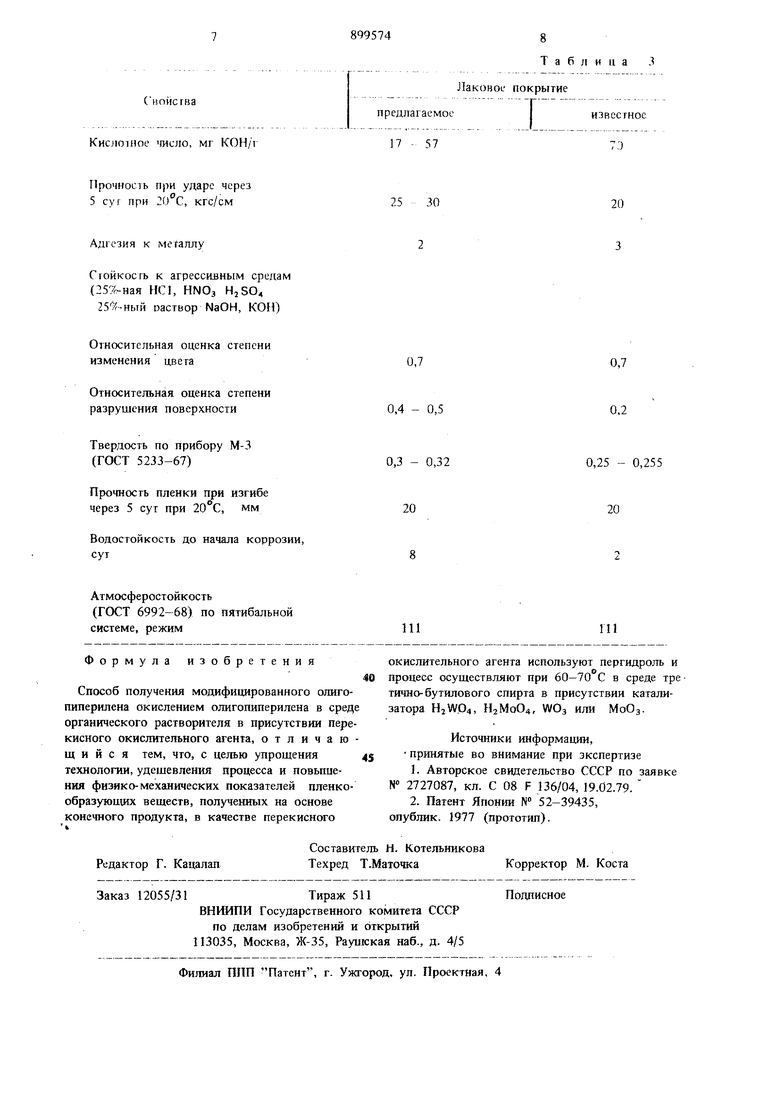

Изобретение относится к получению модифицированного олигопиперилена и может найти применение в .производстве исходных соединени для получения плезгкообразующих веществ. Известен способ получения олигопиперклена олигомеризацией смеси цис- и трансизомеров пиперилена в присутствии гидроперекиси изопр пилбензола. Этот способ позволяет получать ненасыщенный олигомер, пригодный для даль нейшей модификации из доступного сырья побочного продукта производства синтетического каучука 1. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения модифицированного олигэпиперилена окислением олигопиперилена в среде органического растворителя (хлороформ в присутствии перекисного окислительного агента - надкислот. Окисление полипияерилена с молекулярной массой 300-10000 {предпочтительно 700-50(Ю) надк слотами, например надмуравьиной, надуксусной, надпропионовой, осуществляют в среде хлороформа при ЗО-ЗЗС. Надкислоты получа ют из алифатических кислот (муравьиной, уксусной, пропионовой) и 50%-ной перекиси водорода в реакционной массе. Степень превращения СС связей полимера составляет 29,7%. Получают полимер, содержащий 14,2% ОН-груш.; 15,5% эпоксидных групп и 14,2% ацилоксигрупп (2). Однако известный способ требует применения дорогой н опасной в обращении 50%-ной перекиси водорода и расхода сильно корродирующих аппаратуру органических кислот (муравьиной, уксусной), что удорожает технологию в целом. Кроме того, пленкообразующие вещества, полученные на основе этих модифицированных олигомеров, имеют недостаточно высокие физико-механические показатели. Цель изобретения - упрощение технолопп1| удешевление процесса и повыщение физико-механических показателей пленкообразующих веществ, полученных на основе конечного продукта. Поставленная цель достигается тем, что согласно способу получения модифивдрованного олигопиперилена окислением олигопиперилена в среде органического растворителя в присутствии перекисного окислительного агента. в качестве последнего используют пергидроль и процесс осуществляют при 60-ТО С в среде трет.-бутилового спирта в присутствии катализатора HjWO4 , HjMoO,, WOj или МоОз. Синтез модифицированного (оксикарбошшпроизводного) ояигошшерилена осуществляют окислением олигопиперилена с молекулярной массой 270-10(Ю в течение 5-18 ч. Реакцию контролируют по расходу перекиси водорода в процессе окисления йодометрически. После отгонки растворителя из реакционной смеси В вакууме получают окисленный олигопиперилеи в виде густого бледно-желтого масла или бледно-желтых чешуек (в зависимости от степени окисления). Структуру полученных оксикарбонилсодержащих олигопипериленов доказывают с помощью ИК-спектров, молеку лярной массы (определяют криоскотически в бензоле или диоксане), йодного числа, элементного анадшза и по содержанию гидроксиль ных и кетонных групп. Содержание гвдроксил ных групп определяют путем их этерифякащш уксусным ангидридом в растворе пиридина, содержание кетонных групп определяют методом оксидирования их в спиртовом растворе. В зависимости от количества взятого окислителя (пфгшфоля и катализатора) получают полифункциональные олигопиперилены с раз, личной степенью превращения связей (2663,9%) и с различным содержанием ОН-групп (2,59-7,95%) и СО-групп (4,53-9,81%). Высокая степень превращения связ.ей (до 63,9% при максимальном содержании ОН- и С-групп (13,26%) объясняется процессом дальнейшей полимеризации опигомера в процессе его етсисления. Пример 1.В трехгорлую коябу, снабженную холодильником, термометром, капельной воронкой и мешалкой помещают 70 мл трет.-бутилового спирта; 10 г олигопиперилена с молекулярной массой 351 (йодное число 182) и при перемешивании по каплям прибавляют 4,25 мл 30%-ной перекиси водсфода, в которой предварительно раствс яют 0,125 г HiWO4, под держивая температуру реакционной смеси 65±10 С. Затем реакизкшную смесь выдерживаю при перемешивашт и до окоичавия реакции 8 ч. Содержание непрореагвровавшей перекиси водорода, падению иодсиметрически, не превышает 0,2-0,3 г. По оксаерюяии вьвдержки реакцистяую смесь охлажоают, нейтрализуют 40%-ным раствором МаОН до рН 7-7, обрабатывают 10 г ионообменной смопс и отгоняют в вакууме яфи 50-60 всщу и трет.бутиловый спирт. Остаток сушат в вакууме при , Получают 10,8 г (95,7%) окисленного олигопиперилена (густая, бледно-желтая жидкость), п 1,5070; йодное число 97,6; содержание ОН-груш1 7,95%; СО-групп 4,53%; степень превращения связей 26%. Пример 2. Окисление олигопеперилена с молекулярной массой 346 (йодное число 165,5) осуществляется по методике примера 1 с 8,5 мм пергидроля, в котором предварительно растворяют 0,25 г вольфрамовой кислоты в течение 10 ч. Получают 11,7 г (92,3%) окисленного олигопиперилена (густая бледно-желтая жидкость), п 1,5051; йодное число 93,4; соержание ОН-групп 7,80%; СО-групп 5,08%; степень превращения связей 43,5%. Пример 3. Окисление олигопиперилена осуществляют по методике примера 2 с 17 мл пергидроля, в котором предварительно растворяют 0,5 г WOs в течение 12 ч. Получают 13.0г (83,5%) окисленного олигопиперилеиа в виде чешуек бледно-желтого цвета, йодное число 76,75; содержание ОН-групп 5,34%, СОгрупп 5,98%; степень превращения связей 54,2%. Пример 4. Окисление олигопиперилена осуществляют по методике примера 2 с 34 мл пергидрюля, в котором предварительно растворяют 1 г H2WO4 в течение 18 ч. Получают 13.1г (84%) окисленного олигопиперилена в виде бледно-желтых чешуек; йодное число 59,7; содержание ОН-групп 4,27%. Пример 5. Окисление олигопиперилена с молекулярной массой 272 (йодное число 180) осуществляют по методике примера 4. Получают 12,9 (82,5%) окисленного олигопипернлена (бледно-желтая густая масса), йодное число 67,7; содержание ОН-групп 4,61%, СО-групп 7,62%; степень превращения связей 62,3%. Пример 6. Окисление олигопиперилеиа с молекулярной массой 777 (йодное число 208) осуществляют по методике примера 2 в присутствии 0,25 г молибденовой кислоты в течение 5 ч. Получают 11,8 г (93%) окисленного олигопиперилена (бледно-желтая густая жидкость), п If 1,5040; йодное число 152,8; содержание ОН-трупп 4,77%, СО-групп 5,75%; ст.епень превращения связей 26,5%. Пример 7. Окисление ojmroniHiepHлена осуществляют по методике примера 6 с 17 мл пергидроля, в котором предварительно растворяют 0,5 г Н2МоО4 в течение 6 ч. Получают 12,9 г (83%) окисленного олигопиперилена (бледно-желтая густая масса), йодное число 125; содержгшйе (Ш-групп 3,55%, СО-групп 9,71%; степень превращения связей 39,9%. Пример 8. Окисление олигопиперилена с молекулярной массой 976 (йодное число 168) осуществляют по методике примера 4 в присутствии 1 г МоОз в течение 10 ч. Получают 13,3 г (85,3%) окисленного олигопипе

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения олигопипериленов | 1979 |

|

SU827467A1 |

| ПРОИЗВОДНОЕ АЛКЕНИЛСУКЦИНИМИДА КАК ДИСПЕРГИРУЮЩАЯ ПРИСАДКА К КОМПОЗИЦИОННЫМ СМАЗОЧНЫМ МАСЛАМ, СУКЦИНИРОВАННЫЙ ОЛИГОМЕР ПРОПИЛЕНА КАК ПРОМЕЖУТОЧНЫЙ ПРОДУКТ ДЛЯ ПОЛУЧЕНИЯ ПРОИЗВОДНОГО АЛКЕНИЛСУКЦИНИМИДА И СМАЗОЧНАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2042665C1 |

| СИНТЕТИЧЕСКАЯ ОЛИФА | 1992 |

|

RU2026327C1 |

| Способ получения антиоксиданта для каучуков | 1990 |

|

SU1775408A1 |

| СПОСОБ ОЧИСТКИ БЕНЗИНОВ | 1994 |

|

RU2101323C1 |

| Способ осветления алканоламиновых солей алкилсульфатов | 1987 |

|

SU1432053A1 |

| Окисленный атактический полипропилен с функциональными группами в качестве многофункциональной присадки к смазочным маслам | 1984 |

|

SU1238132A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОПИПЕРИЛЕНА | 1992 |

|

RU2044742C1 |

| Способ приготовления катализатора для окисления метанола в формальдегид | 1969 |

|

SU499783A3 |

| СПОСОБ ПОЛУЧЕНИЯ ЭФИРОВ ПЕРВИЧНЫХ ИЛИ ВТОРИЧНЫХ СПИРТОВ | 1973 |

|

SU391774A1 |

Авторы

Даты

1982-01-23—Публикация

1979-10-17—Подача