Изобретение относится к способам получения поверхностно-активных веществ.

Известный способ получения эфиров первичных или вторичных спиртов состоит в оксиалкилировании последних эпокисями олефннов при нагревании до 150°С в присутствии щелочного катализатора с последующим выделением целевого продукта известными приемами. Однако этот способ неприменим для оксиалкилирования загрязненных прнмесь о карбонильпых соединений спиртов, служащих исходным сырьем для получения поверхностно-активных веществ, качество которых зависит от чистоты используемых спиртов. Поэтому необходима нредварительная тщательная очистка спиртов, которая В некоторых случаях, например при дистилляции, сопряжена с трудностями из-за близких температур киления примесей и спиртов.

С целью упрощения технологии процесса и расширения сырьевой базы, предлагается в качестве исходного сырья использовать фракцию окисления парафинов, включающую длинноцепные альдегид- и кетонсодержащие первичные и вторичные спирты с 8-22 углеродными атомами в цепи, которую предварительно подвергают взаимодействию в безводной среде и инертной атмосфере со щелочным

металлом, взятым в количестве не менее 70%, предпочтительно 80-100%, от общего числа гидроксильных и карбонильных групп в исходном сырье, при температуре 100-200°С. Полученную при этом реакционную смесь без выделения оксиал килируют окисями олефинов В присутствии катализатора па основе щелочного металла.

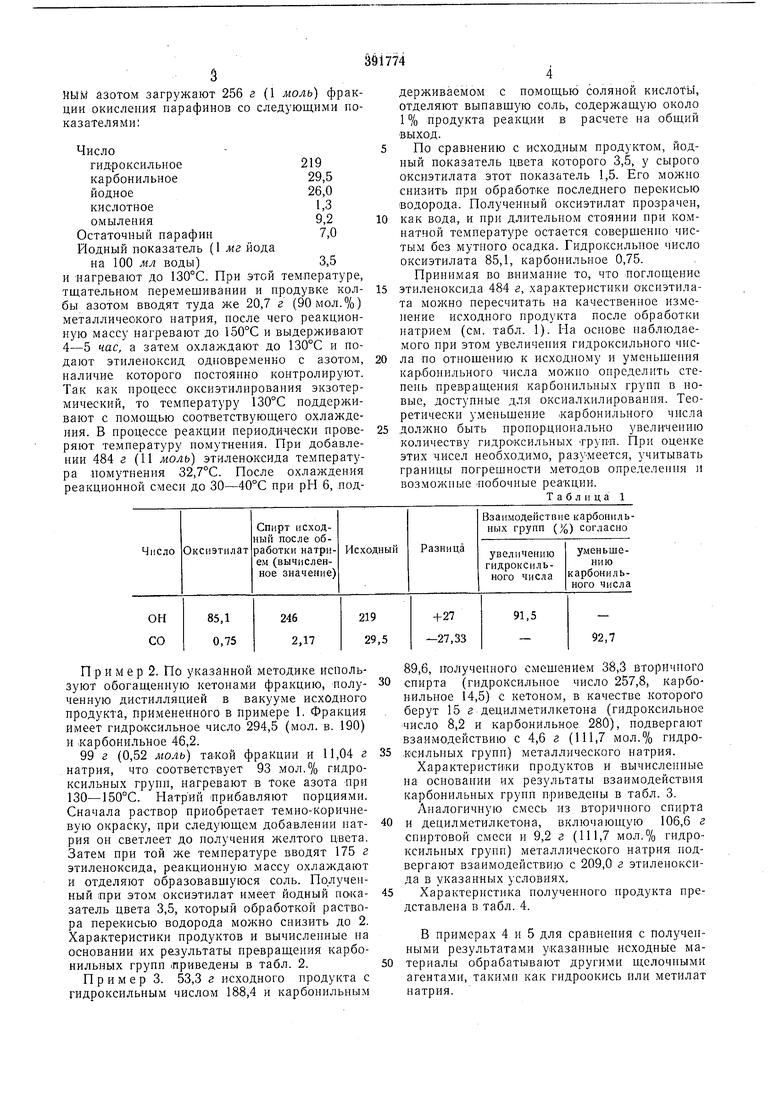

В качестве олефинов могут быть использованы этилен- или пропиленоксид, их галогены или эпихлоргидрин с последующими нейтрализацией кислотами и выделением целевого продукта известными приемами. В условиях предлагаемого способа щелочной металл выполняет не только роль катализатора реа-кции оксиалкилирования в виде алкоголята, но и способствует переводу в гидроксильную группу нежелательных карбонильных за счет гидрирования последних водородом, выделяющимся в момент образования катализатора, причем гидрирование и окспалкилирование протекают одновременно в одном процессе. Пример 1. В четырехгорлую колбу емкостью 1 л с мещалкой, термометром, обратным холодильником и устройством для одновременной подачи азота и этиленоксида после предварительного вытеснения воздуха осущенНЬШ азотом загружают 256 г (1 моль фракции окисления парафинов со следующими показателями:гидроксильное219 карбонильное29,5 йодное26,0 кислотное1,3 омыления9,2 Остаточный парафин7,0 йодный показатель (1 мг йода на 100 мл воды)3,5 и нагревают до 130°С. При этой температуре, тщательном перемешивании и продувке колбы азотом вводят туда же 20,7 г (90мол.%) металлического натрия, после чего реакционную массу нагревают до 150°С и выдерживают 4-5 час, а затем охлаждают до 130°С и подают этиленоксид одновременно с азотом, наличие которого постоянно контролируют. Так как процесс оксиэтилирования экзотермический, то температуру 130°С поддерживают с помощью соответствующего охлаждения. В процессе реакции периодически проверяют температуру помутнения. При добавлении 484 г (11 моль этиленок-сида температура помутнения 32,7°С. После охлаждения реакционной смеси до 30-40°С при рН 6, поддерживаемом с помощью соляной кислоты, отделяют выпавщую соль, содержащую около 1 % продукта реакции в расчете на общий выход. По сравнению с исходным продуктом, йодный показатель цвета которого 3,5, у сырого оксиэтилата этот показатель 1,5. Его можно снизить при обработке последнего перекисью водорода. Полученный оксиэтилат прозрачен, как вода, и при длительном стоянии при комнатной температуре остается совершенно чистым без мутного осадка. Гидроксильное число оксиэтилата 85,1, карбонильное 0,75. Принимая во внимание то, что поглощение этиленоксида 484 г, характеристики оксиэтилата можно пересчитать на качественное изменение исходного продукта после обработки натрием (см. табл. 1). На основе наблюдаемого при этом увеличения гидроксильного числа по отношению к исходному и уменьшения карбонильного числа можно определить степень превращения карбонильных групп в повые, доступные для оксналкилировання. Теоретически уменьшение .карбонильного числа должно быть пропорционально увеличению количеству гидроксильных труп-п. При оценке этих чисел необходимо, разумеется, учитывать границы погрешности методов определения и возможньге побочные реакции. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| МОЮЩЕЕ И ОЧИЩАЮЩЕЕ СРЕДСТВО | 1969 |

|

SU235657A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНЫХ ОТБЕЛИВАЮЩИХ | 1968 |

|

SU211437A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1971 |

|

SU307572A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОЭФИРОВ или СУЛЬФОПОЛИЭФИРОВ | 1973 |

|

SU376937A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1971 |

|

SU297193A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1971 |

|

SU321008A1 |

| СПОСОБ ПОЛУЧЕНИЯ U-ЗАМЕЩЕННЫХ БЕНЗОИНОВи | 1972 |

|

SU334681A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАРИЛОВЫХ ЭФИРОВ | 1970 |

|

SU284747A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЛЮМИНИЙАЛКИЛОв ИЛИ БОРАЛКИЛОВ | 1967 |

|

SU195390A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1972 |

|

SU349184A1 |

Пример 2. По указанной методике используют обогащенную кетонами фракцию, полученную дистилляцией в вакууме исходного продукта, примененного в примере 1. Фракция имеет гидр01ксильпое число 294,5 (мол. в. 190) и карбонильное 46,2.

99 г (0,52 моль} такой фракции и 11,04 г натрия, что соответствует 93 мол.% гидроксильных групп, нагревают в токе азота при 130-150°С. Натрий прибавляют порциями. Сначала раствор приобретает темно-коричневую окраску, нри следующем добавлении натрия он светлеет до нолучения желтого цвета. Затем при той же температуре вводят 175 г этиленоксида, реакционную массу охлаждают и отделяют образовавшуюся соль. Полученный при этом оксиэтилат имеет йодный показатель цвета 3,5, который обработкой раствора перекисью водорода можно снизить до 2. Характеристики продуктов и вычисленные на основании их результаты превращения карбонильных групп (Приведены в табл. 2.

Пример 3. 53,3 г исходного продукта с гидроксильным числом 188,4 и карбонильным

89,6, 1толучепного смещением 38,3 вторич{1ого

спирта (гидроксильное число 257,8, карбонильное 14,5) с кетоном, в качестве которого берут 15 г децилметилкетона (гидроксильное число 8,2 и карбонильное 280), подвергают взаимодействию с 4,6 г (111,7 мол.% гидро«сильных групп) металлического натрия.

Характеристики продуктов и вычисленные на основании их результаты взаимодействия карбонильных грунп приведены в табл. 3. Аналогичную смесь из вторичного спирта

и децилметилкетона, включающую 106,6 г спиртовой смеси и 9,2 г (111,7 мол,% гидроксильных групп) металлического натрия подвергают взаимодействию с 209,0 г этиленоксида в указанных условиях,

Характеристика полученного продукта представлена в табл. 4.

В примерах 4 и 5 для сравнения с полученными результатами указанные исходные материалы обрабатывают другими щелочными агентами, такими как гидроокись или метилат натрия.

С учетом найденного в оксиэтилате карбонильного числа 0,0 превращение карбонильных групп в шестой колонке должно было бы составлять 100. Однако при сушке нейтрализованного продукта в воде найдены незначительные количества кетонов, с учетом которых в итоге оказывается более низкое увеличение гидроксильных групп.

Пример 4. К фракции окисления парафинов, обогащенной кетоиом (гидроксильное число 294,5 и карбонильное 46,2), добавляют метилат натрия в количестве, эквивалентном количеству вводимого в иримере 2 металлического натрия, и иагревают до 150°С щ вакууме. Исходная смесь приобретает очень темную окраску и твердый смолообразный вид в результате конденсации карбонильных соединений в щелочной среде.

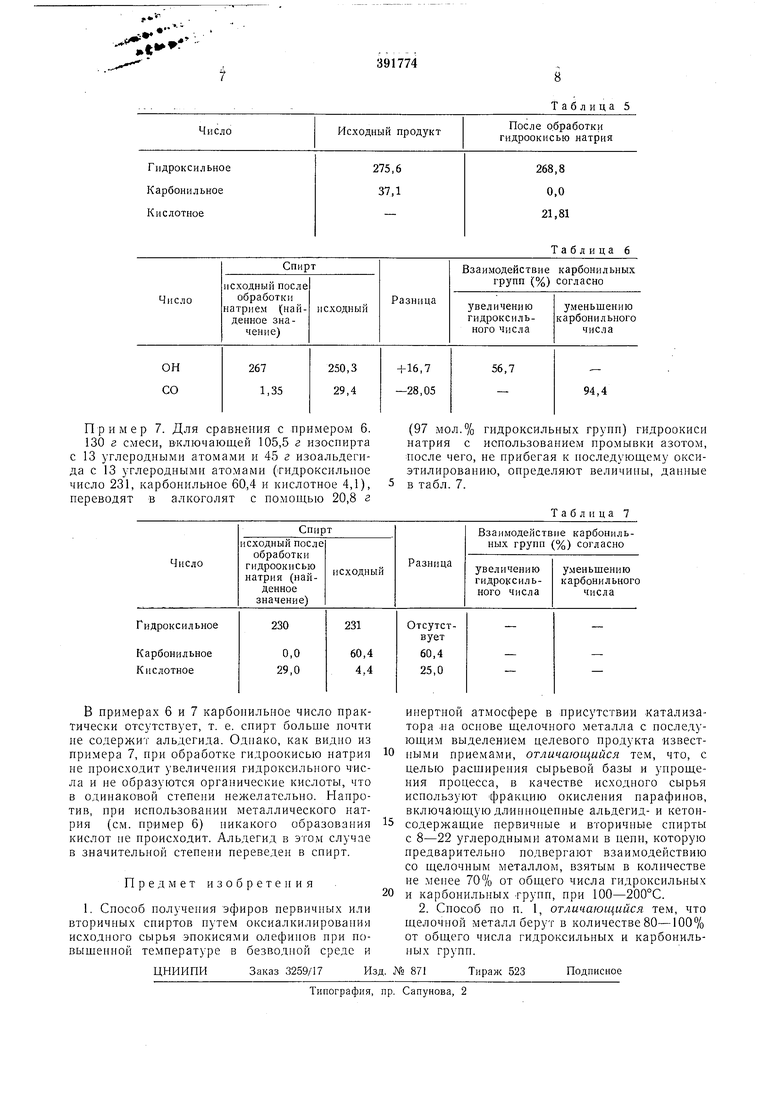

Пример 5. При использовании в качестве катализатора гидроокиси натрия (80% в расчете на гидроксильные группы) и фракции, указанной в примере 1, оиределяют следующие величины, приведенные в табл. 5.

Карбопильное число отсутствует, но никакого нревраи1ения в гидроксильные груипы не происходит, как это имеет место при исиольТаблица 2

Таблица 3

Таблица 4

зовании металлического натрия, однако наблюдается появление карбоксильных групп, образование которых можно объяснить воздействием сильных щелочей на спирты при высокой тем:пературе.

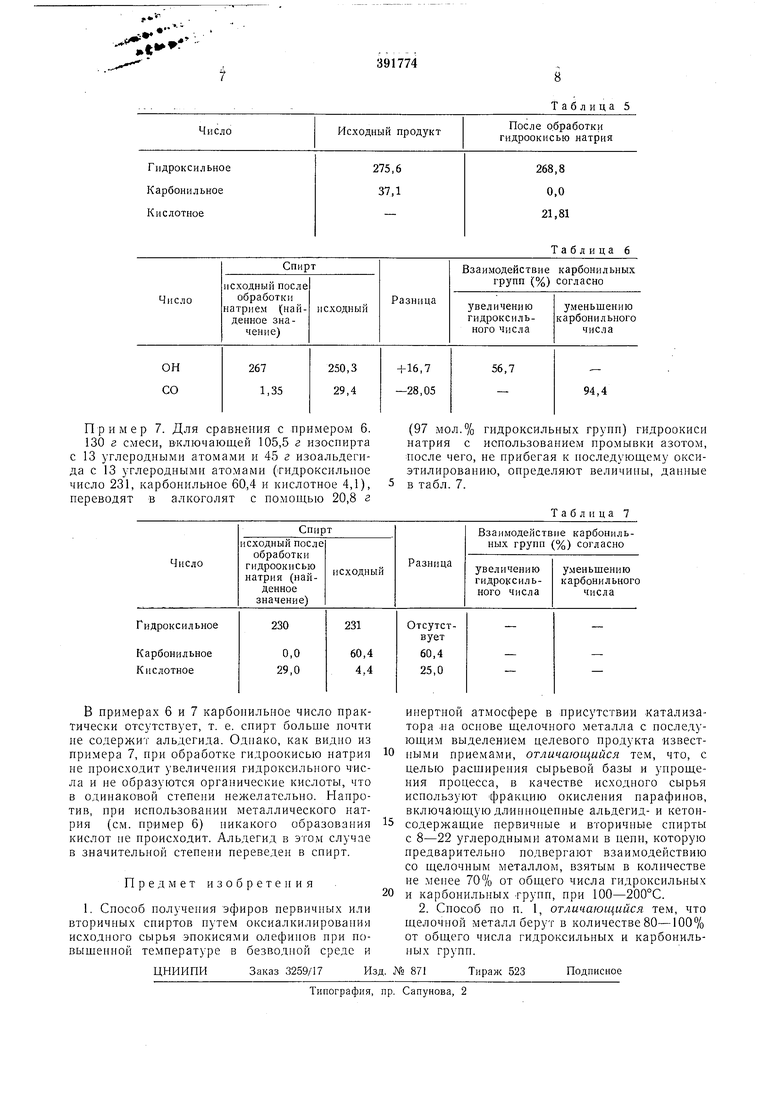

Пример 6. По методике примера 1 пспользуют в качестве исходного продукта искусственно полученную смесь, содер кан1ую 85 г изоальдегидов с 13 углеродными атомами и 15 г нзосцирта с 13 углеродными атомами (гидроксильное число 250,3, карбонильное 29,4), и добавляют в нее 9,34 г (91 мол.% гндроксильиых групп) металлического натрия, который вводят отдельными порциями за семь приемов в течение 7 час. Для получеиного продукта определяют показатели, приведенные в табл. 6.

Пример 7. Для сравнения с примером 6.

130 г смеси, Включаюа1,ей 105,5 г изоспирта с 13 углеродными атомами и 45 г изоальдегида с 13 углеродными атомами (гидроксильиое число 231, карбонильное 60,4 и кислотное 4,1), переводят в алкоголят с помощью 20,8 г

Таблица 5

Таблица 6

(97 мол.% гидроксильных грунн) гидроокиси натрия с использованием промывки азотом, тюсле чего, не прибегая к последующему оксиэтилированию, определяют величины, данные в табл. 7.

Таблица 7

Авторы

Даты

1973-01-01—Публикация