1

Изобретение относится к устройствам для электроконтактного нагрева цилиндрических изделий, например труб или прутков, и может быть применено для обработки цилиндрических изделий сложной объемной конфигурации.

Известно устройство для нагрева заготовок, состоящее из поворотного барабана с сидящим на его оси кулачком и закрепленными во фланцах стержнями, на которых шарнирно укреплены токоподающие захваты с пружиной ll.

Недостатком устройства является то, что оно не обеспечивает обработку изделий сложной объемной конфигурации.

Известно также устройство для электроконтактного нагрева изделий, содержащее станину с закрепленными на ней подвижной и неподвижной плитами, на которых размещены головки с контактными призмами, стойки, на каждой из которых установлена неподвижная направляющая, соединенная с вращающейся ПИТОЙ посредством шариковой опоры, и прижим 2.

Недостатком известного устройства является сложность настройки при обработке изделий различной конфигурации.

Цель изобретения - обеспечение универсальности установки за счет упрощения настройки при обработке изделий различной конфигурации.

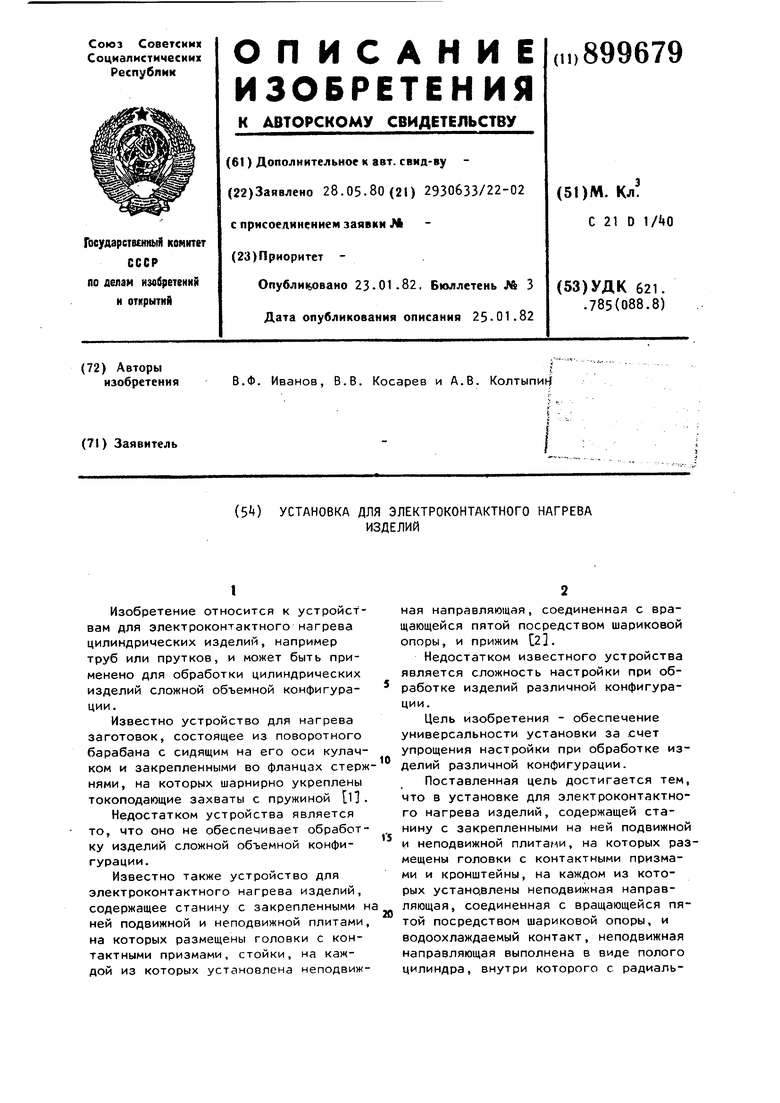

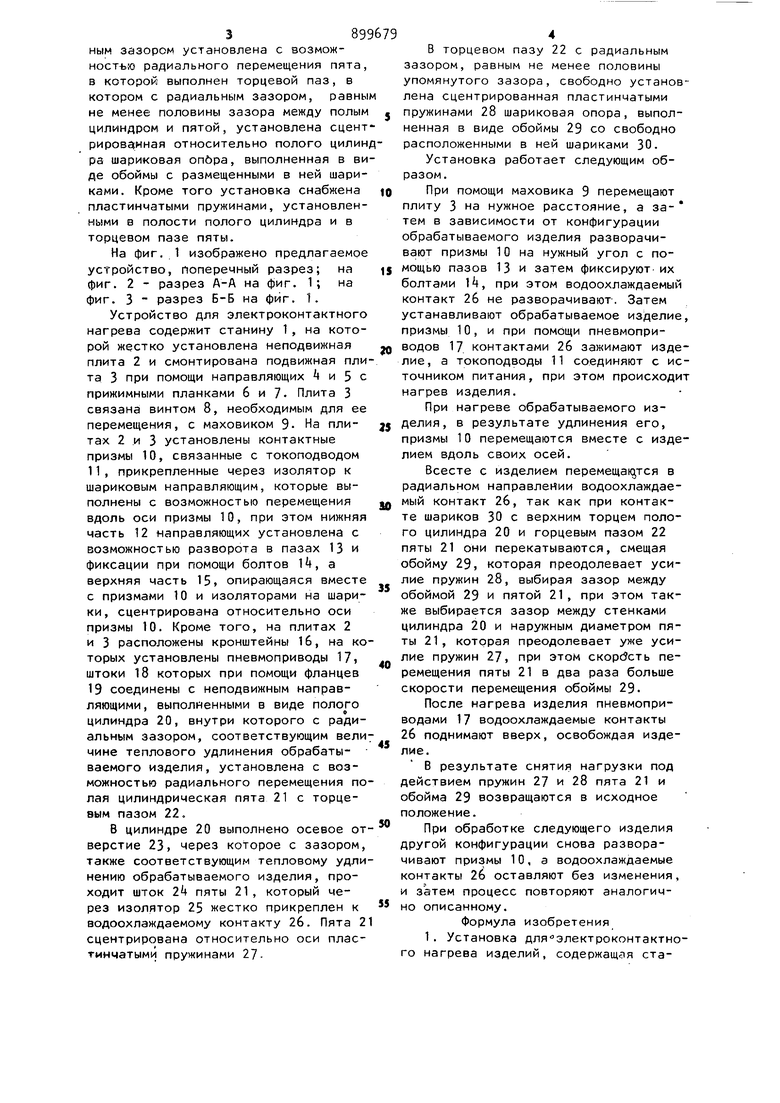

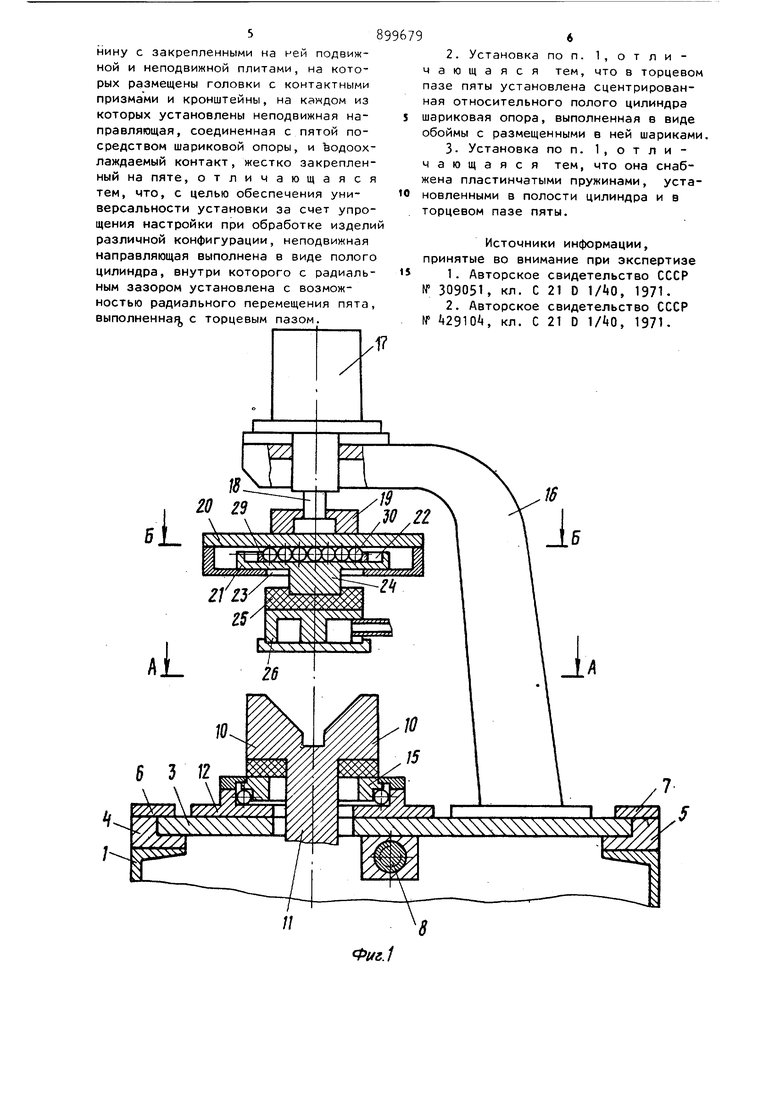

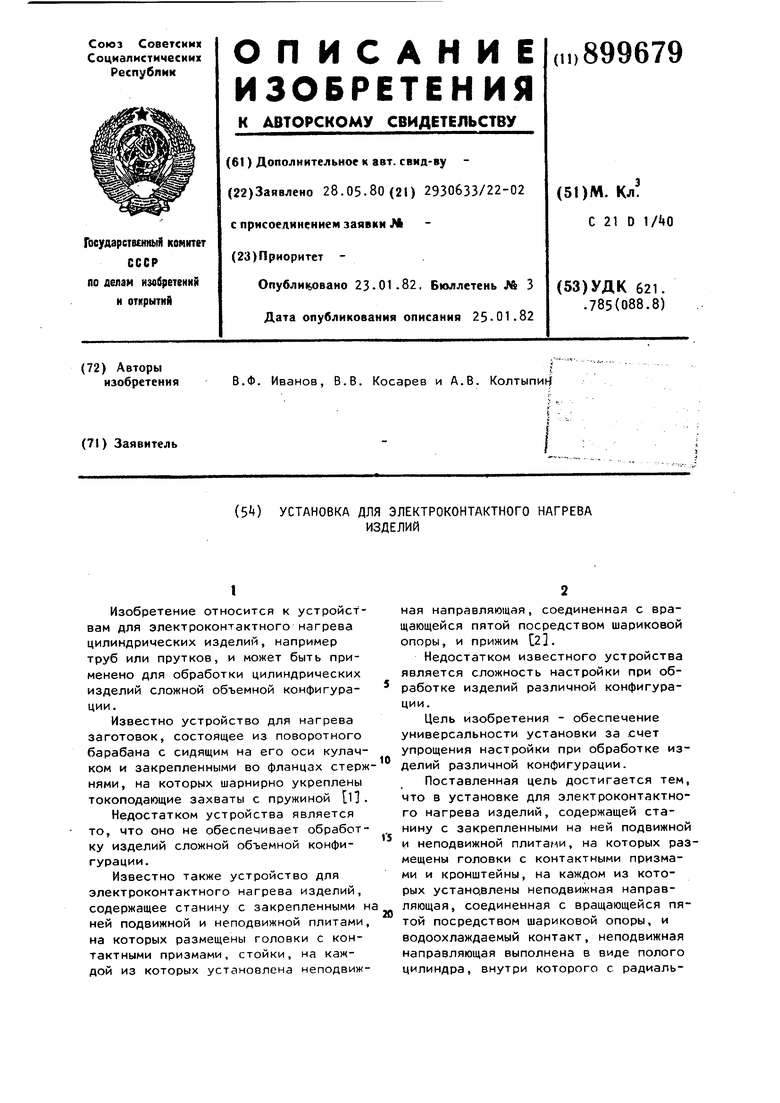

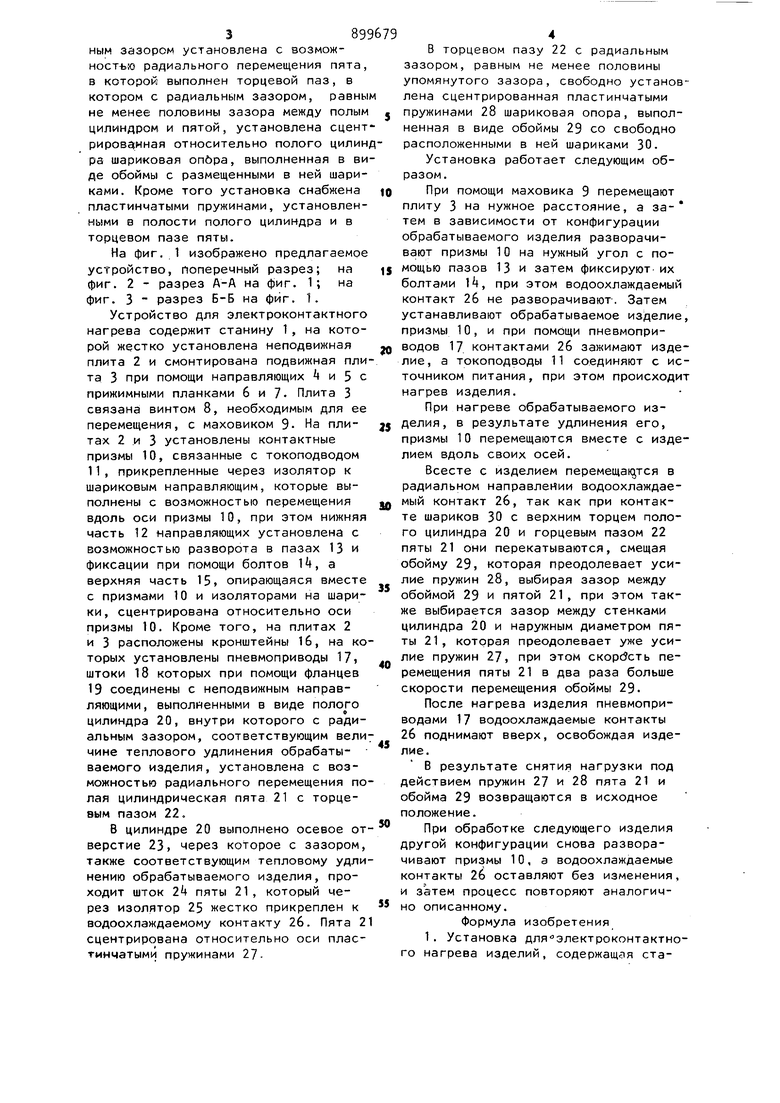

Поставленная цель достигается тем, что в установке для электроконтактного нагрева изделий, содержащей станину с закрепленными на ней подвижной и неподвижной плитами, на которых размещены головки с контактными призмами и кронштейны, на каждом из которых установлены неподвижная направляющая, соединенная с вращающейся пятой посредством шариковой опоры, и водоохлаждаемый контакт, неподвижная направляющая выполнена в виде полого цилиндра, внутри которого с радиаль389ным зазором установлена с возможностью радиального перемещения пята, в которой выполнен торцевой паз, в котором с радиальньгм зазором, равны не менее половины зазора между полым цилиндром и пятой, установлена сцент риров мная относительно полого цилин ра шариковая опбра, выполненная в ви де обоймы с размещенными в ней шариками. Кроме того установка снабжена пластинчатыми пружинами, установленными 8 полости полого цилиндра и в торцевом пазе пяты. На фиг. 1 изображено предлагаемое устройство, поперечный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1. Устройство для электроконтактного нагрева содержит станину 1, на которой жестко установлена неподвижная плита 2 и смонтирована подвижная пли та 3 при помощи направляющих и 5 с прижимными планками б и 7. Плита 3 связана винтом 8, необходимым для ее перемещения, с маховиком 9- На плитах 2 .и 3 установлены контактные призмы 10, связанные с токоподводом 11, прикрепленные через изолятор к шариковым направляющим, которые выполнены с возможностью перемещения вдоль оси призмы 10, при этом нижняя часть 12 направляющих установлена с возможностью разворота в пазах 13 и фиксации при помощи болтов И, а верхняя часть 15, опирающаяся вместе с призмами 10 и изоляторами на шарики, сцентрирована относительно оси призмы 10. Кроме того, на плитах 2 и 3 расположены кронштейны 16, на ко торых установлены пневмоприводы 17, штоки 18 которых при помощи фланцев 19 соединены с неподвижным направляющими , выполненными в виде полого цилиндра 20, внутри которого с радиальным зазором, соответствующим вели чине теплового удлинения обрабаты- ваемого изделия, установлена с возможностью радиального перемещения по лая цилиндрическая пята 21 с торцевым пазом 22. В цилиндре 20 выполнено осевое от верстие 23, через которое с зазором, также соответствующим тепловому удли нению обрабатываемого изделия, проходит шток 2k пяты 21, который через изолятор 25 жестко прикреплен к водоохлаждаемому контакту 2б. Пята 2 сцентрирована относительно оси пластинчатыми пружинами 27В торцевом пазу 22 с радиальным зазором, равным не менее половины упомянутого зазора, свободно установлена сцентрированная пластинчатыми пружинами 28 шариковая опора, выполненная в виде обоймы 29 со свободно расположенными в ней шариками 30. Установка работает следующим образом. При помощи маховика 9 перемещают плиту 3 на нужное расстояние, а за- тем в зависимости от конфигурации обрабатываемого изделия разворачивают призмы 10 на нужный угол с помощью пазов 13 и затем фиксируют их болтами 14, при этом водоохлаждаемый контакт 26 не разворачивают. Затем устанавливают обрабатываемое изделие, призмы 10, и при помощи пневмоприводов 17. контактами 26 зажимают изделие, а токоподводы 11 соединяют с источником питания, при этом происходит нагрев изделия. При нагреве обрабатываемого изделия, в результате удлинения его, призмы 10 перемещаются вместе с изделием вдоль своих осей. Всеете с изделием перемещага,тся в радиальном направлении водоохлаждаемый контакт 26, так как при контакте шариков 30 с верхним терцем полого цилиндра 20 и горцевым пазом 22 пяты 21 они перекатываются, смещая обойму 29, которая преодолевает усилие пружин 28, выбирая зазор между обоймой 29 и пятой 21, при этом также выбирается зазор между стенками цилиндра 20 и наружным диаметром пяты 21, которая преодолевает уже усилие пружин 27, при этом скорость перемещения пяты 21 в два раза больше скорости перемещения обоймы 29. После нагрева изделия пневмоприводами 17 водоохлаждаемые контакты 2б поднимают вверх, освобождая изделие. В результате снятия нагрузки под действием пружин 27 и 28 пята 21 и обойма 29 возвращаются в исходное положение. При обработке следующего изделия другой конфигурации снова разворачивают призмы 10, а водоохлаждаемые контакты 26 оставляют без изменения, и затем процесс повторяют аналогично описанному. Формула изобретения 1 . Установка для-электроконтактного нагрева изделий, содержащая стаНину с закрепленными на ией подвижной и неподвижной плитами, на которых размещены головки с контактными призмами и кронштейны, на каждом из которых установлены неподвижная направляющая, соединенная с пятой посредством шариковой опоры, и одоохлаждаемый контакт, жестко закрепленный на пяте, отличающаяся тем, что, с целью обеспечения универсальности установки за счет упрощения настройки при обработке издели различной конфигурации, неподвижная направляющая выполнена в виде полого цилиндра, внутри которого с радиальным зазором установлена с возможностью радиального перемещения пята, выполненна }, с торцевым пазом .

Фкг.1 2.Установка по п. 1, о т л и чающаяся тем, что в торцевом пазе пяты установлена сцентрированная относительного полого цилиндра шариковая опора, выполненная в виде обоймы с размещенными в ней шариками. 3.Установка по п. 1, о т л и чающаяся тем, что она снабжена пластинчатыми пружинами, установленными в полости цилиндра и в торцевом пазе пяты. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 309051, кл. С 21 D l/ijQ, 1971. 2. Авторское свидетельство СССР № , кл. С 21 D 1/40, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство токоподвода | 1981 |

|

SU978387A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОКОНТАКТНОГОНАГРЕВА | 1971 |

|

SU429104A1 |

| Установка для электроконтактного нагрева изделий | 1980 |

|

SU905294A1 |

| Механизм подачи сварочной проволоки | 1978 |

|

SU1016104A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ УЗОРА НА ЛИСТОВОЕ СТЕКЛО | 1991 |

|

RU2016773C1 |

| Устройство для обработки полых деталей | 1987 |

|

SU1484399A1 |

| ДИСКОВЫЙ ТОРМОЗ С УСТРОЙСТВОМ ДЛЯ АВТОМАТИЧЕСКОЙ РЕГУЛИРОВКИ ЗАЗОРОВ | 1999 |

|

RU2156386C1 |

| Автоматическая роторно-конвейерная линия для литья под давлением деталей из термопластов | 1989 |

|

SU1687439A1 |

| Электроконтактная установка для термообработки болтов | 1982 |

|

SU1167214A1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

Авторы

Даты

1982-01-23—Публикация

1980-05-28—Подача