1

Изобретение относится к машиностроению и может быть использовано в инструментальной промышленности для изготовления режущего инструмента, преимущественно из быстрорежущих сталей.

Известен способ химикотермической обработки в качестве окончательной после отпуска и шлифования и предварительной перед закалкой 1.

Однако такая обработка позволяет повысить стойкость инструмента в 1, раза только при условии, что слой, созданный химикотермической обработкой, прочно связан с основным металлом.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ термической обработки инструмента, включающий закалку, обработку холодом и низкий отпуск, позволяющий повысить износостойкость инструмента 21.

Данный способ обработки также не использует в полной мере возможности повышения эксплуатационной стойкости инструмента.

Цель изобретения - повышение эксплуатационной стойкости инструмента.

Поставленная цель достигается способом обработки инструмента, преимущественно из быстрорежущей стали, включающим закалку, обработку холодом и низкий отпуск, в котором перед обработкой холодом производят сульфоцианированиё при 5 0-5бО°С.

При этом перед сульфоцианированием производят подогрев при 300- 00 С, а обработку холодом производят от температуры сульфоцианирования.

Способ осуществляют следующим образом.

Предварительно закаленный и от-пущенный инструмент, подготовленный к эксплуатации (заточенный и пришлифованный) обезжиривают в водном растворе каустической соды при

70-80С в течение 2-3 мин. Затем инсрумент подогревают в течение 5-15 ми при ЗОО- OOC (в зависимости от размера инструмента) переносят в соляну ванну, имеющую температуру З О-ЗбО С для диффузионного насыщения поверхности инструмента. В зависимости от размеров и требуемой толщины диффузионного слоя инструмент выдерживают в течение 20-60 мин.

В качестве химико-термической обработки для диффузионного насыщения можно применять сульфоцианироваиие, цианирование, корирование и др.

После выдержки инструмента в ван не для диффузионного насыщения его сразу же переносят в жидкий азот. Обработку холодом осуществляют с выдержкой в течение 3-60 мин в зависимости от сечения инструмента.

Установлено, что эффективность обработки инструмента холодом при температуре жидкого азота (-196 С) проявляется при изотермической выдержке инструмента из расчета не менее 1 мим на 1 мм сечения инструмента.

Отношение объема жидкости для обработки ХОЛСУ1ОМ, например жидкого азота, к весу обрабатываемого инструмента должно быть не менее 2. Например, 1 кг инструмента должен обрабатываться в азоте объемом более 2 л.

После обработки холодом инструмент подвергают стабилизирующему низкотемперлтурному отпуску при 100-200°С в течение не менее 30 мин для снятия внутренних напряжений. После стабилизирующего отпуска инструмент промывают в горячей воде для удаления с него остатков соли.

Пример, (для концевых фрез диаметром 8 мм из стали Р 6М5)

Стандартно закаленные фрезы, подготовленные к эксплуатации, обезжиривеют в водном растворе каустической соды, после чего подогревают в печи с воздушной атмосферой до 400°С в течение 15 мин.

Предварительный подогрев фрез исключает возможность образования термических напряжений при последующем

их погружении в соляную ванну для диффузионного насыщения. После подогрева фрезы переносят в ванну, состоящую из карбамида, Q% карбоната калия и 5 сульфида натрия, с температурой . Эта температура соответствует температуре отпуска (5 0ЗбО С) для этой стали. При выдержке фрез в этой ванне в течение S мин происходит диффузионное насыщение поверхности фрез азотом, углеродом и серой, а также превращение остаточного аустенита в марТенсит. После выдержки в ванне при фрезы сразу же погружают в жидкий азот, имеющий температуру - 19бС. В жидком азоте фрезы выдерживают 30 мин, после чего выдерживают на воздухе 15-20 мин до удаления инея, а затем подвергают стабилизирующему низкотемпературному отпуску при 180°С в течение 1 ч.

После отпуска фрезы промывают в горячей воде при для удаления остатков соли и протирают ветошью.

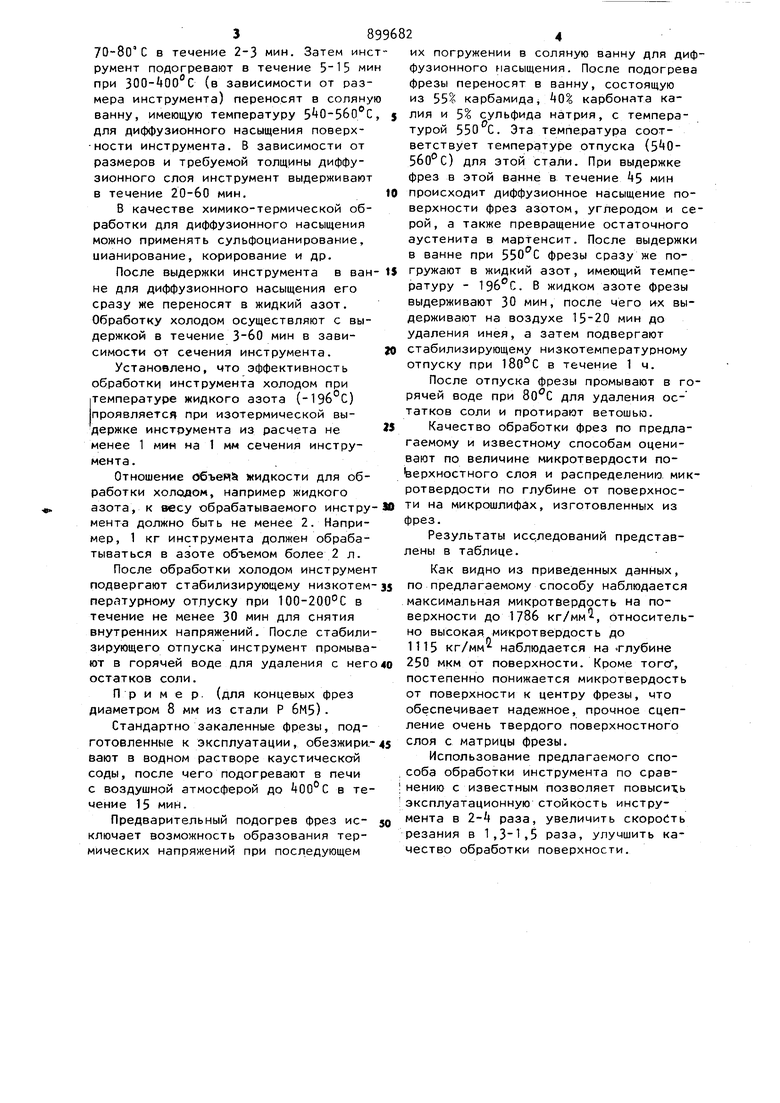

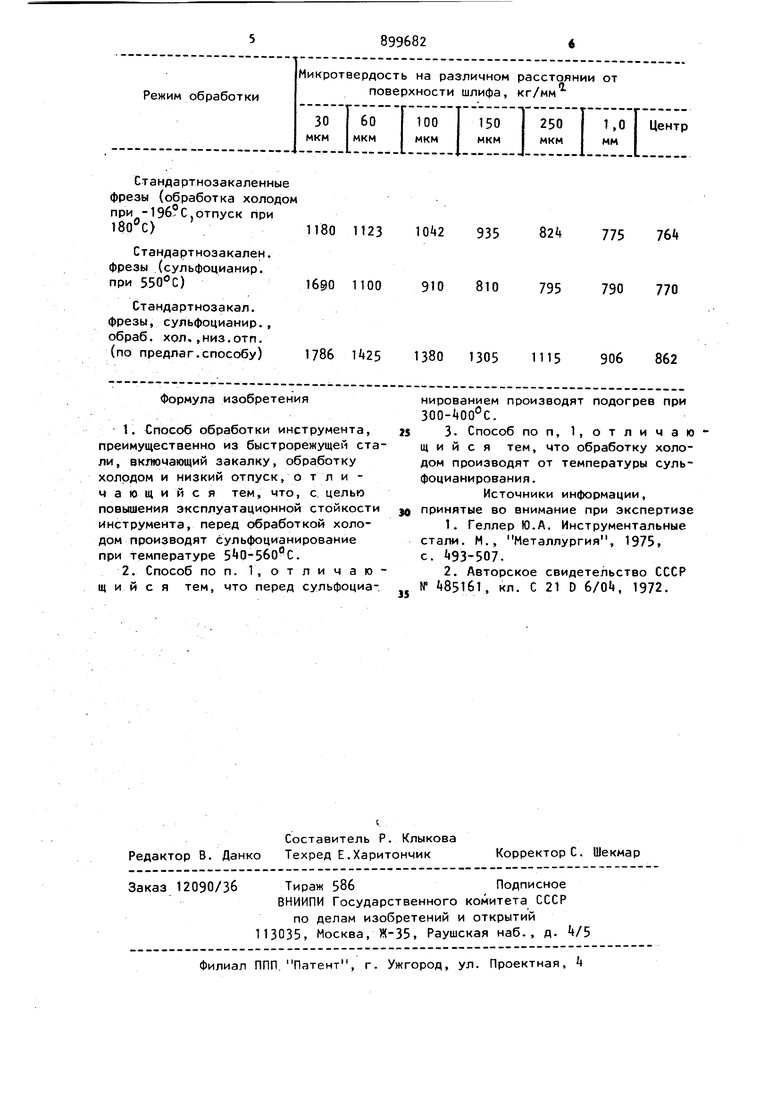

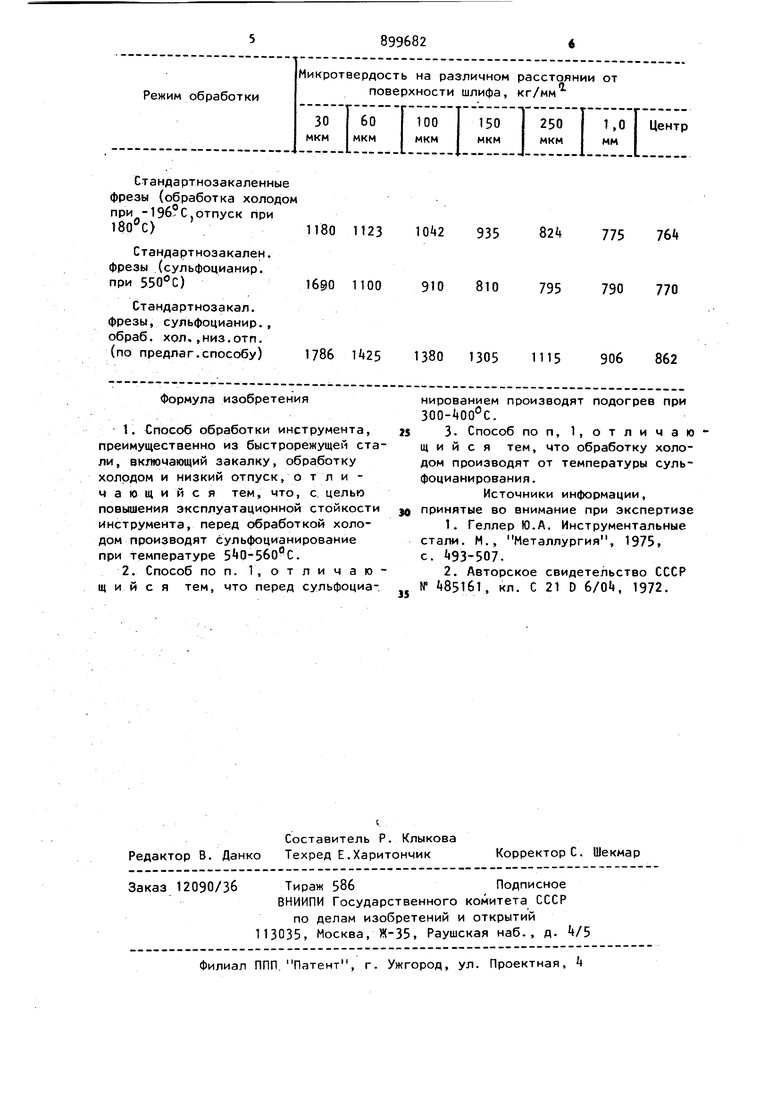

Качество обработки фрез по предлагаемому и известному способам оценивают по величине микротвердости поЬерхностного слоя и распределению микротвердости по глубине от поверхности на микрошлифах, изготовленных из фрез.

Результаты исследований представлены в таблице.

Как видно из приведенных данных, по предлагаемому способу наблюдается максимальная микротеердость на поверхности до 1786 кг/мм, относительно высокая микротвердость до 1115 кг/мм наблюдается на «глубине 250 мкм от поверхности. Кроме того, постепенно понижается микротвердость от поверхности к центру фрезы, что обеспечивает надежное, прочное сцепление очень твердого поверхностного слоя с матрицы фрезы.

Использование предлагаемого способа обработки инструмента по сравнению с известным позволяет повысить эксплуатационную стойкость инструмента в 2- раза, увеличить скорость резания в 1,3-1,5 раза, улучшить качество обработки поверхности.

1.Способ обработки инструмента, преимущественно из быстрорежущей стали, включающий закалку, обработку холодом и низкий отпуск, о т л и ч а ю щ и и с я тем, что, с целью повышения эксплуатационной стойкости инструмента, перед обработкой холодом производят еульфоцианирование при температуре 5 0-5бО°С.

2.Способ по п. 1, о т л и ч а ю щ и и с я тем, что перед сульфоциа300-400°С.

3. Способ поп, 1, отличаю щ и и с я тем, что обработку холодом производят от температуры сульфоцианирования.

Источники информации, принятые во внимание при экспертизе

1.Геллер Ю.А. Инструментальные стали. М., Металлургия, 1975,

с. 93-507.

2.Авторское свидетельство СССР № it85l6l, кл. С 21 D б/О, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки быстрорежущих сталей | 1978 |

|

SU722965A1 |

| Способ лазерного упрочнения тонколезвийного инструмента из быстрорежущей стали | 1989 |

|

SU1636460A1 |

| СПОСОБ ОБРАБОТКИ ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1992 |

|

RU2041280C1 |

| Способ термической обработки инструмента | 1978 |

|

SU711130A1 |

| Способ обработки инструмента из быстрорежущей стали | 1978 |

|

SU737479A1 |

| Способ термической обработки инструмента из быстрорежущей стали | 1978 |

|

SU1068512A1 |

| СПОСОБ НИТРОЗАКАЛКИ СТАЛИ С ДВОЙНОЙ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКОЙ | 2000 |

|

RU2184796C2 |

| Способ обработки инструмента из быстрорежущей стали | 1981 |

|

SU981400A1 |

| Способ нитроцементации стальных изделий | 1989 |

|

SU1680798A1 |

| Способ термической обработки быстрорежущей стали | 1990 |

|

SU1749268A1 |

Авторы

Даты

1982-01-23—Публикация

1978-05-12—Подача