сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ НАПЛАВЛЕННОЙ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2012 |

|

RU2483120C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕЙ КРОМКИ СТАЛЬНОГО РАБОЧЕГО ОРГАНА ПОЧВООБРАБАТЫВАЮЩЕГО ОРУДИЯ | 2010 |

|

RU2447194C1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2094484C1 |

| СПОСОБ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛОРЕЖУЩЕГО ИНСТРУМЕНТА, ИЗГОТОВЛЕННОГО ИЗ ПОРОШКОВОЙ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2009 |

|

RU2413793C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕЛКОРАЗМЕРНОГО РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2006 |

|

RU2315675C1 |

| Состав парогазовой смеси для нанесения износостойких покрытий | 1989 |

|

SU1784656A1 |

| СПОСОБ УПРОЧНЕНИЯ ЛИТОГО РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1999 |

|

RU2172360C2 |

| Способ термической обработки инструмента из быстрорежущей стали | 1982 |

|

SU1148883A1 |

| СПОСОБ ОБРАБОТКИ ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1992 |

|

RU2041280C1 |

| Способ термической обработки быстрорежущих сталей | 1978 |

|

SU722965A1 |

Изобретение относится к металлургии, в частности к химико-термической обработке стальных изделий, преимущественно из быстрорежущих и легированных сталей, и может найти применение в станкостроительной, машиностроительной и других отраслях промышленности для упрочнения режущего инструмента и пресс-форм Цель изобретения - повышение поверхностной твердости и износостойкости. Способ включает нагрев до температуры насыщения 1100 - 1200°С и насыщение при подаче со скоростью 2-4 мл/мин паров аминов жирного ряда, закалку и отпуск. В качестве аминов жирного ряда используют диэтиламин, метиламин, дибутиламин. Использование способа позволяет повысить поверхностную твердость режущего инструмента и пресс-форм в 1,2 - 1,3 раза, а износостойкость - в 2,0 - 3,5 раза. 1 з.п.ф-лы, 1 ил., 2 табл.

Изобретение относится к металлургии, в частности к химико-термической обработке стальных изделий преимущественно из быстрорежущих и легированных сталей, и может найти применение в станкоинстру- ментальной, машиностроительной и других отраслях промышленности для упрочнения режущего инструмента и пресс-формы.

Цель изобретения - повышение поверхностной твердости и износостойкости режущего инструмента и пресс-форм, изготовляемых из быстрорежущих сталей, и обеспечение безопасности работы.

Способ включает нагрев до 1100 - 1200°С и насыщение углеродом и азотом при подаче со скоростью 2-4 мл/мин паров аминов жирного ряда в течение 1-1,5 ч, затем проводят закалку и отпуск. В качестве аминов жирного ряда используют диэтиламин, метиламин, дибутиламин.

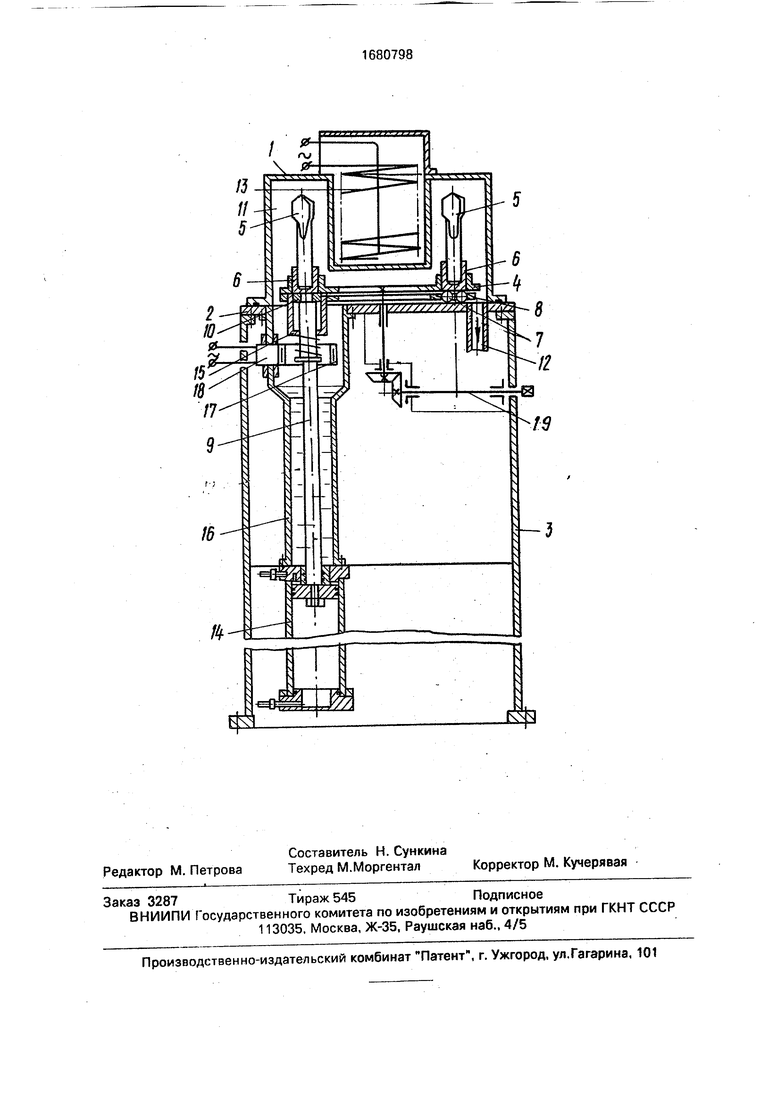

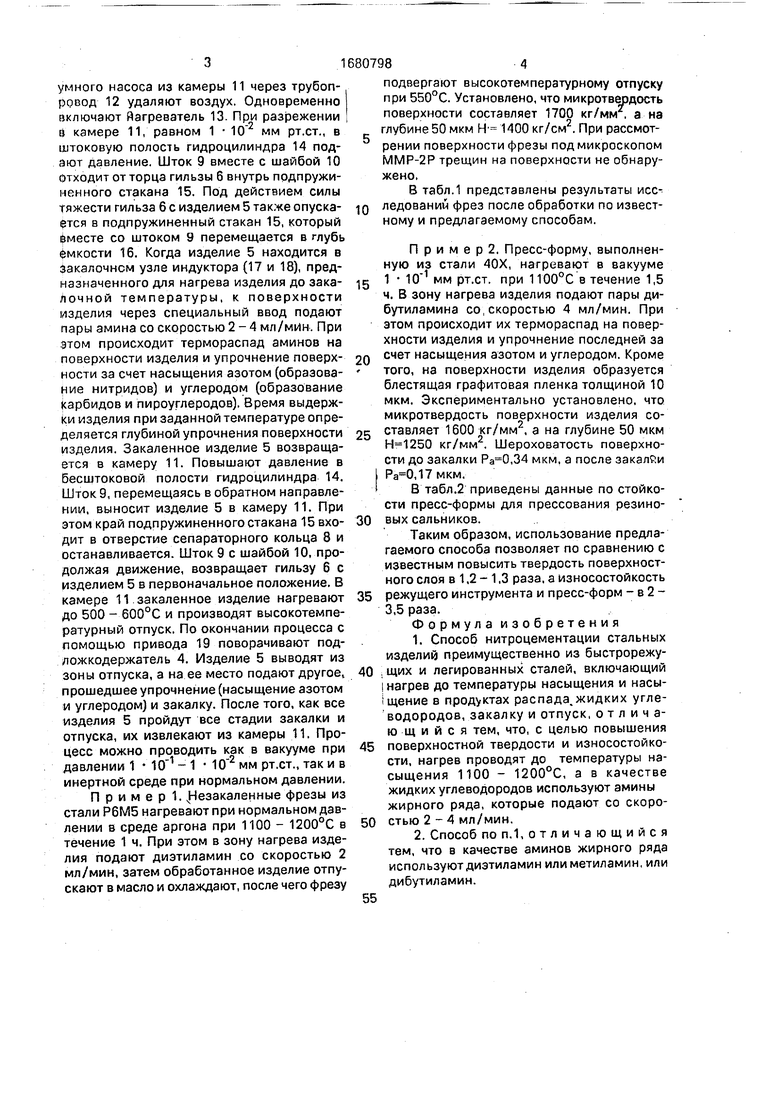

На чертеже дана установка для осуществления предлагаемого способа улрочне- ния поверхности изделий, продольный разрез.

Способ осуществляется следующим образом.

Кожух 1, установленный на основании 2 стойки 3, поднимают по направляющим, открывая доступ к подложкодержателю 4 Изделия 5, заключенные в гильзы 6, вставляют в отверстия подложкодержателя 4. При этом торцы всех гильз 6, кроме одной, опираются на шарики 7 сепараторного кольца 8. Так как шток 9 во время загрузки находится в верхнем положении, то на торец шайбы 10 опирается лишь одна из гильз 6. Кожух 1 onycKatof на основание 2. Включением вакуО

оо

о 1 о

00

умного насоса из камеры 11 через трубопровод 12 удаляют воздух. Одновременно ЕЖлючают Нагреватель 13. При разрежении и камере 11, равном 1 -10 мм рт.ст,, в штоковую полость гидроцилиндра 14 под- гают давление. Шток 9 вместе с шайбой 10 Отходит от торца гильзы 6 внутрь подпружиненного стакана 15. Под действием силы Тяжести гильза 6 с изделием 5 также опуска- $тся в подпружиненный стакан 15, который вместе со штоком 9 перемещается в глубь фмкости 16. Когда изделие 5 находится в закалочном узле индуктора (17 и 18), предназначенного для нагрева изделия до закалочной температуры, к поверхности изделия через специальный ввод подают пары амина со скоростью 2-4 мл/мин. При .этом происходит термораспад аминов на поверхности изделия и упрочнение поверхности за счет насыщения азотом (образование нитридов) и углеродом (образование Карбидов и пироуглеродов). Время выдержки изделия при заданной температуре определяется глубиной упрочнения поверхности изделия. Закаленное изделие 5 возвращается в камеру 11. Повышают давление в Бесштоковой полости гидроцилиндра 14. Шток 9, перемещаясь в обратном направлении, выносит изделие 5 в камеру 11. При этом край подпружиненного стакана 15 входит в отверстие сепараторного кольца 8 и останавливается. Шток 9 с шайбой 10, продолжая движение, возвращает гильзу 6 с изделием 5 в первоначальное положение. В камере 11 закаленное изделие нагревают до 500 - 600°С и производят высокотемпературный отпуск. По окончании процесса с помощью привода 19 поворачивают под- ложкодержатель 4. Изделие 5 выводят из зоны отпуска, а на ее место подают другое, прошедшее упрочнение (насыщение азотом и углеродом) и закалку. После того, как все изделия 5 пройдут все стадии закалки и отпуска, их извлекают из камеры 11. Процесс можно проводить как в вакууме при давлении 1 - 1 мм рт.ст., так и в инертной среде при нормальном давлении. П р и м е р 1. .Незакаленные фрезы из стали Р6М5 нагревают при нормальном давлении в среде аргона при 1100 - 1200°С в течение 1 ч. При этом в зону нагрева изделия подают диэтиламин со скоростью 2 мл/мин, затем обработанное изделие отпускают в масло и охлаждают, после чего фрезу

0

5

0

5

0

5

0

5

0

подвергают высокотемпературному отпуску при 550°С. Установлено, что микротвеодость поверхности составляет 1700 кг/мм , а на глубине 50 мкм Н 1400 кг/см2. При рассмотрении поверхности фрезы под микроскопом ММР-2Р трещин на поверхности не обнаружено,

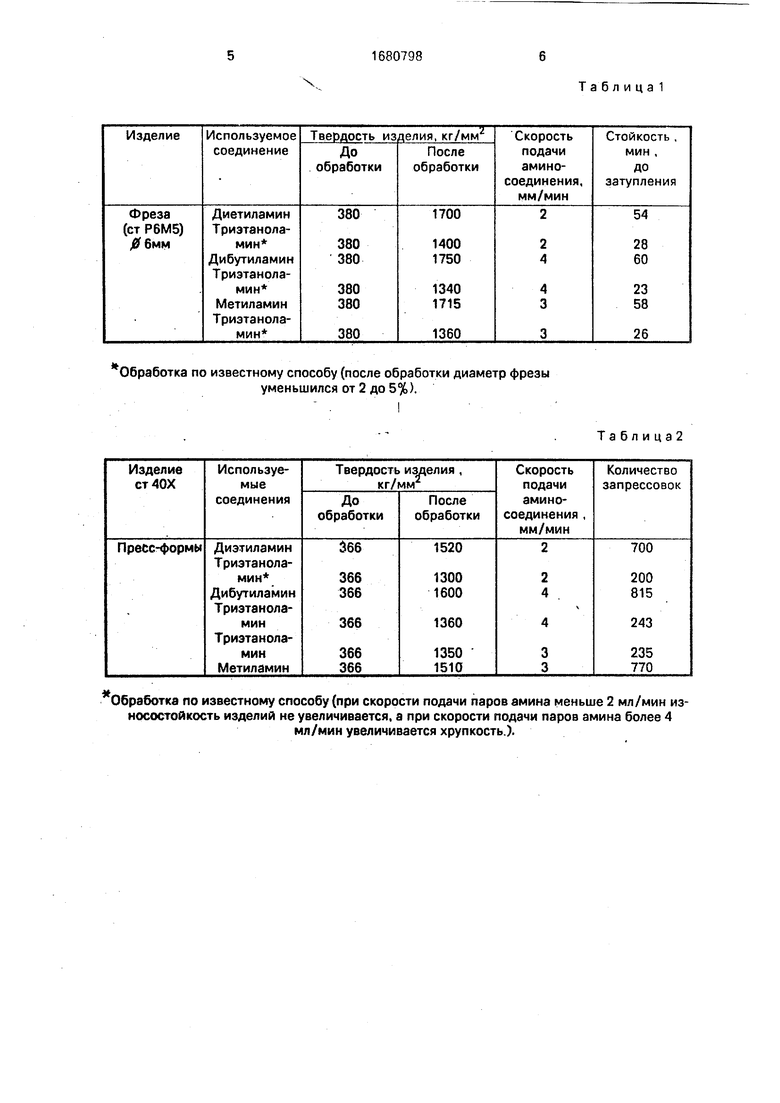

В табл.1 представлены результаты исследований фрез после обработки по известному и предлагаемому способам.

П р и м е р 2. Пресс-форму, выполненную из стали 40Х, нагревают в вакууме 1 10 мм рт.ст. при 1100°С в течение 1,5 ч. В зону нагрева изделия подают пары ди- бутиламина со, скоростью 4 мл/мин. При этом происходит их термораспад на поверхности изделия и упрочнение последней за счет насыщения азотом и углеродом. Кроме того, на поверхности изделия образуется блестящая графитовая пленка толщиной 10 мкм. Экспериментально установлено, что микротвердость поверхности изделия составляет 1600 кг/мм2, а на глубине 50 мкм кг/мм . Шероховатость поверхности до закалки ,34 мкм, а после закалР.и ,17 мкм.

В табл.2 приведены данные по стойкости пресс-формы для прессования резиновых сальников.

Таким образом, использование предлагаемого способа позволяет по сравнению с известным повысить твердость поверхностного слоя в 1,2 - 1,3 раза, а износостойкость режущего инструмента и пресс-форм - в 2 - 3,5 раза.

Формула изобретения

I нагрев до температуры насыщения и насы- |щение в продуктах распада,жидких углеводородов, закалку и отпуск, отличающийся тем, что, с целью повышения поверхностной твердости и износостойкости, нагрев проводят до температуры насыщения 1100 - 1200°С, а в качестве жидких углеводородов используют амины жирного ряда, которые подают со скоростью 2-4 мл/мин.

X

0бработка по известному способу (после обработки диаметр фрезы

уменьшился от 2 до 5%).

Обработка по известному способу (при скорости подачи паров амина меньше 2 мл/мин износостойкость изделий не увеличивается, а при скорости подачи паров амина более 4

мл/мин увеличивается хрупкость.).

Т а б л и ц а 1

Таблица2

/3

| Химико-термическая обработка металлов и сплавов | |||

| Справочник | |||

| /Под ред.Л.С.Ляховича | |||

| М/ Металлургия, 1981, с.28. |

Авторы

Даты

1991-09-30—Публикация

1989-09-21—Подача