для нанесения покрытий на детали, различные по высоте и диаметру. Кроме того, даже при обработке деталей одного типоразмера на таком устройстве требуется большое количество ручных вспомогательных операций при установке и смене обрабатываемого изделия. Это обуславливает низкую производительност устройства.

Цель изобретения - повышение прока , водительности установки и расширение номенклатуры обрабатываемых деталей.

Поставленная дель достигается тем, что в установке для нанесения гальванических покрытий на внутреннюю поверхность цилиндрических изделий, содержашей электролитическую ячейку с .анодом, распределительную камеру, крышку, систему подвода и отвода электролита, сие- тe подвода тока, распределительная камера выполнена, из двух половин, причем в верхней закреплен анод с конусны отверстием, а система подвода тока к аноду выполнена в виде конического стержня, установленного с возможностью взаимодействия с анодом.

Установка снабжена опорной стойкой с пневмоцилиндром, закрепленным на поворотном кронштейне, а крышка ячейки шарнирно установлена на штоке пневмоцилиндра.

Система подвода тока к катоду выполнена в виде призмы, установленной на опорной стойке с возможностью перемещения, и контактного прижима, установленного на призме.

Полукамеры соединены посредством окидных болтов.

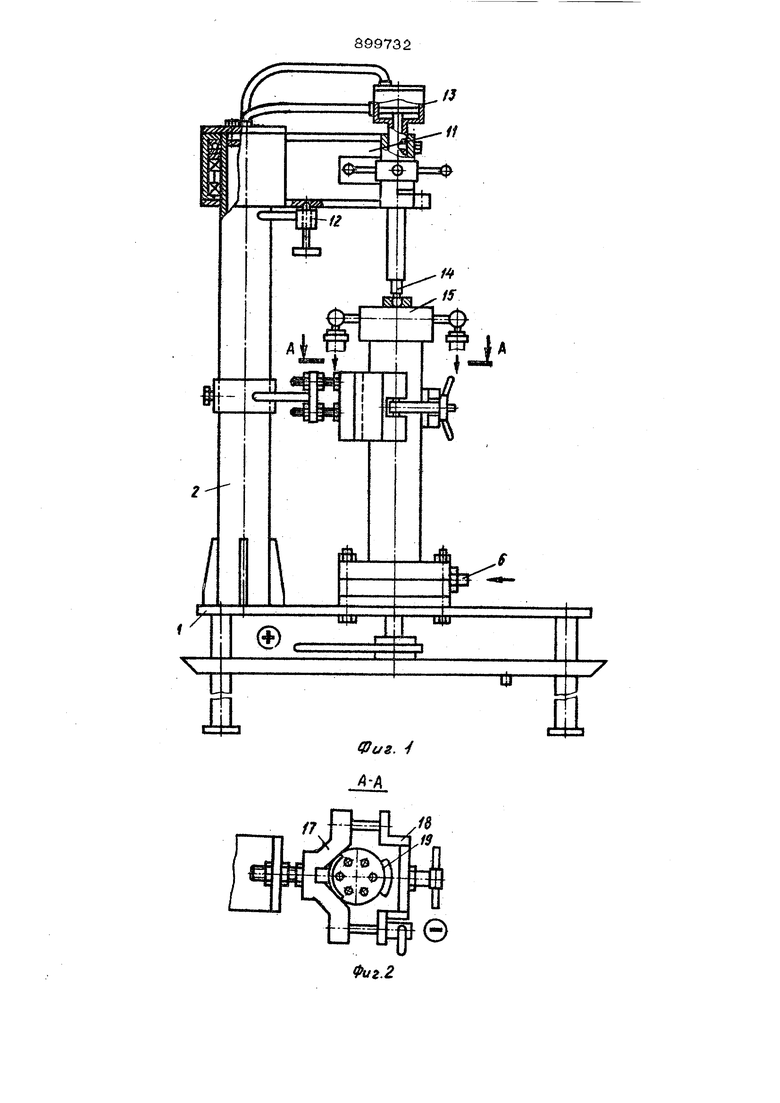

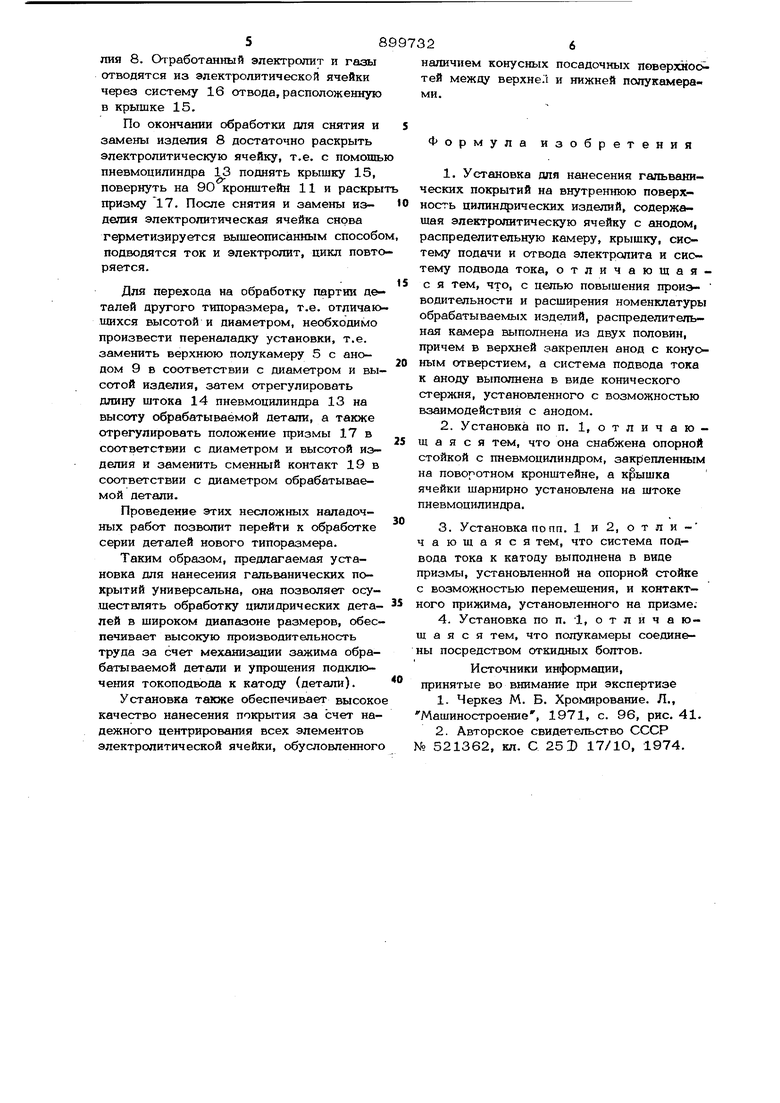

На фиг. 1 изображена установка, общий вид; на фиг. 2 - сечение А-А на фиг. 1 (токоподвод к катоду - детали); на фиг. 3 - электролитическая ячейка, разрез.

Установка для нанесения гальванических покрытий содержит стол 1 с опорной стойкой 2. На столе 1 закреплена распределительная камера для электролита. Камера выполнена разъемной и состоит из основания 3 и двух полукамер - нижней 4 и верхней 5. В нижней полукаме- ре 4 установлен штуцер 6 для подвода электролита, кроме того, полукамера 4 жестко соединена с основанием 3 и столом 1. Полукамеры 4 и 5 сопрягаются между собой конусными поверхностями с уплотняющей прокладкой и зажимаются откидными болтами 7. В верхней полукамере 5 имеется посадочная канавка для

установки и центрирования изделий 8 относительно перфорированного анода 9, выполненного заодно с верхней полукамерой 5. Хвостовик анода 9 имеет конусное отверстие для соединения с коническим стержнем 10 токоподвода, закрепленного столе 1.

На опорной стойке 2 закреплен поворотный кронштейн 11, положение которог определяется фиксатором 12. На кронштейне 11 установлен пневмоцилиндр 13 со штоком 14. Длина штока 14 регулируется в зависимости от высоты обрабатываемого изделия 8. На штоке 14 шарнирно подвешена крышка 15 с уплотняющей прокладкой, обеспечивающая герметизацию электролитической ячейки при обработке деталей различного диаметра. В крышке 15 предусмотрена система 16 для отвода отработанного электролита. Токоподвод к катоду (изделию) осуществляется призмой 17, подвижно установленной на стойке 2. Призма 17 снабжена откидным прижимом 18 со сменным контактом 19. Положение призмы 17 и контакта 19 регулируется в соответствии с диамэтром изделия 8.

Для стабильности работы токоподвода к аноду 9 в установке предусмотрена система 2О охлаждения.

Установка для нанесения гальванических покрытий работает следующим образом.

Для установки обрабатываемой детали в электролитическую ячейку необходимо повернуть на 9О от рабочего положения кронштейн 11с пневмоцилиндром 13 и закрепленной на его штоке 14 крышкой 15 и раскрыть призму 17 путем отведения откидного контактного прижима 18.

Изделие 8 устанавливается в посадочную канавку верхней полу камеры 5. После этого кронштейн 11 возвращается в исходное положение, в котором закрепляется фиксатором 12. Включается подача воздуха в пневмоцилиндр 13. Шарнирно подвешенная на штоке 14 крышка 15 опускается на анод 9, зажимая при этом изделие 8 и герметизируя электролитическую ячейку. Затем закрывается призма 17, при этом контактный прижим 18 плотно прилегает к обрабатываемому изделию. Включается подвод электроэнергии и электролита. Электролит насосом через штуцер 6 подается, в полость, обра.зованную верхней 5 и нижней 4 полукамерами, и через отверстия в стенках анода 9 по ступает к внутренней поверхности издёЛИЯ 8. Отработанный эпектролит и газы отводятся из электролитической ячейки через систему 16 отвода, расположенную в крышке 15. По окончании обработки для снятия и замены изделия 8 достаточно раскрыть электролитическую ячейку, т.е. с помощь пневмоцилиндра 13 поднять крышку 15, повернуть на 90 кронштейн 11 и раскры призму 17. После снятия и замены издепия электролитическая ячейка снова герметизируется вышеописанным способо подводятся ток и электролит, цикл повто ряется. Для перехода на обработку партии деталей другого типоразмера, т.е. отличак шихся высотой и диаметром, необходимо произвести переналадку установки, т.е. заменить верхнюю полукамеру 5 с анодом 9 в соответствии с диаметром и высотой изделия, затем отрегулировать длину штока 14 пневмоцилиндра 13 на высоту обрабатываемой детали, а также отрегулировать положение призмы 17 в соответствии с диаметром и высотой изделия и заменить сменный контакт 19 в соответствии с диаметром обрабатываемой детали. Проведение этих несложных наладочных работ позволит перейти к обработке серии деталей нового типоразмера. Таким образом, предлагаемая установка для нанесения гальванических покрытий универсальна, она позволяет осуществлять обработку цилидрических деталей в широком диапазоне размеров, обеспечивает высокую производительность труда за счет механизации зажима обрабатываемой детали и упрощения подключения токоподвода к катоду (детали). Установка также обеспечивает высоко качество нанесения покрытия за счет надежного центрирования всех элементов электролитической ячейки, обусловленного наличием конусных посадочных поверетобтей между верхне- и нижней полукамерами. Формула изобретения 1.Установка для нанесения гальванических покрытий на внутреннюю поверхность цилиндрических изделий, содержащая электролитическую ячейку с анодом, распределительную камеру, крышку, систему подачи и отвода электролита и систему подвода тока, отличающаяс я тем, что, с целью повышения проиэводительности и расширения номенклатуры обрабатываемых изделий, распределительная камера выполнена из двух половин, причем в верхней закреплен анод с конуоным отверстием, а система подвода тока к аноду выполнена в виде конического стержня, установленного с возможностью взаимодействия с анодом. 2.Установка по п. 1, о т л и ч а ю щ а я с я тем, что она снабжена опорной стойкой с пневмоцилиндром, закр1епленным на поворотном кронштейне, а крышка ячейки шарнирно установлена на штоке пневмоцилиндра. 3.Установка по пп. 1 и2, отличающаяся тем, что система подвода тока к катоду выполнена в виде призмы, установленной на опорной стойке с возможностью перемещения, и контактного прижима, установленного на призме: 4.Установка по п. I, о т л и ч а ющ а я с я тем, что полукамеры соединены посредством отки/шых болтов. Источники информации, принятые во внимание при экспертизе 1.Черкез М. Б. Хромирование, Л., Машиностроение, 1971, с. 96, рис. 41. 2.Авторское свидетельство СССР 521362, кл. С 253) 17/10, 1974.

Фиг. / -А

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения электролитических покрытий | 1988 |

|

SU1694711A1 |

| Устройство для нанесения гальванических покрытий на внутреннюю поверхность цилиндрических изделий | 1984 |

|

SU1178802A1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ НА НАРУЖНУЮ ПОВЕРХНОСТЬ ДЕТАЛЕЙ | 1994 |

|

RU2063485C1 |

| СПОСОБ ХИМИЧЕСКОЙ ОБРАБОТКИ И ГАЛЬВАНИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ НА ДЕТАЛИ И АВТОМАТИЧЕСКАЯ КАМЕРА ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2021 |

|

RU2771126C1 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБ СЛОЖНОГО ПРОФИЛЯ | 2003 |

|

RU2251597C2 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 2001 |

|

RU2202008C2 |

| УСТРОЙСТВО ДЛЯ ГАЛЬВАНОМЕХАНИЧЕСКОГО ОСАЖДЕНИЯ ПОКРЫТИЙ | 2012 |

|

RU2503753C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ НА ЦИЛИНДРИЧЕСКИЕ ДЕТАЛИ | 2024 |

|

RU2835977C1 |

| Станок вертикального наружного хромирования | 2021 |

|

RU2782942C1 |

| УСТАНОВКА ДЛЯ ХРОМИРОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2001 |

|

RU2205903C1 |

Авторы

Даты

1982-01-23—Публикация

1980-05-05—Подача